2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-01-24 13:14:24

Bei der Gewinnung hochfester Stähle spielen Legierungsvorgänge und die Modifizierung der Grundzusammensetzung eine wichtige Rolle. Die Grundlage solcher Verfahren ist die Technik der Zugabe von Metallverunreinigungen mit verschiedenen Eigenschaften, aber auch die Gas-Luft-Regulierung ist von nicht geringer Bedeutung. An diesem technologischen Vorgang orientiert sich der Betrieb des Sauerstoffkonverters, der in der Metallurgie bei der Herstellung von Stahllegierungen in großen Mengen weit verbreitet ist.

Konverterdesign

Die Anlage ist ein birnenförmiges Gefäß, versehen mit einer Innenauskleidung und einem Abstichloch für die Freisetzung von Schmelzprodukten. Im oberen Teil des Aufbaus ist eine Öffnung mit einem Hals zum Zuführen von Lanze, Schrott, geschmolzenem Eisen, Legierungsmischungen und Gasabfuhr vorgesehen. Die Tonnage variiert von 50 bis 400 Tonnen Als Material für die Herstellung der Struktur wird Blech oder geschweißter Stahl verwendet.etwa 50-70 mm dick. Ein typisches Sauerstoffkonvertergerät sieht die Möglichkeit vor, den Boden zu lösen - dies sind Modifikationen mit Bodenspülung mit Gas-Luft-Gemischen. Unter den Hilfs- und Funktionselementen der Einheit kann man einen Elektromotor, eine Rohrleitungsinfrastruktur für die Zirkulation von Sauerstoffströmen, Drucklager, eine Dämpferplattform und einen Stützrahmen für die Montage der Struktur hervorheben.

Stützringe und Zapfen

Der Konverter sitzt auf Rollenlagern, die am Rahmen befestigt sind. Das Design kann stationär sein, aber das ist selten. Normalerweise wird in der Entwurfsphase die Möglichkeit festgelegt, die Einheit unter bestimmten Bedingungen zu transportieren oder zu bewegen. Für diese Funktionen ist die Ausstattung in Form von Stützringen und Stiften zuständig. Die Lagergruppe bietet die Möglichkeit der Torsion der Ausrüstung um die Achse der Zapfen. Frühere Modelle von Konvertern nahmen die Kombination der Trägerausrüstung und des Körpers der Schmelzausrüstung an, aber aufgrund der Einwirkung hoher Temperaturen und der Verformung von Hilfsmaterialien wurde diese Konstruktionslösung durch ein komplexeres, aber zuverlässiges und dauerhaftes Interaktionsschema ersetzt die Funktionseinheit und das Gefäß.

Insbesondere moderne Sauerstoffkonverter sind mit einem separaten Stützring versehen, in dessen Struktur auch Zapfen und ein feststehendes Gehäuse eingebracht sind. Der technologische Sp alt zwischen Gehäuse und Trägerbasis verhindert negative Temperatureinflüsse auf die empfindlichen Elemente von Aufhängungen und beweglichen Mechanismen. Das Befestigungssystem des Konverters selbst wird durch Anschläge realisiert. Der Stützring selbst ist ein Träger, gebildet aus zwei Halbringen und Zapfenplatten, die an den Andockpunkten befestigt sind.

Schwenkmechanismus

Der elektrische Antrieb ermöglicht eine 360° Drehung des Konverters. Die durchschnittliche Rotationsgeschwindigkeit beträgt 0,1-1 m/min. Diese Funktion allein ist nicht immer erforderlich - abhängig von der Organisation der technologischen Operationen während des Workflows. Beispielsweise kann eine Drehung erforderlich sein, um den Hals direkt auf den Punkt auszurichten, an dem Schrott zugeführt, Eisen gegossen, Stahl abgelassen usw. wird. Die Funktionalität des Drehmechanismus kann unterschiedlich sein. Es gibt sowohl Einweg- als auch Zweiwegsysteme. Sauerstoffkonverter mit einer Tragfähigkeit von bis zu 200 Tonnen übernehmen in der Regel nur eine Drehung in eine Richtung. Dies liegt daran, dass bei solchen Konstruktionen beim Kippen des Halses weniger Drehmoment erforderlich ist. Um den Verbrauch von überschüssiger Energie während des Betriebs von Hochleistungsgeräten zu vermeiden, ist es mit einem Zwei-Wege-Drehmechanismus ausgestattet, der die Kosten für die Manipulation des Halses kompensiert. Die Struktur des Torsionssystems umfasst ein Getriebe, einen Elektromotor und eine Spindel. Dies ist die traditionelle Anordnung eines stationären Antriebs, der auf einem Betonestrich montiert ist. Technologischere Scharniermechanismen sind am Zapfen befestigt und werden von einem angetriebenen Zahnrad mit einem System von Lagern angetrieben, die auch von Elektromotoren über ein Wellensystem aktiviert werden.

Umrichterabmessungen

Während der Konstruktion müssen die Konstruktionsparameter basierend darauf berechnet werden, welches ungefähre Spülvolumen ohne Schmelzeausstoß produziert wird. In den letzten Jahren wurden Einheiten entwickelt, die Materialien in Mengen von 1 bis 0,85 m3/t aufnehmen. Die Neigung der Kehle wird ebenfalls berechnet, deren Winkel im Durchschnitt zwischen 20 ° und 35 ° liegt. Die Betriebspraxis solcher Anlagen zeigt jedoch, dass das Überschreiten der Neigung von 26° die Qualität der Auskleidung verschlechtert. In der Tiefe betragen die Abmessungen des Konverters 1-2 m, aber mit zunehmender Ladekapazität kann auch die Höhe der Struktur zunehmen. Herkömmliche Konverter mit einer Tiefe von bis zu 1 m können eine Last von nicht mehr als 50 Tonnen aufnehmen. Der Durchmesser variiert im Durchschnitt zwischen 4 und 7 m. Die Dicke des Halses beträgt 2-2,5 m.

BOF-Futter

Vorgeschriebenes technologisches Verfahren, bei dem die Innenwände des Konverters mit einer Schutzschicht versehen werden. Gleichzeitig ist zu berücksichtigen, dass diese Bauweise im Gegensatz zu den meisten metallurgischen Öfen deutlich höheren thermischen Belastungen ausgesetzt ist, was auch die Eigenschaften der Auskleidung bestimmt. Dies ist ein Verfahren, bei dem zwei Schutzschichten verlegt werden - funktional und verstärkend. Direkt an die Körperoberfläche grenzt eine Schutzarmierungsschicht mit einer Dicke von 100-250 mm an. Seine Aufgabe ist es, den Wärmeverlust zu reduzieren und ein Ausbrennen der oberen Schicht zu verhindern. Das verwendete Material ist Magnesit oder Magnesit-Chromit-Stein, der jahrelang ohne Erneuerung dienen kann.

Die oberste Arbeitsschicht hat eine Dicke von ca. 500-700 mm und wird bei Abnutzung recht häufig ausgetauscht. In diesem Stadium wird das BOF mit nicht brennenden sand- oder harzgebundenen feuerfesten Verbindungen behandelt. Das Grundmaterial für diese Deckschicht ist Dolomit mit Magnesitzusätzen. Der Normlastberechnung liegt ein Temperatureinfluss von ca. 100-500 °C zugrunde.

Spritzbetonschale

Unter aggressiven Temperatur- und chemischen Einflüssen verlieren die inneren Oberflächen der Konverterstruktur schnell ihre Eigenschaften - auch hier handelt es sich um den äußeren Verschleiß der Arbeitsschicht des Wärmeschutzes. Die Spritzbetonauskleidung wird als Instandsetzungsmaßnahme eingesetzt. Dies ist eine Heißreduktionstechnologie, bei der eine feuerfeste Zusammensetzung mit Hilfe einer speziellen Ausrüstung aufgetragen wird. Es wird nicht durchgehend, sondern punktuell auf stark beanspruchte Stellen der Unterlage aufgetragen. Das Verfahren wird auf speziellen Spritzbetonmaschinen durchgeführt, die eine wassergekühlte Lanze mit einer Masse aus Koksstaub und Magnesitpulver in die Schadstelle leiten.

Schmelztechnologien

Traditionell gibt es zwei Ansätze zur Umsetzung des Sauerstoffkonverterschmelzens - Bessemer und Thomas. Moderne Verfahren unterscheiden sich jedoch durch einen geringen Stickstoffgeh alt im Ofen, was die Qualität des Arbeitsprozesses verbessert. Die Technologie wird in folgenden Phasen durchgeführt:

- Schrott wird geladen. Etwa 25-27 % der Gesamtmasse der Ladung werden mittels Schaufeln in den geneigten Konverter geladen.

- FüllungGusseisen oder Stahllegierung. Bis zu 1450 °C heißes flüssiges Metall wird mit Pfannen in einen geneigten Konverter gegossen. Die Operation dauert nicht länger als 3 Minuten.

- Löschen. In diesem Teil erlaubt die Technologie der Stahlerzeugung in Sauerstoffkonvertern verschiedene Ansätze in Bezug auf die Bereitstellung eines Gas-Luft-Gemisches. Die Strömung kann je nach Geräteausführung von oben, unten, unten und kombiniert erfolgen.

- Samples werden empfangen. Die Temperatur wird gemessen, unerwünschte Verunreinigungen werden entfernt und die Analyse der Zusammensetzung erwartet. Wenn die Ergebnisse den Konstruktionsanforderungen entsprechen, wird die Schmelze freigegeben, und wenn nicht, werden Anpassungen vorgenommen.

Vor- und Nachteile der Technologie

Das Verfahren wird wegen seiner hohen Produktivität, einfachen Sauerstoffversorgungsschemata, strukturellen Zuverlässigkeit und relativ geringen Kosten im Allgemeinen für die Organisation des Prozesses geschätzt. Zu den Nachteilen gehören insbesondere Einschränkungen bei der Zugabe von Schlamm und Wertstoffen. Derselbe Schrott mit anderen Einschlüssen darf nicht mehr als 10% betragen, und dies erlaubt nicht, die Struktur des Schmelzens im erforderlichen Umfang zu verändern. Außerdem verbraucht das Blasen eine große Menge an nützlichem Eisen.

Anwendung von Technologie

Die Kombination von Plus und Minus bestimmt letztendlich die Art der Verwendung von Konvertern. Insbesondere Hüttenwerke produzieren niedrig legierten, unlegierten und legierten Stahl von hoher Qualität, der für die Verwendung des Materials in der Schwerindustrie und im Bauwesen ausreicht. Stähle erh altenSauerstoffkonverter legiert und einzelne Eigenschaften verbessert, was den Anwendungsbereich des Endprodukts erweitert. Aus den anfallenden Rohstoffen werden Rohre, Drähte, Schienen, Beschläge, Beschläge usw. Die Technologie ist auch in der Nichteisenmetallurgie weit verbreitet, wo durch ausreichendes Einblasen Bläschenkupfer gewonnen wird.

Schlussfolgerung

Das Schmelzen in Konverteranlagen gilt als moralisch ver altete Technik, wird aber aufgrund der optimalen Kombination aus Produktivität und finanziellen Kosten für den Prozess weiterhin eingesetzt. Die Nachfrage nach Technologie wird zu einem großen Teil auch durch die strukturellen Vorteile der verwendeten Geräte erleichtert. Die gleiche Möglichkeit der direkten Verladung von Metallschrott, Charge, Schlamm und anderen Abfällen, wenn auch in begrenztem Umfang, erweitert die Möglichkeiten zur Modifizierung der Legierung. Eine andere Sache ist, dass für den vollwertigen Betrieb von großen Umrichtern mit Drehfähigkeit die Organisation eines geeigneten Raums im Unternehmen erforderlich ist. Daher wird das Schmelzen mit Sauerstoffspülung in großen Mengen hauptsächlich von großen Unternehmen durchgeführt.

Empfohlen:

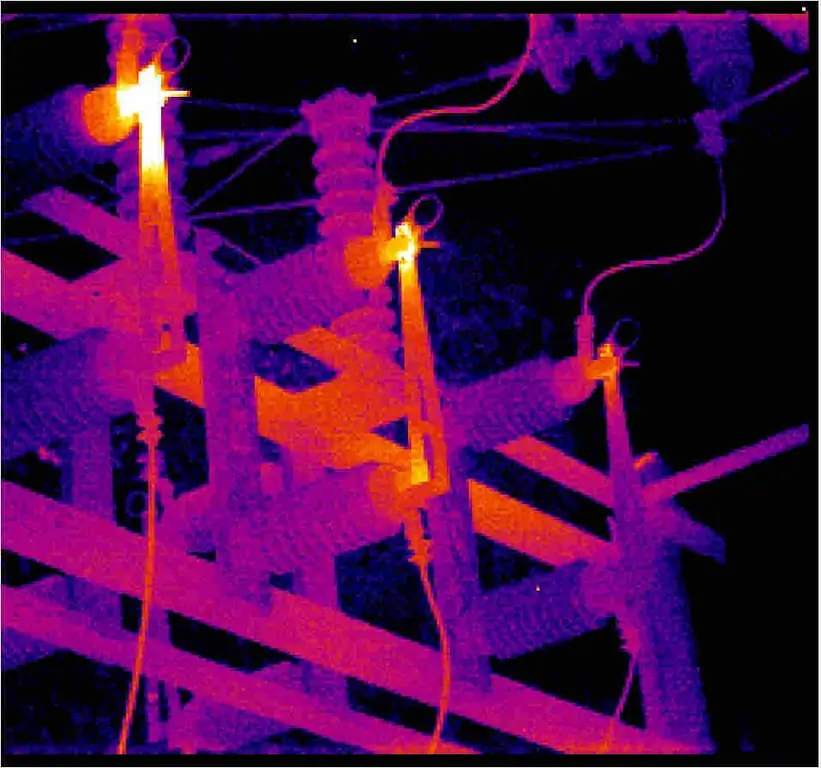

Wärmebildkontrolle elektrischer Geräte: Konzept, Funktionsprinzip, Typen und Klassifizierung von Wärmebildkameras, Anwendungs- und Nachweismerkmale

Die Wärmebildkontrolle elektrischer Geräte ist eine effektive Methode, um Defekte an elektrischen Geräten zu identifizieren, die erkannt werden, ohne die elektrische Installation abzusch alten. An Orten mit schlechtem Kontakt steigt die Temperatur, was die Grundlage der Methodik ist

Umwandlung von Wärmeenergie in elektrische Energie mit hohem Wirkungsgrad: Methoden und Geräte

Auf der ganzen Welt wächst die Besorgnis über den katastrophalen Rückgang der für das moderne Leben benötigten natürlichen Energieressourcen wie Öl, Erdgas und Kohle. Dennoch trägt diese Tatsache zur Entwicklung neuer Technologien bei, die auf der Nutzung alternativer natürlicher Ressourcen basieren: Sonnenenergie, Wasserkraft, Windenergie, Bioenergie, Geothermie. Dies ist in dem Artikel beliebt

Auxiliary Power Unit: Spezifikationen, Zweck, Geräte- und Ressourcenanzeigen

Eine Auxiliary Power Unit, kurz APU, ist eine in der Luftfahrttechnik sehr häufig eingesetzte Einheit. Diese Installation ist für sich genommen notwendig, um mechanische Energie zu gewinnen. Es kann jedoch nicht zum Bewegen von Fahrzeugen verwendet werden

Zerspanungsarten: ein Überblick über moderne Technologien und Geräte

Eine der häufigsten Metallbearbeitungsoperationen ist das Schneiden. Es ist ein technologischer Prozess, bei dem ein Blech oder Barren in Teile des gewünschten Formats geteilt wird. Moderne Arten der Metallzerspanung ermöglichen es, diesen Vorgang mit hoher Genauigkeit und minimalem Ausschuss durchzuführen

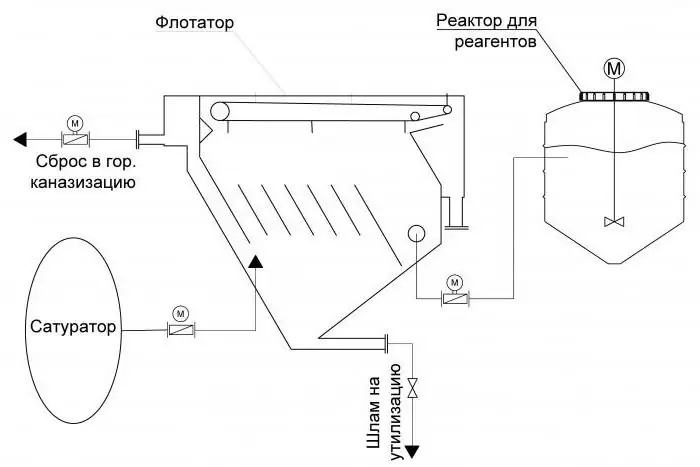

Industrielle Flotationsmaschinen zur Abwasserbehandlung: Typen, Geräte, Funktionsprinzip

2017 wurde in Russland zum Jahr des Umweltschutzes erklärt, und deshalb stellt die Umwelterziehung eine der Aufgaben für dieses Jahr dar. Das bei der wirtschaftlichen Tätigkeit von Unternehmen anfallende Abwasser enthält eine große Menge an Schadstoffen in Konzentrationen, die die zulässigen und normative. In der Regel sprechen wir von Schwermetallen (Eisen, Nickel, Kupfer, Blei, Quecksilber, Cadmium etc.), Ölprodukten, Schwebstoffen, Aluminium und Tensiden. Diese Stoffe, die in Gewässer gelangen, verstoßen gegen die Normen