2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Schweißtechnologien werden in verschiedenen Bereichen der menschlichen Tätigkeit eingesetzt. Seine Vielseitigkeit hat das Schutzgasschweißen zu einem festen Bestandteil jeder Produktion gemacht.

Diese Vielf alt macht es einfach, Metalle mit einer Dicke von 1 mm bis zu mehreren Zentimetern in jeder Position im Raum zu verbinden. Das Schweißen unter Schutzatmosphäre ersetzt nach und nach das herkömmliche Elektrodenschweißen.

Das Wesen des Schweißprozesses in Schutzgasen

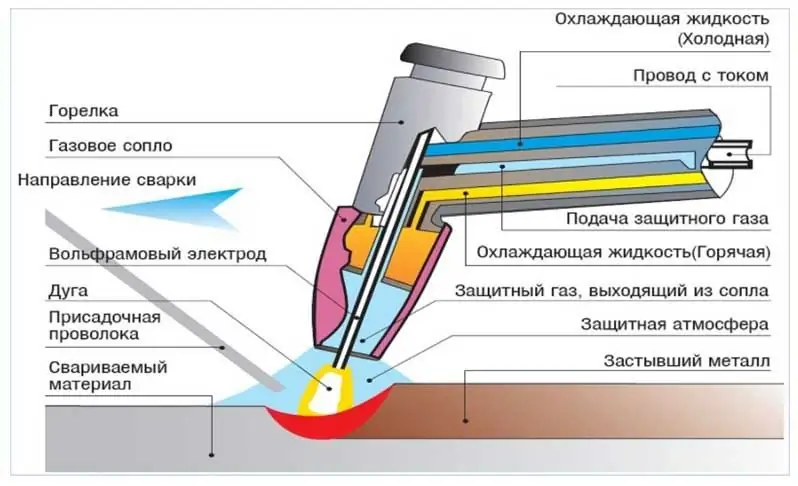

Das Schweißverfahren dient dazu, eine dauerhafte Verbindung zwischen verschiedenen Metallen herzustellen. Dies wird erreicht, indem die verbundenen Elemente auf eine Temperatur nahe dem Schmelzpunkt erhitzt werden. Die Erwärmung erfolgt mit Hilfe eines Lichtbogens, der eine Verbrennungstemperatur von 7.000 bis 18.000 °C hat. Dadurch können Sie das zu schweißende Metall erhitzen und ein Schweißbad bilden, das mit gefüllt wirdgeschmolzene Elektrode.

Damit der Lichtbogen stabil brennt und die Luft das Schweißen nicht beeinträchtigt, wird der Verbrennungszone Schutzgas zugeführt, wodurch eine Kuppel entsteht, die Oxidation verhindert.

Schutzgasschweißen kommt dort zum Einsatz, wo einfaches Schweißen mit umhüllter Elektrode nicht funktioniert. Dies ist eine Verbindung von Metallen wie:

- Kupfer;

- Bronze;

- titan;

- Molybdän;

- chrom und andere

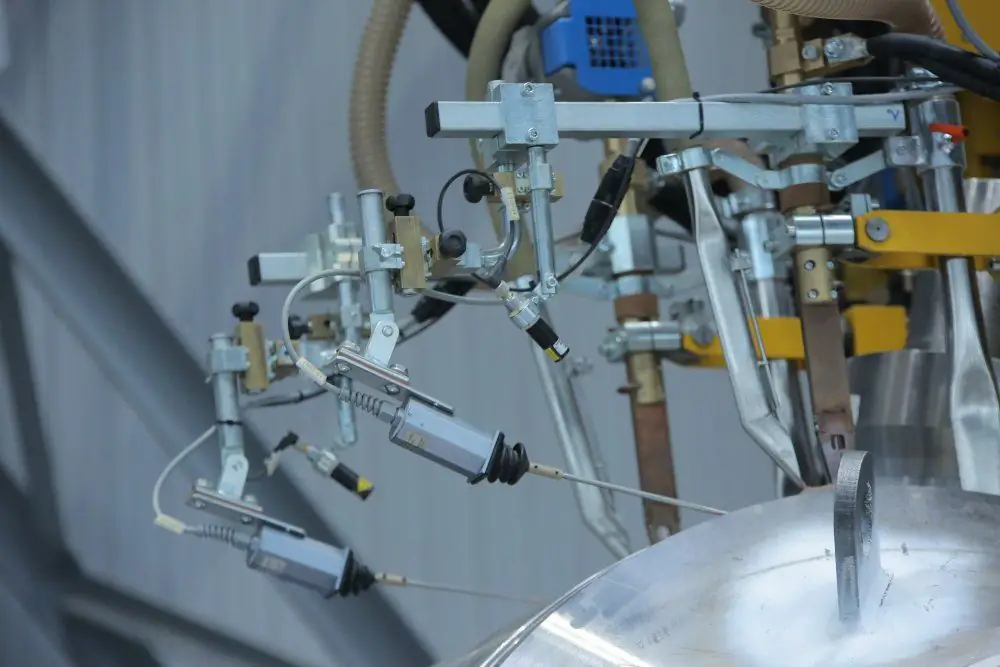

Moderne automatische Produktion verwendet mechanisiertes Schweißen in Schutzgasen. Mit seiner Hilfe werden nicht nur Buntmetalle gebraut, sondern auch Eisen (Stahlsorten).

Vorteile der Methode

Diese Art des Schweißens hat viele Vorteile.

- Ermöglicht das Schweißen von Nichteisenmetallen. Die Komplexität ihres Schweißens liegt in der Tatsache, dass sie einen niedrigen Schmelzpunkt mit hoher Oxidation haben, was die Schweißzone mit Oxiden verschmutzt und es schwierig macht, eine qualitativ hochwertige Naht zu erh alten.

- Hochtemperaturheizung. Dadurch ist es möglich, die Schweißzone in engen Grenzen zu lokalisieren. Dadurch verändert das geschweißte Metall seine mechanischen Eigenschaften nicht durch Überhitzung.

- Hochleistung. Das Schweißen in einer Schutzgasumgebung ermöglicht die Automatisierung des Prozesses durch die Verwendung von auf einer Spule gewickeltem Draht und dessen automatischer Zuführung.

- Keine Schlacke. Es wird keine Zeit verschwendet, es zu löschen.

Nachteile des Schirmschweißens

Zu den Nachteilen dieser SpeziesSchweißen kann auf die Sperrigkeit der Ausrüstung zurückgeführt werden. Neben dem Schweißgerät selbst enthält das Kit Gasflaschen, Reduzierstücke und Gasarmaturen.

Verbrauchsmaterialien sind teurer als herkömmliches Lichtbogenschweißen.

In modernen Unternehmen ist das Hauptkriterium für Wirtschaftlichkeit die Produktionszeit. Sie führen automatische Schweißsysteme in Schutzgasen ein. Dem hohen Materialaufwand steht somit eine hohe Produktivität gegenüber.

Wie stark sind die Schweißnähte

Schweißen von Metallen schafft eine starke Verbindung. Es ist viel stärker als Schraub- oder Nietverbindungen. Darüber hinaus ist das Schweißen dort, wo Dichtigkeit hergestellt werden muss, unverzichtbar. Die Hauptbeschränkung bei seiner Anwendung ist die Unfähigkeit, dynamischen Belastungen standzuh alten, die sowohl in der Größe als auch im Aufprallvektor variieren. Aus diesem Grund werden im Flugzeugbau Nieten anstelle von Schweißverbindungen verwendet.

Die Stärke der Schweißnaht hängt von den verwendeten Materialien, der Einh altung der Technologie und der richtigen Vorbereitung der zu schweißenden Kanten ab.

Sorten gebrauchter Geräte

Schutzgasschweißen hat zwei Varianten:

- Nicht verbrauchbare Elektrode. Der Lichtbogen wird durch einen Wolframstab erzeugt, der dabei nicht schmilzt. Material zum Füllen des Schweißbades wird in Form eines Drahtstücks manuell zugeführt.

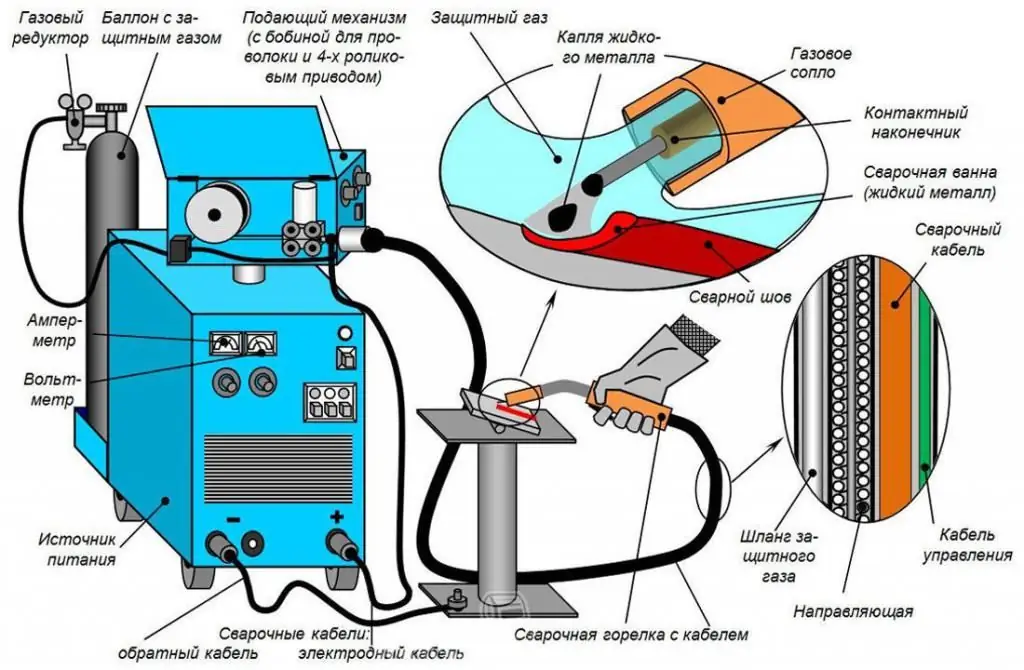

- Verbrauchbare Elektrode. Hier entsteht der Lichtbogenautomatisch zugeführter Draht, der mit elektrischem Strom versorgt wird. Dieser Draht schmilzt und füllt das Schweißbad und bildet eine Naht.

Abhängig davon werden Schutzgas-Schweißgeräte in zwei Typen unterteilt:

- Schweißtransformatoren und Wechselrichter mit Wolframspitzenbrenner.

- Halbautomatisches Schweißen. Jetzt ist diese Art von Ausrüstung am weitesten verbreitet. Mit ihrer Hilfe können Sie die ganze Bandbreite an Metallen schweißen. Sie sind mobil und haben eine tolle Leistung. Halbautomatisches Schweißen in einer Schutzgasumgebung wird sowohl in Werkstätten und Privathaush alten als auch in seriösen Unternehmen eingesetzt.

- Laserlichtbogenschweißen. Hierbei handelt es sich um eine Art Hybridanlage, bei der zusätzlich zum Schweißlichtbogen der Wolframelektrode ein Tiefschmelzen durch den Laserstrahl erzeugt wird. In diesem Fall wird ein Gerät verwendet, das eine Laseroptik und eine Taschenlampe mit Wolframspitze kombiniert.

Welche Gase werden verwendet

Es werden verschiedene Arten von Gasen verwendet, die in 3 Gruppen eingeteilt werden können: inert, aktiv und kombiniert.

Zu den Inertgasen gehören: Helium, Argon. Helium ist leichter als Luft, teurer in der Herstellung und wird seltener verwendet. Der darin enth altene Lichtbogen nimmt jedoch eine höhere Temperatur auf als in Argon, sodass das Schweißen in einer Heliumumgebung eine höhere Produktivität aufweist. Es wird zum Schweißen von Aluminium- und Magnesiumlegierungen verwendet.

Argon hat eine breitereAnwendung. Es wird zum Schweißen kritischer Teile sowie seltener und Nichteisenmetalle verwendet.

Stickstoff kann als bedingt inertes Gas eingestuft werden. Es wird nur zum Schweißen von Kupfer und seinen Legierungen verwendet, in Bezug auf die es nicht aktiv ist.

Aktive Gase schützen zwar die Schweißzone, lösen sich aber dennoch im Schweißgut auf und verändern dessen Zusammensetzung. Dazu gehören Kohlendioxid und Sauerstoff. CO2 wird zum Schweißen von Eisenmetallen verwendet: Stähle mit niedrigem und mittlerem Kohlenstoffgeh alt, Gusseisen, niedriglegierte Stähle usw.

Sauerstoff kommt nur in Mischung mit Inertgasen vor.

Kombinationen von Gasgemischen werden in unterschiedlichen Anteilen verwendet, um die Stabilität des Schweißprozesses zu erhöhen und die mechanischen Eigenschaften der Schweißnaht zu verbessern.

Verbrauchsmaterial

Zum halbautomatischen Schweißen in einer Schutzgasumgebung wird ein zu Spulen gerollter Draht verwendet. Es hat über 80 Sorten. Sein Durchmesser beträgt 0,3 bis 12 mm. Die Coils, zu denen es gef altet wird, wiegen zwischen 1,5 und 40 kg. Der Draht wird mit der gleichen Zusammensetzung wie die zu schweißenden Teile ausgewählt.

Nicht verbrauchbare Elektroden können entweder Wolfram oder Kohle sein. Die Wolframelektrode ist ein Draht mit einem Durchmesser von 0,5-3 mm oder Stäbchen mit einem Durchmesser von 5-8 mm. Das Material für das Additiv ist ein Draht mit einem Durchmesser von 1,6-5 mm.

Vorbereitung für Schweißarbeiten

Schweißen in einer Schutzumgebung wird hauptsächlich zum Schweißen kritischer Teile durchgeführt. Daher ist die erste Voraussetzung eine hohe Qualifikation des Arbeitnehmers. Solche durchzuführenZugelassen sind Schweißer ab der 5. Klasse, die eine Ausbildung und eine Erlaubnis erh alten haben.

Vor Beginn der Arbeiten ist der Schweißer unabhängig von der Bescheinigung gezwungen, eine auf Festigkeit zu prüfende Probe stumpf zu schweißen. Das GOST-Schutzgasschweißen bestimmt, wie viel Zugkraft diese Probe aush alten muss.

Der Schweißraum sollte möglichst staubfrei sein. Alle Arten von Arbeiten mit ihrer Bildung sind verboten (Schneiden, Schleifen, Schleifarbeiten).

Die Raumluft sollte warm und trocken sein. Dazu werden Thermometer und Hygrometer installiert. Die Temperatur muss mindestens 16 °C betragen.

Eine gute Beleuchtung sollte einen Überblick über die Schweißzone geben und eine rechtzeitige Erkennung von Fehlern ermöglichen, die bei verschiedenen Schweißmodi in einer Schutzgasumgebung auftreten.

Zugluft ist im Zimmer nicht erlaubt. Die Luftgeschwindigkeit sollte 0,5 m/s nicht überschreiten.

Tipps & Tricks

Um eine qualitativ hochwertige Verbindung herzustellen, müssen Sie einige Vorbereitungen treffen.

- Schneiden Sie die Kanten der zu verschweißenden Elemente sauber ab. Davon hängt die Durchdringung und Füllung des Schmelzbades mit Metall ab.

- Die zu schweißende Oberfläche gründlich von Schmutz, Rost reinigen.

- Schutzgasdruck anpassen. Bei hohem Druck kommt es zu einer übermäßigen Abkühlung der Schweißzone. Bei niedrigem Druck bilden sich Poren in der Schweißnaht.

- Wählen Sie die optimale Stromstärke. Es wird basierend auf der Dicke des zu schweißenden Metalls ausgewählt. Der Drahtvorschub wird entsprechend der Stromstärke eingestellt.

- Zum EmpfangenEin hochwertiger Nahtbrenner muss regelmäßig von Zunder befreit werden. Geschieht dies nicht, verringert der Zunder allmählich den Innendurchmesser des Brenners und das Schutzgas wird mit dem falschen Brenner in die Verbrennungszone geleitet. Außerdem erschwert die Waage das Zuführen des Drahts. Zur Verringerung der Rußbildung am Brenner kann Silikon verwendet werden. Sie schmieren das Innere des Brenners. Sehr handliche Aerosoldosen zum Schweißen.

Schutzgasschweißen ist ein verantwortungsvoller Prozess, der weitgehend vom Faktor Mensch abhängt. Die Einh altung von Sicherheitsmaßnahmen, die Verwendung von Schutzausrüstung trägt nicht nur zu einer effizienten Arbeitsausführung, sondern auch zur Erh altung der Gesundheit bei.

Empfohlen:

Schweißen unter Schutzgas: Modi, Technologie, Anwendung, GOST

Der Artikel ist der Technologie des Schweißens in Schutzgasumgebungen gewidmet. Berücksichtigt werden die Besonderheiten des Arbeitsprozesses, behördliche Anforderungen an den technischen Betrieb, mögliche Schweißarten, der Einfluss gasförmiger Medien auf die Qualität der Schweißnahtausbildung etc

Zeichenzubehör: Werkzeuge und Materialien

Bei der Ausführung verschiedener grafischer Arbeiten werden spezielle Werkzeuge und Materialien verwendet - Zeichenzubehör. Ingenieure und Designer können Zirkel, Lineale, Winkelmesser usw. verwenden. Zeichnungen werden auf sehr hochwertigem weißem Papier oder Millimeterpapier erstellt

Schmiedeschweißen: Beschreibung, Arbeitstechnik und notwendige Werkzeuge

Schmiedeschweißen ist vielleicht die älteste Methode der Metallverbindung. Schmieden war mehrere Jahrtausende lang die einzige Methode, Stahl zu verarbeiten, bis im 19. Jahrhundert Spezialisten das Gießereigewerbe beherrschten. Und im 20. Jahrhundert entwickelte sich der technologische Fortschritt, wodurch der Menschheit andere fortschrittliche Möglichkeiten zur Verbindung von Metallen zur Verfügung standen. Aus diesem Grund hat das Schmieden an Bedeutung verloren

Prototyping ist Definition, Eigenschaften, benötigte Materialien

Was sind die Ziele des Prototypings. Layoutdefinition je nach Umfang und Art der Layouts. Aus welchen Materialien bestehen die Projekte hauptsächlich? Merkmale des Prototyping-Prozesses am Beispiel konkreter Tätigkeits- und Anwendungsbereiche. Grundlegende Layoutfunktionen, welche Rolle spielen sie

Einheitliche Methode zur Schadensberechnung unter OSAGO. Vereinheitlichung der Schadensberechnung unter OSAGO

Im Jahr 2014 trat eine neue Methodik zur Bewertung von Schäden nach einem Unfall in Kraft. Das Projekt und die Konzepte der vorgerichtlichen Streitbeilegung wurden 2003 vom Verkehrsministerium entwickelt, aber seit 11 Jahren nicht mehr verwendet. Die Versicherer haben die ganze Zeit den Schaden auf ihre eigene Weise berechnet. Aber als das Plenum des Obersten Gerichtshofs das Gesetz „Über den Schutz der Verbraucherrechte“auf OSAGO ausdehnte, beschlossen sie, das Dokument zurückzurufen