2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:34

Schweiß- und Oberflächentechnologien ermöglichen die effektive Wiederherstellung von Metallteilen und bieten ein hohes Maß an Zuverlässigkeit und H altbarkeit des Produkts. Dies wird durch die Praxis bestätigt, diese Methoden bei der Durchführung von Reparaturarbeiten in verschiedenen Bereichen einzusetzen - von der Autoreparatur bis zur Herstellung von Walzmetall. Bei den Gesamtarbeiten zur Reparatur von Metallkonstruktionen macht die Restaurierung von Teilen durch Schweißen und Beschichten etwa 60-70% aus. Die häufigste Reparatur von Zylinderblöcken aus Stahl, Motorwellen, Kurbelgehäusen, Kettengliedern, Klingen usw.

Schweißen und Auftragen bei Reparatur- und Restaurierungsarbeiten

Beide Verfahren basieren auf thermischen Behandlungsmethoden mit unterschiedlichen ParameternBetrieb der angeschlossenen Geräte. Unter Schweißen versteht man den Prozess der Bildung interatomarer Bindungen, mit denen verschiedene Elemente eines Teils verbunden, technologische Lücken geschlossen und kleinere Defekte an der Oberfläche beseitigt werden können. Das Energiepotential für den Schweißprozess wird durch allgemeine oder lokale Erwärmung des Werkstücks bereitgestellt.

Typische Arbeiten dieser Art sind das Fixieren zusätzlicher oder gebrochener Teile von Platten, Felgen und Buchsen. Neben der Reparatur von Produkten mit einfachen geometrischen Formen sind auch komplexere Restaurierungsaufgaben möglich, jedoch im Rahmen anderer technologischer Vorgänge. So wird die Gewindewiederherstellung durch Schweißen durch mechanische Richt- und Drehverfahren ergänzt. Außerdem sind bei solchen Arbeiten die Anforderungen zur Überhitzung eines Hilfswerkzeugs wie Schneideisen zu beachten, die direkt an der Gewindekorrektur beteiligt sind.

Wie bei der Oberflächenbehandlung wird bei dieser Methode eine zusätzliche Metallbeschichtung auf die zu restaurierende Oberfläche aufgebracht. Die neue technologische Schicht kann nützlich sein, wenn verschlissene Teile repariert oder die Oberfläche im Bereich der Reibung verstärkt werden.

Angewandte Ausrüstung

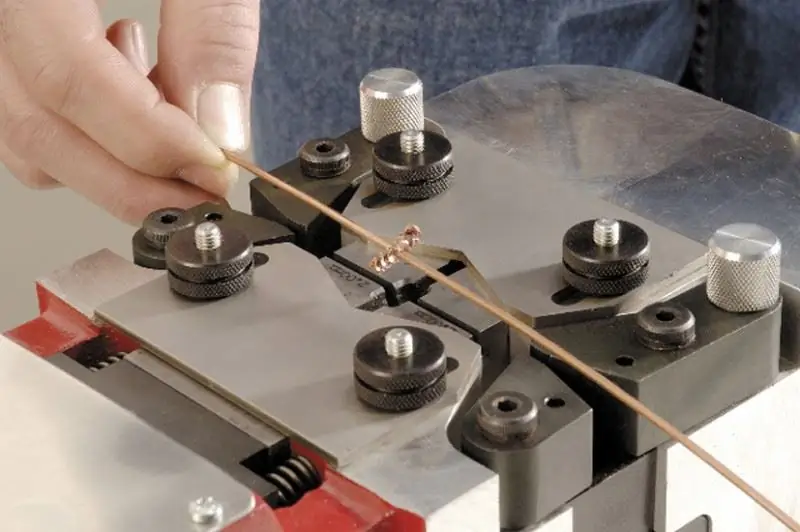

Beim Schweißen werden unbedingt eine Stromquelle, eine Ausrüstung zum H alten des Teils und zum Leiten des Lichtbogens benötigt. Häufiger wird ein Schweißumrichter verwendet, der einen Motor mit einem Gleichstromgenerator von 70 bis 800 A enthält. Es können auch Gleichrichter mit Transformatoren verwendet werden. Strom- und Betriebsgeräte. Wenn wir von Verbrauchsmaterialien und Hilfsgeräten sprechen, wird die Restaurierung von Teilen durch Schweißen und Beschichten mit dem Anschluss von H altemundstücken, Elektroden und Kühlsystemen durchgeführt. Beim Planschleifen werden auch Verformungsköpfe mit Bremszangen und Hebern verwendet, die eine Montage auf Werkzeugmaschinen (Drehmaschinen oder Schraubmaschinen) ermöglichen. Zum Entfernen überschüssiger Metallkanten und -schichten werden spezielle Fräser verwendet.

Voraussetzungen für die Teilevorbereitung

Sowohl beim Schweißen als auch beim Auftragen wird die Arbeitsqualität maßgeblich vom Ausgangszustand des Werkstücks bestimmt. Die Oberflächen des Teils müssen von Rost, Zunder, Schmutz und Fett gereinigt werden. Andernfalls steigt die Gefahr von Einbrandmangel, Rissen und Schlackeneinschlüssen. Besonderes Augenmerk sollte auf die Entfettung von Werks- und Konservierungsölen gelegt werden. Dieses Verfahren wird in einer heißen Lösung durchgeführt, wonach das Produkt gewaschen und getrocknet wird. Vor der Wiederherstellung von Teilen durch Schweißen wird empfohlen, Sandstrahlen durchzuführen, was die Qualität der Reparatur verbessert. Für solche Aufgaben werden abrasive Bearbeitungsverfahren mit dem Anschluss von Kompressoranlagen, Schleifscheiben und Schneidwerkzeugen eingesetzt. Leichte Spuren von Korrosionsschäden können auch mit manuellen Metallbürsten entfernt werden.

Welche Elektroden werden zur Erholung verwendet?

Nachdem Sie die wichtigsten Arbeitsmittel und das Werkstück vorbereitet haben, können Sie mit der Auswahl der Elektroden fortfahren. Die Auswahl hängt von der Art des Metalls, der Art des Fehlers und abAnforderungen an die Deckschicht. In der Regel werden in den üblichen Fällen von Brüchen und Rissen herkömmliche Schweißelektroden mit einer Zugfestigkeit von etwa 4 MPa verwendet. Für die Arbeit mit Kohlenstoffstählen wird die Verwendung von Verbrauchsmaterialien empfohlen, deren Stangen aus Drahtsorte Sv-08 mit einer Dicke von 1,5 bis 12 mm bestehen. Ignorieren Sie nicht die Eigenschaften der Beschichtung. Eine hohe Stabilisierungswirkung bei der Restaurierung von Teilen durch Schweißen und Auftragen wird durch die Kreidebeschichtung der Elektrode vom Typ E-34 erzielt. Es trägt zu einem stabilen Lichtbogenbrennprozess bei, der es Ihnen ermöglicht, eine dichte und gleichmäßige Naht zu bilden.

Nicht standardmäßige Elektrodenverbrauchsmaterialien wie Klebeband und röhrenförmige Pulverelemente werden heute ebenfalls verwendet. In der Regel handelt es sich um bis zu 0,8 mm dicke gewalzte Metallbänder, deren Oberfläche mit verschiedenen pulverförmigen Legierungsmischungen auf Basis von Ferromangan, Stalinit usw. gefüllt ist. Solche Elektroden sollten angesprochen werden, wenn geplant ist, die reparierte Stelle mit zusätzlichen Gebrauchseigenschaften auszustatten.

Lichtbogenhandschweißen und Auftragverfahren

Beim Reparieren beschädigter Schweißnähte, Abdichten von Rissen und Abdichten von hermetischen Gehäusen können Sie die manuelle Methode mit Graphit-, Kohle- oder Wolframelektroden verwenden. Im Laufe der Arbeit wird ein Stangenbündel mit Beschichtung genommen und mit Draht befestigt. Die Enden müssen vorgeschweißt und in die vorbereitete H alterung eingesetzt werden. Die Elektroden bilden im Betrieb einen sogenannten Wanderlichtbogen mit weitem Wirkungsfeld. WieJe größer die beschädigte Fläche, desto größer sollte der Strahl sein. Die Hauptschwierigkeit des Schweißprozesses auf diese Weise liegt in der Notwendigkeit, ein Dreiphasennetz anzuschließen, da die gleiche Oberfläche mit einem Strahl von 5-6 Elektroden bei einem erhöhten Strom durchgeführt werden muss. Mit diesem Verfahren werden Teile aus legierten und niedriglegierten Stählen mittlerer und großer Dicke repariert.

Automatisches UP-Schweißverfahren

Der automatische Auftragprozess unterscheidet sich dadurch, dass die Elektrodenversorgung mit der Bewegung des Lichtbogens selbst entlang der Arbeitsfläche vollständig mechanisiert ist. Das Flussmittel wiederum isoliert die Zielzone von den schädlichen Wirkungen von Sauerstoff. Das Verfahren dient zur Wiederherstellung der Oberflächen von flachen und zylindrischen Teilen mit einer Verschleißtiefe von bis zu 15 mm. Mit zunehmender Größe des Defekts können mehrere Schichten Panzerung aufgetragen werden, aber in diesem Fall muss die Polymerisation jeder vorherigen Schicht abgewartet werden. Diese Technologie der Wiederherstellung von Teilen durch Schweißen und Beschichten erfordert den Anschluss von Stromquellen in Form eines Konverters oder Gleichrichters mit einer Spindelschneidemaschine. Im Arbeitsbereich wird eine 1-4 mm dicke Flussmittelschicht gebildet, wonach ein Elektrodendraht mit einem Lichtbogen automatisch geführt wird. Zu den Hauptvorteilen dieses Verfahrens gegenüber dem manuellen Schweißen gehört der minimale Metallverlust durch Spritzer. Die manuelle Methode ergibt ein Vielfaches an Schlacke und Abfall.

Vibro-Arc-Oberflächenverfahren

In diesem Fall werden schmelzbare Elektroden verwendet, die dabeibrennende Lichtbögen vibrieren mit Kurzschlüssen. Die Vorgänge des Zuführens und Bewegens von Verbrauchsmaterialien sind ebenfalls automatisiert. Trotz der äußeren Komplexität des Verfahrens ist das Verfahren ziemlich einfach und erfordert keine Verwendung spezieller Ausrüstung. Darüber hinaus kann man auf lange Sicht den Ausschluss einer Verformung des Bauteils bei Erh alt der Härte ohne Wärmebehandlung erwarten. Allerdings gibt es auch Einschränkungen. So eignen sich Vibrationsverfahren zum Wiederherstellen von Teilen durch Schweißen und Auftragen für Werkstücke mit einem Durchmesser von mindestens 8 mm oder einer Dicke von 0,5 bis 3,5 mm. Theoretisch kann Vibro-Arc-Auftragsschweißen in verschiedenen Schutzumgebungen mit Gas oder Flussmittel durchgeführt werden, in der Praxis wird jedoch häufiger eine Flüssigkeitsisolierung verwendet - zum Beispiel Soda-Asche-Lösung.

Schweißen und Auftragen in Gasschutzumgebungen

Diese Methode beinh altet die Vorbereitung eines speziellen Zylinders mit einem komprimierten Gasgemisch. Es können Argon- und Kohlendioxidgase verwendet werden, die unter hohem Druck in die Schweißzone geleitet werden. Die Aufgabe der Mischung reduziert sich auch auf die Schutzfunktion, das Werkstück vor den negativen Einflüssen von Stickstoff und Luftsauerstoff zu isolieren. Die hochwertigsten Verbindungen beim Schweißen in gasförmigen Medien werden mit Wolframelektroden mit separater Zufuhr von Zusatzwerkstoffen in den Arbeitsbereich erzielt. Das Auftauchen erfolgt unter Gleichstrom mit umgekehrter Polarität. Der Prozess kann mechanisiert werden, wenn ein Elektrodendraht verwendet wird, aber gaselektrische Brenner werden normalerweise manuell gehandhabt.

Halbautomatische Schweiß- und Auftragverfahren

Optimale Methode zur Bearbeitung von Aluminium und verschiedenen NE-Legierungen. Dank der flexiblen Einstellung der Geräteparameter und der Möglichkeit, verschiedene Schutzumgebungen zu verwenden, kann der Bediener bei einer geringen Stromstärke eine qualitativ hochwertige Naht an einem bis zu 12 mm dicken Werkstück erzielen. Das halbautomatische Verfahren zum Wiederherstellen von Teilen durch Schweißen wird mit Wolframelektroden mit einer Dicke von 0,8 bis 6 mm durchgeführt. Die Spannung kann in diesem Fall zwischen 20 und 25 V variieren und die Stromstärke liegt innerhalb von 120 A.

Alternative Druckrückgewinnungstechnologie

Neben thermischen Verfahren zum Schweißen und Auftragen wird auch eine breite Gruppe von Kontakt- oder K altverfahren zur Veränderung der Struktur von Metallplatinen verwendet. Insbesondere die Wiederherstellung von Teilen durch Schweißen unter Druck wird unter Verwendung mechanischer Einheiten mit Stempeln durchgeführt. Bei der plastischen Verformung entsteht an den Kontaktstellen eine Schweißverbindung mit bestimmten Parametern. Die Konfiguration der Verformungswirkung hängt von den Eigenschaften des Stempels und der Kompressionstechnik ab.

Schlussfolgerung

Heute gibt es keine effektivere Methode zur Behebung von Defekten in einer Metallstruktur als Schweißen und Oberflächenbehandlung. Hinzu kommt, dass in diesen Segmenten aktiv verschiedene Methoden entwickelt werden, um die Technologie in die Praxis umzusetzen. Die vielversprechendste Richtung kann als Wiederherstellung von Teilen durch Schweißen und Beschichten auf automatisierten Geräten bezeichnet werden. Die Mechanisierung von Reparaturvorgängen erhöht die Produktivität des Prozesses, zErgonomie und Sicherheitsniveau für den Schweißer. Gleichzeitig werden Methoden des hochpräzisen Argon-Lichtbogenschweißens mit dem Anschluss von Schutzgasmedien entwickelt. Es ist noch zu früh, von Vollautomatisierung in diese Richtung zu sprechen, aber hinsichtlich der Ergebnisqualität ist dieser Bereich weit fortgeschritten.

Empfohlen:

Müllverbrennungsanlage: technologischer Prozess. Müllverbrennungsanlagen in Moskau und Moskauer Gebiet

Müllverbrennungsanlagen sind seit langem umstritten. Im Moment sind sie die billigste und erschwinglichste Art, Abfall zu recyceln, aber bei weitem nicht die sicherste. Jedes Jahr fallen in Russland 70 Tonnen Müll an, die irgendwo entfernt werden müssen. Fabriken werden zum Ausweg, aber gleichzeitig ist die Erdatmosphäre enormen Verschmutzungen ausgesetzt. Welche Müllverbrennungsanlagen gibt es und ist es möglich, die Müllepidemie in Russland zu stoppen?

Herstellung von Gasblöcken: technologischer Prozess, Materialien und Ausrüstung

Heute gibt es viele Baumaterialien, die beliebt sind. Eine der Innovationen ist die Herstellung von Gasblöcken, die zu Porenbeton gehören. Davon lohnt es sich nicht nur, ein Privathaus zu bauen, sondern auch für den Verkauf zu produzieren

Wiederherstellung der Buchh altung und Berichterstattung durch einen Dritten

Manchmal ist es fast unmöglich, die Buchh altung und Berichterstellung selbst wiederherzustellen, oder kann zu lange dauern. In solchen Fällen müssen Sie sich an Fachleute wenden, die über die Fähigkeiten verfügen, diese Arbeit auszuführen

Wiederherstellung der Buchh altung durch Outsourcing

Heute haben viele junge Führungskräfte, die ihr eigenes Unternehmen gegründet haben, nicht genügend Erfahrung in der Personalführung. Selbst wenn der Workflow unabhängig eingerichtet werden kann, werden nicht leitende oder unerfahrene Mitarbeiter viele Probleme verursachen. Wiederherstellung der Buchh altung, laufende Führung des Unternehmens, Beratungsleistungen nach geltendem Recht - nur ein kleiner Teil der Privilegien, die ein Unternehmer durch den Abschluss eines Vertrages mit einer Outsourcing-Agentur erhält

Klassifizierung von Möglichkeiten zur Wiederherstellung von Teilen und deren Eigenschaften

Derzeit arbeiten Ingenieure aktiv daran, neue und traditionelle Methoden zur Restaurierung von Teilen zu entwickeln und zu verbessern. Und das hat sachliche Gründe: Erstens ist die Herstellung neuer Produkte aus teurem Stahl teilweise ressourcenaufwändiger, und zweitens hat das Unternehmen einfach nicht die technologischen Möglichkeiten, um komplexe Neuteile herzustellen Form und technische Anforderungen