2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-06-01 07:13:32

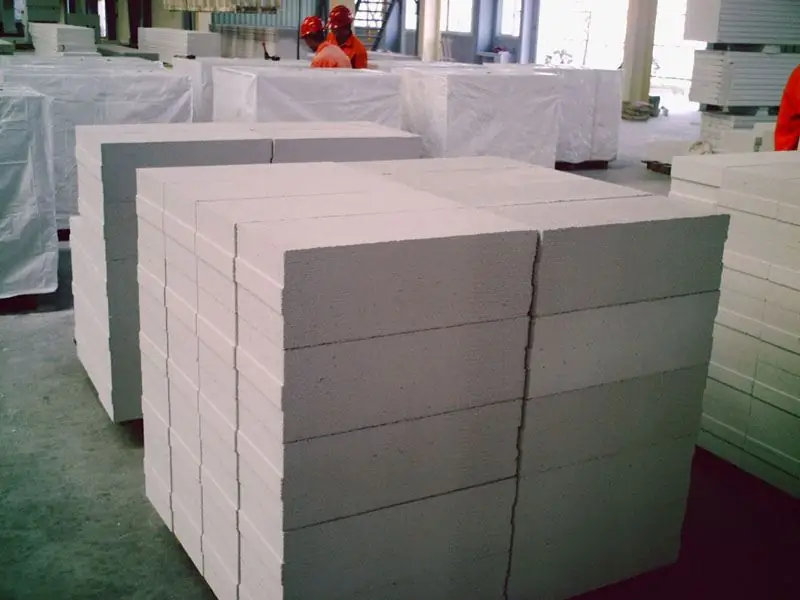

Die Produktion von Gasblöcken ist derzeit recht profitabel. Das Material gehört zur Gruppe der Porenbetone. Das bedeutet, dass der größte Teil mit Gasblasen gefüllt ist, was ihr physisches Gewicht erheblich verringert. Gleichzeitig haben sie gute Wärmedämmeigenschaften und Festigkeitsparameter. Dank der aufgeführten Eigenschaften sind Gasblöcke in kurzer Zeit sehr beliebt geworden.

Allgemeine Informationen zu Gasblöcken

Wenn wir darüber sprechen, was Porenbeton oder einen Gasblock ausmacht, dann handelt es sich um einen Stein künstlichen Ursprungs, der durch das Vorhandensein einer großen Anzahl mikroskopisch kleiner Poren gekennzeichnet ist. Dieses Material wird auch häufig als Porenbeton bezeichnet, was eine Vorstellung von der Technologie zur Herstellung von Gasblöcken gibt.

Bemerkenswert ist, dass der Baustoff auch eine hohe Energieeinsparrate aufweist. Dies wird durch das Vorhandensein der gleichen porösen Struktur erklärt. Ein weiterer guter Vorteil ist das geringe Gewicht jedes Blocks.

Die Herstellung von Gasblöcken ist auch wegen ihnen weit verbreitetEs ist möglich, nicht nur Trennwände für Bauwerke, sondern auch tragende Wände zu bauen. Ein solcher Porenbeton wird im Industriebau oder im Hochhausbau nicht einsetzbar sein. Haupteinsatzgebiet ist der private Bau. In diesem Fall kann ein weiterer Vorteil unterschieden werden, nämlich dass die Blöcke keinen starken Druck auf das Fundament ausüben, da sie ziemlich viel wiegen. Dies hilft, erhebliche Mittel für die Einrichtung der Stiftung einzusparen.

Porenbetonmaterialien

Alle oben genannten Vorteile sind auf die Materialien zurückzuführen, die als Rohstoffe für die Herstellung von Gasblöcken dienen. Tatsächlich sind alle drei Komponenten für die Herstellung des Materials notwendig - das sind Zement, Quarzsand und ein Treibmittel, dessen Rolle Aluminiumpulver spielt. Obwohl man sagen kann, dass einige Hersteller der Zusammensetzung noch zusätzliche Elemente hinzufügen, beispielsweise Kalk oder Asche.

Porenbetonherstellung

Die Herstellung von Gasblöcken erfolgt aus einer Gruppe von trockenen Materialien, die unter Zugabe von Wasser miteinander vermischt werden. Als letzteres können Sie jedes technische Wasser verwenden, das gemäß den Anforderungen von GOST 23732-79 geeignet ist. Beim Hinzufügen von Flüssigkeit ist es wichtig, die Temperatur zu überwachen. Wenn es heiß genug ist (45 Grad Celsius), beschleunigt es die Aushärtung des Blocks und erhöht seinen maximalen Sicherheitsfaktor. Wenn es um die Produktion im industriellen Maßstab geht,Dies wird auch dazu beitragen, die Produktivität zu steigern. Aus diesen Gründen erhitzen fast alle Unternehmen, die Gasblockfabriken haben, Wasser, bevor sie es zu trockenen Zutaten hinzufügen. Ein weiterer Pluspunkt bei der Verwendung einer erhitzten Flüssigkeit ist, dass Sie Zement einsparen können, da heißes Wasser die Aktivität trockener Rohstoffe stärker anregt.

Sandauswahl für die Produktion

Die Mini-Produktion von Gasblöcken oder Industrie erfordert eine sorgfältige Auswahl einer solchen Zutat wie Sand. Betrachtet man das Thema aus theoretischer Sicht, dann können sowohl Quarzsand als auch Flusssand verwendet werden. Es gibt eine sehr wichtige Anforderung, nämlich dass dieses Rohmaterial ein Minimum an Schluff- und Tonverunreinigungen aufweisen muss. Auch die Größe der Sandkörner spielt eine große Rolle - nicht mehr als 2 mm.

Hier ist die Herstellung eines Autoklavgasblocks hervorzuheben, da bei seiner Herstellung Sand durch Zutaten wie Schlacke oder Asche ersetzt werden kann. Wenn Sie beispielsweise Asche aus Wärmekraftwerken verwenden, wird die Dichte des Endprodukts verringert, was die Herstellungskosten senkt.

Zement und Treibmittel

Um ein Qualitätsprodukt bei der Herstellung von Gasblöcken, Schaumblöcken und anderem Porenbeton zu erh alten, ist es notwendig, Zementmarken wie M400 oder M500 zu verwenden. Die beste Option wäre, den Rohstoff zu wählen, der in seinen Eigenschaften GOST 10178-85 vollständig entspricht. HinsichtlichVergaser, dann wird normalerweise Aluminiumpulver entweder der Marke PAP-1 oder der Marke PAP-2 gewählt. In seltenen Fällen wird kein Pulver, sondern eine spezielle Paste als Treibmittel gewählt. Es ist erwähnenswert, dass auch eine Suspension verwendet werden kann, da es nicht immer bequem ist, das pulverförmige Material zu kneten.

Die Essenz der Wirkung des Pulvers ist wie folgt. Aluminium reagiert mit Zement- oder Kalkmörtel, der alkalische Eigenschaften hat. Dabei entstehen Elemente wie Calciumsalze (Aluminate) und gasförmiger Wasserstoff. Diese beiden Substanzen bilden die Poren und passen die Struktur an.

Um ein Qualitätsprodukt herzustellen, ist es sehr wichtig, die richtigen Proportionen jeder Komponente zu wählen. Bisher gibt es allgemeine Empfehlungen zur Technologie zur Herstellung von Porenbetonsteinen: 50 bis 70% Zement der Gesamtmasse, 0,04 bis 0,09% der Aluminiummischung sowie 20 bis 40% Rohsand Materialien. Zusätzlich werden technisches Wasser von 0,25 bis 0,8 % und Kalk von 1 bis 5 % benötigt. Mit anderen Worten, um beispielsweise 1 Kubikmeter eines Produkts zu erh alten, müssen Sie Folgendes haben: 90 kg Zement, Wasser bis zu 300 Liter, 375 kg Sand und 35 kg Kalk. Die Menge an Aluminiumpulver beträgt nur 0,5 kg.

Obwohl es wichtig ist zu verstehen, dass dies nur allgemeine Empfehlungen für die Zusammensetzung sind. Die Anzahl der Komponenten kann bereits in der Produktion angepasst werden, je nach gewünschtem Endergebnis.

Was benötigen Sie für die Produktion?

Was die Produktionstechnologie betrifft, eseinfach genug. Trotzdem funktionieren Heimmethoden oder -geräte hier nicht. In diesem Fall müssen Sie eine spezielle Maschine zur Herstellung von Gasblöcken kaufen, wenn Sie Porenbeton für Ihre eigenen Zwecke herstellen müssen.

Sie sollten jedoch verstehen, dass es nicht möglich sein wird, nur eine Maschine zu kaufen. Die Ausrüstung ist in der Produktionslinie von Porenbetonsteinen in einem Komplex enth alten. Das ist eine Art Mini-Fabrik. Wenn Sie solche Geräte vom Hersteller kaufen, können Sie die Dienste eines Spezialisten in Anspruch nehmen, der Ihnen hilft, den technologischen Prozess zu verstehen und einzurichten, und Ihnen sagt, wie Sie die richtigen Komponenten und deren Menge auswählen.

Ausstattungsvarianten

Making Fixtures sind derzeit in mehrere Typen unterteilt. Das Hauptkriterium für die Auswahl eines von ihnen ist die erforderliche Produktivität pro Tag. Es ist auch sehr wichtig zu wissen, wie viele Personen eine solche Linie bedienen werden.

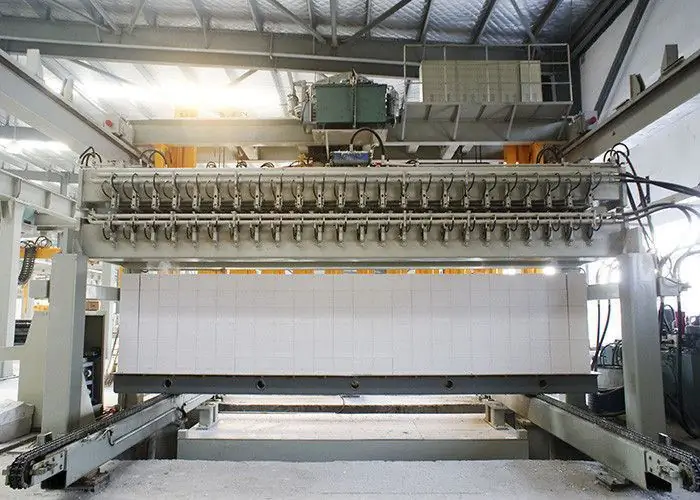

Die erste Art von Ausrüstung ist stationär. Die Tagesleistung einer solchen Linie beträgt 60 Kubikmeter. Meistens wird für die Platzierung ein Lager oder eine Produktionsstätte verwendet, deren Gesamtfläche mindestens 500 m22 beträgt. Das Hauptmerkmal ist, dass die Formen zu einem stationären Mischer transportiert werden, wo sie mit Mörtel gefüllt werden. Danach werden alle weiteren technologischen Produktionsschritte durchgeführt. Für den erfolgreichen Betrieb der Linie wird nur ein zusätzlicher Arbeiter benötigt.

Fördertechnik

Förderstraßen werden dort ausgerüstet, wo es notwendig ist, die Produktivität deutlich zu steigern. Dieser Parameter eines solchen Komplexes beträgt 75-150 Kubikmeter pro Tag. In diesem Fall ist das Produktionstempo schneller, nur die Dauer der Verfestigung der Blöcke ändert sich nicht, da dies nicht von der Linie abhängt. Allerdings wird damit auch deutlich mehr Platz benötigt als bei stationären Anlagen. Außerdem sind mindestens 8 Personen an der Dienstleistung beteiligt, obwohl die meisten Verfahren automatisch ablaufen.

Kleine Komplexe

Was die Mini-Linien für die Produktion betrifft, sind dies die ineffizientesten Anlagen, nur 15 Kubikmeter pro Tag. Sie unterscheiden sich von stationären Komplexen dadurch, dass hier nicht die Form voranschreitet, sondern der Mischer. Dadurch reduziert sich der Platzbedarf erheblich auf 140-160 m2. Meistens werden sie als Einstiegsoption für eine Gasblock-Produktionslinie gekauft.

Es gibt noch einen anderen separaten Typ, der mobile Installationen genannt wird. Sie werden nur beim privaten Bauen verwendet. Es ist erwähnenswert, dass sich solche Installationen nach Berechnungen von Spezialisten recht schnell auszahlen. Darüber hinaus helfen sie, Baukosten um etwa 30 % zu sparen. Die Besonderheit mobiler Einheiten besteht darin, dass sie mit einem Kompressor ausgestattet sind und auch bei Anschluss an ein normales Stromnetz zu Hause funktionieren können.

Produktionsschritte

Hier ist zu beachten, dass Porenbeton autoklavierbar und nicht autoklavierbar ist. Der Unterschied ist dasDie zweite Option ist billiger, aber ihre Festigkeitseigenschaften sind ebenfalls geringer. Aufgrund der Tatsache, dass die Produktionskosten viel niedriger sind, ist es jedoch weit verbreitet. Aus diesem Grund lohnt es sich, die Stufen der Materialherstellung zu betrachten.

- Der erste Schritt ist natürlich die Auswahl aller notwendigen Komponenten in ihrer exakten Dosierung. Danach müssen sie gründlich gemischt werden, um eine Lösung zu erh alten. Wenn Sie über die entsprechende Ausrüstung verfügen, dauert dieser Vorgang nicht länger als 10 Minuten.

- Die zweite Stufe besteht darin, dass die zuvor hergestellte Lösung in spezielle Formen gebracht werden muss. Dazu wird das richtige Equipment verwendet. Wissenswert ist, dass Sie die Form nur bis zur Hälfte füllen müssen, da sich die Mischung mit der Zeit durch die Bildung von Gasblasen vergrößert. Zeitlich dauert der Prozess 4 Stunden, in denen die Mischung die Form normalerweise vollständig ausfüllt. Es kommt auch vor, dass nicht genügend Platz vorhanden ist. In diesem Fall muss der Überschuss 2 Stunden nach dem Laden entfernt werden.

- Der letzte Schritt ist die Belichtung des fertigen Blocks. Dieser Vorgang dauert ungefähr 16 Stunden. Danach können Sie sich um das Entformen des Materials und das Entladen auf Paletten kümmern. Als nächstes müssen Sie sie auf Paletten lassen, damit sie die sogenannte Anlassfestigkeit erh alten. Mit der Zeit dauert diese Phase 2 bis 3 Tage. Nach diesem Zeitraum können die Blöcke ins Lager geschickt werden, sie können jedoch erst am 28. Tag verkauft werden, da erst zu diesem Zeitpunkt die gewünschte Stärke erreicht wird.

Produktion zum Verkauf

Am Ende muss noch hinzugefügt werden, dass die ProduktionPorenbetonsteine ist ein hochprofitables Geschäft. Dies wird deutlich, wenn man die Kosten und den Preis vergleicht. Die Kosten für 1 Kubikmeter Fertigprodukte erreichen normalerweise 1800 Rubel. Der Verkaufspreis für 1 Kubikmeter kann 2500 Rubel erreichen. Wie Sie sehen können, erreicht der Nettogewinn von nur einem Kubikmeter 700 Rubel.

Empfohlen:

Maschinen zur Herstellung von Schlackenblöcken. Ausrüstung für die Herstellung von Schlackensteinen

Der Artikel ist der Herstellung von Schlackensteinen gewidmet. Dabei werden die Herstellungstechnologie und die verwendeten Geräte berücksichtigt

Die Wärmebehandlung von Stahl ist ein wichtiger Prozess bei der Herstellung von Metallen

Die Wärmebehandlung von Stahl verleiht jedem Stahlprodukt die gewünschten Eigenschaften. Dieser Prozess ist ein wichtiger Schritt bei der Herstellung von Eisenlegierungen

Geschäftsidee: Herstellung von Ziegeln. Technologie und Installation für die Herstellung von Ziegeln

Sie können Ihr eigenes Unternehmen gründen, das Ihren Anforderungen entspricht und auch zu einer Einnahmequelle wird. Um jedoch qualitativ hochwertige Ziegel zu erh alten, müssen die technischen Bedingungen eingeh alten und der Herstellungsprozess eingeh alten werden. Die Herstellung von Ziegeln zu Hause erfordert keine teure Ausrüstung. Die wichtigste Voraussetzung ist die richtige Vorbereitung der Rohstoffe

Woraus Münzen bestehen: Materialien und Legierungen, technologischer Prozess

Wir alle haben jeden Tag mit Metallgeld zu tun. Jeder findet Münzen in seiner Brieftasche, Tasche, Sparschwein zu Hause im Regal. In Geschäften, an Kaffeemaschinen und an vielen anderen Orten wird mit Eisengeld bezahlt. Doch kaum jemand denkt darüber nach, wie lange der historische Weg die Münze zurückgelegt hat, um heute so vor uns zu stehen, wie wir sie gewohnt sind. Dieser Artikel beleuchtet die wichtigsten Meilensteine in der Entwicklung des Eisengeldes und Sie erfahren auch, wie und woraus Münzen bestehen

Wiederherstellung von Teilen durch Schweißen und Oberflächenbehandlung: Methoden und Methoden der Wiederherstellung, Merkmale, technologischer Prozess

Schweiß- und Oberflächentechnologien ermöglichen die effektive Wiederherstellung von Metallteilen und bieten ein hohes Maß an Zuverlässigkeit und H altbarkeit des Produkts. Dies wird durch die Praxis bestätigt, diese Methoden bei der Durchführung von Reparaturarbeiten in verschiedenen Bereichen einzusetzen - von der Autoreparatur bis zur Herstellung von Walzmetall. Bei den Gesamtarbeiten zur Reparatur von Metallkonstruktionen macht die Restaurierung von Teilen durch Schweißen und Beschichten etwa 60-70% aus