2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:13

Mit der Verbesserung der Schweißtechnologien werden die Risiken verschiedener Arten von Defekten und Abweichungen von Standardparametern reduziert. Nichtsdestotrotz erlauben es selbst automatische und Roboter-Schweißmaschinen nicht, das Risiko einer minderwertigen Verbindung vollständig zu eliminieren. Daher wird unabhängig von der angewandten Technologie zur Herstellung von Schweißarbeiten nach ihrer Ausführung ein Verfahren zur umfassenden Überprüfung der Qualität der Schweißnähte implementiert. Die visuelle Prüfmethode ist der erste Schritt im Gesamtprozess der Schweißprüfung.

Grundlagen

Die Kontrolle von Schweißnähten ist als technologisches Verfahren zu verstehen, das in verschiedenen Phasen des Produktionsprozesses durchgeführt werden kann, aber in jedem Fall in Übereinstimmung mit den behördlichen Richtlinien durchgeführt werden sollte. Zu den Grundprinzipien dieser Operationbeinh alten:

- Die Prüfung wird an Teilen, Rohlingen und fertigen Produkten durchgeführt, um festzustellen, ob dieses Objekt den Konstruktionsmerkmalen entspricht.

- Bei der Durchführung der Kontrolle sollten der aktuelle Status des Untersuchungsobjekts, Merkmale der strukturellen und dimensionalen Parameter berücksichtigt werden.

- Nur qualifiziertes Personal, das mit den technischen Regeln der Sichtprüfung gemäß GOST R EN 13018-2014 vertraut ist, darf die Prüfung durchführen. Außerdem muss die Vision der direkten Testteilnehmer den Anforderungen der ISO 9712 entsprechen.

- Während der Inspektionsarbeiten darf das Zielobjekt keiner Zerstörung und keiner mechanischen Beanspruchung ausgesetzt werden, was grundsätzlich zu Veränderungen in der Struktur des Materials und seiner Leistung führen kann.

Prinzipien und Ziele der Methode

Die Essenz dieser Kontrollmethode besteht darin, die Oberflächen von Zielobjekten durch externe Inspektion zu untersuchen. In der Anfangsphase untersucht der Bediener die Schweißzone mit seinem eigenen Auge, aber es können auch spezielle technische Geräte verwendet werden. Beispielsweise ermöglichen optische Instrumente die Untersuchung von Oberflächen im Hinblick auf Annäherung und Akzentuierung der Zone durch Lichteinstrahlung. Dies ermöglicht nicht nur eine visuelle Kontrolle, sondern auch die Fixierung bestimmter Parameter eines bereits identifizierten Defekts.

Als Ergebnis der Inspektion sollte eine Fehlerkarte erstellt werden, in der die Schadensstellen, Fehler und Abweichungen an der Stelle der Schweißverbindung angegeben sind. Anhand der gewonnenen Daten wird die Naht fertig gestellt oder entsorgtDetails abhängig von den Wiederherstellungsmöglichkeiten der Website.

Zu erkennende Zieldefekte

Zu den Hauptfehlern und Abweichungen der Schweißnaht, die bei der externen Kontrolle festgestellt werden, gehören:

- Mangelnde Durchdringung. Undichtigkeit oder partielle Fehlausrichtung der Oberflächen zweier Teile aufgrund unzureichend geschmolzener Kanten.

- Konkavitäten. Im Gegensatz dazu wurde ein übermäßiges Eindringen der Schweißwurzel zugelassen, wodurch die Struktur der Basis deformiert wurde. In diesem Fall stellt die Sichtprüfung nur die Tatsache fest, dass ein Fehler vorhanden ist, und seine Eigenschaften werden durch interne zerstörungsfreie Prüfmethoden aufgedeckt.

- Unterschnitte. Eine Vertiefung, die der Legierungslinie folgt. Zulässig wegen falscher Lichtbogenrichtung beim Schweißen oder wegen äußerer mechanischer Beschädigung.

- Beulen. Bildung meist durch unsachgemäße Zufuhr eines Schutzgasgemisches oder Verletzung des Temperaturregimes während der Schmelze.

Angewandtes Kontrollinstrument

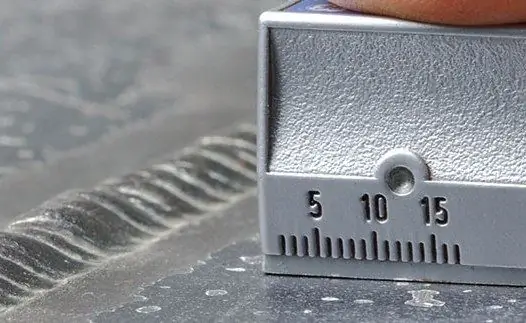

Auf einer Grundstufe werden die einfachsten visuellen Inspektionswerkzeuge verwendet, darunter Lupen, Messschieber, Lineale und Winkel. Wirbelstrom- und Ultraschall-Dickenmessgeräte, die eine Vorstellung von den Maßparametern von Fehlern geben, können spezialisierten Geräten für professionelle Prüfungen zugeordnet werden.

Weit verbreitet für visuelle Inspektionen und Schablonen, mit denen auch ohne spezifische Messungen die Abweichungen der Nahteigenschaften von den Normwerten festgestellt werden können. Bei dieser Art des Vergleichs werden die Formen von Lücken, Kanten umontierte Teile zum nachträglichen Anschluss. Speziell zur Bestimmung des Welligkeitsgrades und der Oberflächenrauhigkeit werden Profiler-Profilometer eingesetzt.

Merkmale der Lasersichtprüfung

Sowohl das menschliche Sehvermögen als auch die Möglichkeiten optischer Instrumente haben ihre Grenzen bei der Untersuchung von Oberflächen mit erhöhter Beobachtungsgenauigkeit. Das effektivste Werkzeug zur eingehenden visuellen Inspektion von Schweißverbindungen ist ein Laserscanning-System mit einer hochpräzisen Kamera. Solche Geräte ermöglichen die Erstellung dreidimensionaler grafischer Bilder von Beobachtungsstellen mit sofortiger Berechnung von Schweißfehlern. Das heißt, im Modus der Betriebsanalyse erstellt es eine Fehlerkarte in Form eines Computermodells.

Außerdem liefert das Gerät nicht nur die notwendige Liste von Anfangsparametern für die nachfolgende Analyse, sondern kann abhängig von den Datenverarbeitungsalgorithmen die Verbindung anhand geometrischer Indikatoren, Art des Fehlers usw. selbstständig klassifizieren Scanmodul mit Mikroprozessor trifft eine Entscheidung über die Möglichkeiten der weiteren Verwendung des Teils unter Berücksichtigung der Schwere der festgestellten Abweichungen von der Norm.

Vorbereitung der Inspektionsstelle

Gemäß den Vorschriften werden die Arbeiten auf einem stationären Gelände durchgeführt, das mit speziellen Plattformen, Ständern und Tischen ausgestattet ist, um das zu untersuchende Objekt und die zu untersuchenden Geräte aufzunehmen. Häufig erfolgt die Kontrolle innerhalb des Produktionsbereichs, was der Minimierung von Logistikkosten beim Umzug geschuldet istTeile vom unmittelbaren Schweißort in die Kontrollzone. In diesem Fall wird besonderes Augenmerk auf die Zäune aus dem Bereich gelegt, in dem technologische Operationen durchgeführt werden. Der Studienort wird auch unter Berücksichtigung der Hygiene- und Umweltsituation ausgewählt, was insbesondere für Unternehmen in der chemischen und metallurgischen Industrie gilt.

Je besser der Arbeitsbereich ausgeleuchtet ist, desto genauer sind die Ergebnisse der Sichtprüfung von Schweißnähten. Die Beleuchtung sollte hell genug sein, um die kontrollierte Oberfläche zuverlässig untersuchen zu können, aber die Lichtstärke von 500 Lx nicht überschreiten.

Prüfung vorbereiten

Unabhängig von der Art und den Eigenschaften des zu untersuchenden Objekts müssen dessen Oberflächen ordnungsgemäß gereinigt werden. Alle Fremdbeschichtungen, die nicht zum natürlichen Aufbau der Naht gehören, werden entfernt. Dies gilt für Zunder, Farbe, Schmutz, Rostspuren und Schlacke, die nach dem Schweißen zurückbleiben. Objekte, deren Oberflächen Tönungsfarben aufweisen, dürfen nicht immer kontrolliert werden. Wenn die kontrollierte Oberfläche Teil der Betriebsausrüstung ist, muss das Gerät für die Dauer der Studie angeh alten werden.

Damit sind in der Regel schweißtechnisch reparierte Geräte gemeint. Wir sprechen von Lüftungssystemen, Kühlsystemen, Kompressoreinheiten usw. Bei der Vorbereitung wird besonderes Augenmerk auf das visuelle Kontrollwerkzeug und die Verbrauchsmaterialien gelegt, die im Laufe der Arbeit verwendet werden. Die Werkzeuge müssen seinordnungsgemäß konfiguriert, kalibriert, auf Leistung und Genauigkeit getestet.

Eingangskontrollverfahren

Die erste Phase der Fremdkontrolle innerhalb des Produktionsprozesses, die darauf abzielt, die Rohlinge und Teile vor dem Zusammenbau zu prüfen. In diesem Stadium werden Risse, Sonnenuntergänge, Kerben, Delaminationen und Schalen von Schweißnähten festgestellt, die mit den Anforderungen weiterer technologischer Operationen nicht vereinbar sind. Gemäß den Anweisungen für die Sichtkontrolle bei der Eingangskontrolle darf die Länge der ohne Hilfsmittel kontrollierbaren Abschnitte 100 mm nicht überschreiten.

Ansonsten werden Messgeräte verwendet, die es ermöglichen, die geometrischen Parameter von Defekten im Streaming-Modus zu bestimmen. Neben den direkt geschweißten Nähten kann hier übrigens auch der Kantenzustand der noch zu schweißenden Teile beurteilt werden.

Berücksichtigung kontrollierter Parameter nach dem Schweißen

Die Hauptphase der Arbeiten zur Sichtprüfung von Teilen, die nach Abschluss der Montage von Strukturen durch thermisches Schweißen durchgeführt wird. Hauptforschungsgegenstand ist der Belag in Form einer fertigen Fuge. In der Regel erfolgt eine schichtweise Sichtprüfung der Schweißnähte mit Fixierung von Oberflächenfehlern. Wenn es nicht möglich ist, die Parameter von Fisteln, Rissen und Zerstörungsspuren der Schweißraupe genau zu identifizieren und zu bewerten, wird eine interne Analyse der Struktur unter Anschluss von Strahlungs- oder Ultraschallgeräten durchgeführt.

Gemessene Parameter während der Kontrolle

Aus Sicht der Anforderungen an die technologische Montage von Metallteilen und -strukturen ist es wichtiger, nicht die Tatsache des Vorhandenseins eines Fehlers zu beheben, sondern seine Maßindikatoren. Gemäß der Anleitung zur Sicht- und Messkontrolle sollten bei einer umfassenden Untersuchung folgende Werte erfasst werden:

- Breite, Länge und Tiefe der Naht.

- Die Größe der Ausbuchtung der Naht.

- Parameter für Späne, Risse und Schalen.

- Schnitttiefe.

- Abschnitt der Kehlnaht.

- Länge der Unterbrechungen.

Individuell nach gest alterischen Vorgaben kann auch ein Lageplan der Nähte erstellt werden. Beispielsweise ist die Einh altung eines bestimmten Abstands zwischen Verbindungspunkten oft eine Bedingung für die Gewährleistung der Zuverlässigkeit der gesamten Struktur, weshalb die Berücksichtigung der Lücken als einer der wichtigsten Kontrollwerte angesehen wird.

Inspektion auf Korrekturmaßnahmen

Bei der Reparatur defekter Nähte und der Wiederherstellung der beschädigten Struktur von Metallteilen werden auch Kontrollvorgänge durchgeführt, deren Ziele Folgendes umfassen:

- Verfolgung der Vollständigkeit des Mangels.

- Identifizierung neuer Fehler, die durch den Einsatz von Mitteln zur Korrektur der Nahtstruktur verursacht wurden.

- Überprüfen der Gesamtform des defekten Bereichs.

- Überwachung der Sauberkeit des Standorts - insbesondere Nachverfolgung der Kontamination der Verbindungsstelle mit Öl, Korrosionsprodukten, Industriestaub usw.

AuchDie visuelle Kontrollmethode ermöglicht es, die Parameter der mechanischen Operationen, die zur Korrektur der Schweißnahtstruktur erforderlich sind, innerhalb der normativen Grenzen zu h alten. Insbesondere werden die Bemusterungstiefe einer fehlerhaften Naht, die Breite der Ausbrechzone, die Anzahl der Schneiden, Fasenwinkel etc. kontrolliert.

Ergebnisse registrieren

Kontrolldaten werden in einem speziellen Register erfasst, wonach eine Dokumentation in Form einer Handlung, eines Protokolls oder einer Schlussfolgerung auf der Grundlage der Ergebnisse der Erhebung erstellt wird. Wenn eine visuelle Qualitätskontrolle durchgeführt wird, wird auch eine Markierung auf der Oberfläche des Zielbereichs angebracht, die die Ergebnisse der Inspektion anzeigt. Beispielsweise kann es sich um einen Stempel mit Zugang zu weiteren technologischen Operationen innerhalb des Produktionsprozesses handeln. Andernfalls wird der Rohling zur Reparatur oder Überarbeitung eingeschickt.

Schlussfolgerung

Technologien zur Organisation und Durchführung von Kontroll- und Überprüfungsvorgängen in Bezug auf feste Teile und Materialien werden ständig verbessert, wodurch es möglich wird, kleinste Mängel ohne Beschädigung des Untersuchungsobjekts zu erkennen. Trotzdem werden noch immer die einfachsten Methoden der Sichtprüfung rege genutzt, die in den Möglichkeiten der Punktkontrolle deutlich eingeschränkt sind.

Diese Praxis ist in puncto Effizienz wirklich unvergleichlich mit modernen Mitteln der zerstörungsfreien Innenanalyse gleicher Schweißnähte. Wie in den Anweisungen zur Sicht- und Messkontrolle vermerkt, wirkt sich die äußere Prüfung jedoch nur auf die ausgeprägtesten Mängel aus. Oberflächen, von denen einige ohne den Einsatz von Spezialgeräten und Verbrauchsmaterialien beseitigt werden können. Mit anderen Worten, mit minimalen Kosten für die Organisation von Steuerung und technischen Maßnahmen offenbart sich die raueste Ehe. Dann wird das Werkstück zu den nächsten Stufen einer genaueren Kontrolle geschickt, was den Einsatz spezieller Magnet-, Röntgen- und Ultraschallgeräte erfordert, die für die primäre Kontrolle offensichtlicher Oberflächenfehler ungeeignet sind.

Empfohlen:

Inventar: Was ist das, Merkmale des Verh altens, notwendige Formulare und Handlungen

Buchh alter wissen, dass Inventur eine unverzichtbare und notwendige Maßnahme zur Führung von Aufzeichnungen ist. Nicht weniger Informationen darüber besitzen diejenigen, die für die Leitung von Bereichen, Abteilungen und des gesamten Unternehmens verantwortlich sind. An der Bestandsaufnahme können sich einzelne Spezialisten aus verschiedenen Abteilungen beteiligen. In manchen Betrieben obliegt dies einer speziellen Abteilung für materielle Unterstützung

Was ist Geh altsindexierung: Essenz, Arten, Merkmale und Verh altensregeln

Der Artikel beschreibt, was eine Lohnindexierung ist, von wem und wann sie durchgeführt wird und welcher Koeffizient festgelegt wird. Die Regeln für die Festlegung von Informationen über die regelmäßige Geh altserhöhung von Arbeitnehmern in der behördlichen Dokumentation von Privatunternehmen sind angegeben

Verw altung ist die Ausübung von Kontrolle. Der Unterschied zwischen Administration und Management

Administration hilft, die Aktivitäten des einfachen Personals durch eine speziell benannte Person zu kontrollieren. Auf die Organisation von Aktivitäten auf dieser Ebene kann kein Unternehmen verzichten

Was ist eine Röntgenuntersuchung? Röntgenkontrolle von Schweißnähten. Röntgenkontrolle: GOST

Physikalische Grundlagen von Strahlenschutzmethoden. Merkmale der Röntgenkontrolle. Die Hauptphasen der Röntgenkontrolle von Schweißnähten. Sicherheitsvorkehrungen bei der Herstellung von Röntgenkontrollen. Normative und technische Dokumentation

Farbfehlererkennung von Schweißnähten: Merkmale und Beschreibung

Der Artikel ist der Farbfehlererkennung von Schweißnähten gewidmet. Die Merkmale des Verfahrens, seine Beschreibung, technologische Stadien usw. werden berücksichtigt