2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Die Qualität des Schweißens wird durch die Festigkeit der Naht bestimmt. Gleichzeitig muss die Verbindungskontrolle zerstörungsfrei sein, was die Master dazu zwingt, nach Abschluss der Operation auf spezielle Überprüfungsmethoden zurückzugreifen. In einigen Fällen ist auch eine externe Inspektion ohne Instrumente zulässig, aber bei kritischen Strukturen kann die visuelle Inspektion nicht eingeschränkt werden. Es kann durch die Farbfehlererkennung von Schweißnähten ergänzt werden - eine der effektivsten, bequemsten und zuverlässigsten Methoden zur Analyse solcher Verbindungen.

Merkmale der Verifizierungsmethode

Diese Methode zur Überprüfung von Schweißnähten bezieht sich auf die Kapillare, konzentriert sich jedoch ausschließlich auf die externe Fehlersuche. Das heißt, es kann nicht verwendet werden, um die innere Struktur der Fügezone zu überprüfen, im Gegensatz beispielsweise zur Ultraschall-Fehlerprüfung. Typischerweise werden Metalle, die zum Reißen neigen, solchen Tests unterzogen. Darüber hinaus ermöglicht Ihnen die Farbkontrolle, Diskontinuitäten, die an die Oberfläche kommen, effektiv zu identifizieren.

Das Nachweisprinzip basiert auf der Empfindlichkeit von Metallen gegenüber Wechselwirkungen mit nichtdefektoskopischen Nichteisenmaterialien. Entgegen der landläufigen Meinung Analyse alsKontrollierte Informationen verwenden nicht die Eigenschaften der Oberfläche des Werkstücks, sondern Veränderungen, die durch Reizung der Struktur mit Chemikalien hervorgerufen werden. Die Methode der Farbfehlererkennung basiert auf den Prozessen der chemischen Exposition, mit denen Sie Informationen über Änderungen verarbeiten und Daten zu den identifizierten Metallfehlern am Ausgang bereitstellen können.

Die Methode selbst wird selten allein verwendet. Normalerweise wird es im allgemeinen Überprüfungskomplex verwendet - zusammen mit Ultraschall. Zuerst folgt die Farbanalyse, gefolgt von der Ultraschallprüfung.

Angewandte Materialien

Wie bereits erwähnt, ist die Fehlererkennung ohne den Einsatz von Spezialchemikalien nicht vollständig. Das Standard-Kit zur Farbfehlererkennung enthält drei Arten von Komponenten: Indikator-Eindringmittel, Reinigungsmittel und Entwickler. Das heißt, die Farbempfindlichkeitssteuerung wird durch eine dreistufige Verarbeitung des Arbeitsbereichs aktiviert. In jeder Phase werden spezielle Materialien verwendet.

Penetrants sind eigentlich Farbstoffe, die in unterschiedlichen Formen vorliegen können. Es werden auch Pulverprodukte verwendet, aber für deren Verwendung müssen zusätzliche Vorgänge der thermischen Einwirkung oder des Mischens mit Flüssigkeiten eingeführt werden. Eindringmittel, die für ein bestimmtes Metall zur NE-Fehlererkennung geeignet sind, werden basierend auf mehreren Leistungseigenschaften ausgewählt. Berücksichtigt werden insbesondere Feuerfestigkeit, Umweltfreundlichkeit und Toxizität, Entfall der Notwendigkeit einer nachträglichen Entlackung etc.

Anforderungen fürOrt der Kontrolle

Die Fehlersuche darf nur in einem speziell vorbereiteten Raum durchgeführt werden. Es ist wichtig, die Anforderungen an die Kommunikationsausrüstung des Ortes, die Lufteigenschaften, den technischen Support usw. zu berücksichtigen. Der Raum muss belüftet sein und darf keine Quellen offener Flammen oder intensiver Hitze haben. Die Beleuchtung sollte allgemein und lokal sein, Lampen in der Nähe des Operationsfeldes sollten vor thermischen Einflüssen geschützt werden.

Zunächst sollten Sie darauf achten, ein optimales Mikroklima zu schaffen - nur unter günstigen Bedingungen kann eine qualitativ hochwertige Farbfehlererkennung durchgeführt werden. Insbesondere GOST 18442-80 weist darauf hin, dass die Luft trocken und warm sein muss. Um diese Eigenschaften zu erreichen, können Sie bei Bedarf eine Infrarotheizung verwenden, die den Entwickler bei einer Temperatur von 5 ° C trocknet. Die technische Ausstattung richtet sich nach den Applikationsmethoden der chemischen Komponenten. Insbesondere Spritzpistolen, Aerosoldosen, Pinsel etc. können zum Auftragen des gleichen Eindringmittels verwendet werden.

Grundnaht vorbereiten

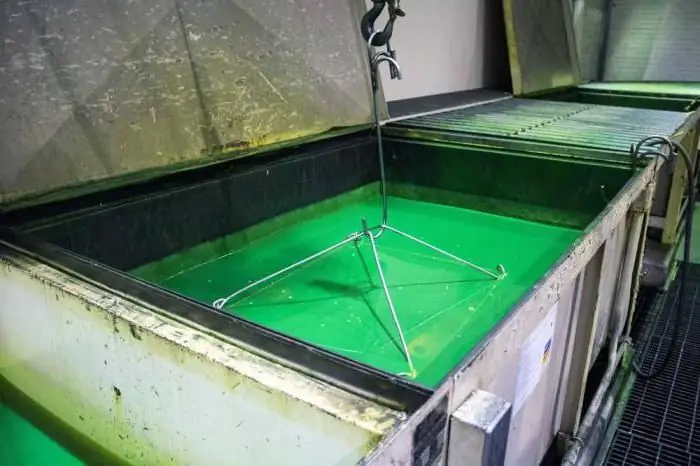

Auch der Anschlussbereich wird für die Fehlersuche vorbereitet. Bei ausgeprägter Rauheit oder Verschmutzung der Oberfläche können Sie feinkörniges Material verwenden und eine leichte Bearbeitung vornehmen. Als nächstes kommt das Entfetten. Für diese Aufgabe kann eine der Komponenten des Fehlersuchkits verwendet werden, aber es ist wichtig, dass sie die entfettende Wirkung bietet und noch besser erhöhtEmpfindlichkeit steuern. Es wird nicht empfohlen, Kerosin für solche Zwecke zu verwenden, aber Benzin und Aceton können verwendet werden. Wenn der Raum nicht belüftet ist, wird die Entfettung nur mit wässrigen Lösungen auf Basis pulverförmiger synthetischer Mittel geringer Konzentration durchgeführt. Wenn eine Farbfehlererkennung eines kleinen Teils geplant ist, kann auch ein vollständiges Eintauchen in eine Entfettungszusammensetzung verwendet werden. In anderen Fällen wird entweder auf den Zielbereich gesprüht oder mit einem in die Lösung getränkten Lappen aufgetragen.

Eindringmittel auftragen

Zuerst wird Indikator-Eindringmittel aufgetragen. Dieser Vorgang kann wie das Entfetten je nach Werkstückbeschaffenheit durch Spritzen, Tauchen oder Streichen erfolgen. Darüber hinaus sollte das Auftragen in mehreren Schichten (4-6) erfolgen und so, dass jede vorherige Schicht der Zusammensetzung keine Zeit zum Trocknen hat. Damit die Farbfehlererkennung von Schweißnähten ein möglichst genaues Ergebnis zeigt, muss jede nachfolgende Schicht im Vergleich zur vorherigen eine größere Fläche abdecken. Dies liegt daran, dass jede neue Schicht die Kontur der vorherigen Stelle auflöst und scharfe Übergänge und Durchbiegungen verhindert, die als falsche Risse wahrgenommen werden können. Wenn der Vorgang unter negativen Temperaturbedingungen durchgeführt wird, muss das Eindringmittel selbst einen Zustand von etwa 15 ° C haben.

Entfernung von Eindringmitteln

Unmittelbar nach dem Auftragen sollte der Indikatorfilm mit einem sauberen Tuch oder einem rauen Tuch entfernt werdenHaufen. Das Material muss zunächst mit Ethylalkohol befeuchtet und die Oberfläche gereinigt werden, bis die Beschichtung vollständig entfernt ist. Probleme können auftreten, wenn auf der Oberfläche eines rauen Metalls gearbeitet wird - in diesem Fall ist es sinnvoll, leichte Schleifmittel zu verwenden. Als nächstes wird ein Öl-Kerosin-Gemisch aufgetragen. Es bedeckt das gesamte Zielgebiet und wird dann auch mit Lappen oder Servietten entfernt. Während der beiden beschriebenen Phasen sollte die Farbfehlererkennung die Oberfläche um die Naht herum sauber und trocken h alten. Dies ist wichtig, um die Genauigkeit weiterer Kontrollverfahren aufrechtzuerh alten.

Entwickler anwenden

Wie bei Indikatorschichten und Reinigern wird Entwickler auf verschiedene Weise aufgetragen, von Pinseln bis hin zu Sprühpistolen. Die Hauptsache in diesem Stadium ist die Beobachtung der Gleichmäßigkeit und Festigkeit der gebildeten Beschichtung. Daher ist es notwendig, die Sprühwerkzeuge, Düsen und andere Elemente der Geräte, die die Qualität der Lieferung des Produkts an den Zielort beeinflussen, sorgfältig zu überprüfen. All dies wirkt sich weiter auf die Kontrolle der Farbfehlererkennung sowie auf die Qualität nachfolgender Überprüfungsvorgänge aus. Die Trocknung erfolgt nach dem Auftragen des Entwicklers. Es darf nicht durchgeführt werden, während auf die Polymerisation unter natürlichen Bedingungen gewartet wird, aber um den Prozess zu beschleunigen, ist die Verwendung von Punktheizgeräten mit geringer Leistung erlaubt.

Inspektion des kontrollierten Bereichs

Wenn der Entwickler trocken ist, kannst du dich darauf vorbereiten, ihn zu inspizieren, indem du etwa weitere 30 Minuten wartest. Eine weitere Kontrolle durch die Methode der Farbfehlererkennung beinh altet die Verwendung einer Lupe,Bereitstellung einer mindestens 5-fachen Vergrößerung. Bei der Layer-by-Layer-Technik kann der Test bereits 2 Minuten nach der Entwicklung mit dem Entwickler durchgeführt werden.

Während des Bewertungsprozesses erfasst der Bediener die Merkmale des hinterlassenen Flecks - insbesondere protokolliert er die Abmessungen der Konturen, Formen usw. Die Hauptaufgabe der Farbfehlererkennung besteht darin, Oberflächenfehler zu erkennen, die sich deutlich zeigen nach Fertigstellungsverfahren. Es können sowohl mechanische Beschädigungen als auch Spuren von Korrosionsangriffen sowie Risse mit zu starker Absackung erkannt werden.

Sicherheit bei der Fehlersuche

Anforderungen an Sicherheitsmaßnahmen ergeben sich aus Brand- und Explosionsgefahr bei der Fehlersuche. Daher ist es notwendig, zumindest Overalls vorzubereiten, einschließlich eines Baumwollmantels, einer Kopfbedeckung und Gummihandschuhen, deren Oberfläche mit Talkumpuder beschichtet werden muss. Auf der Website selbst müssen Sicherheitsmaßnahmen vollständig eingeh alten werden. Während des Verfahrens sollten keine offenen Feuerquellen oder Funken vorhanden sein. Wird im selben Raum regelmäßig eine Farbeindringprüfung durchgeführt, sind entsprechende Rauchverbots- und Brandschutzschilder anzubringen. Lumpen, Wischtücher und brennbare Produkte sollten in einem feuerfesten Behälter aufbewahrt werden.

Schlussfolgerung

Es wäre falsch, diese Methode zur Beurteilung der Qualität einer Schweißnaht in Betracht zu ziehenals optimal, indem man es aus der allgemeinen Palette anderer Verfahren auswählt. Hierbei handelt es sich um eine speziell ausgerichtete Untersuchungsmethode, die speziell auf die Analyse der Oberfläche des Werkstücks ausgerichtet ist. Das heißt, die Farbfehlererkennung ist keine umfassende Kontrollmaßnahme, sondern liefert mit relativ hoher Effizienz Informationen über externe Fehler. Wenn diese Methode durch andere Methoden zur Untersuchung der inneren Struktur der Schweißnaht ergänzt wird, können vollständige Informationen über die Struktur des Metalls erh alten werden. Außerdem wird bereits über die mögliche Behebung der festgestellten Mängel entschieden. In einigen Fällen wird ein sekundäres Schweißen durchgeführt - dies hängt von der Anzahl und Bedeutung der Fehler im Hinblick auf die Beeinflussung der Festigkeit der Werkstückstruktur ab. Manchmal wird eine Fehlersuche dieser Art auch verwendet, um die Struktur von alten Nähten und Verbindungen in operierten Strukturen zu analysieren.

Empfohlen:

Visuelle Kontrolle von Schweißnähten: die Essenz des Verh altens und Schritt-für-Schritt-Verfahren

Das Risiko minderwertiger Verbindungen vollständig zu eliminieren, lassen selbst automatische und Roboter-Schweißmaschinen nicht zu. Daher wird unabhängig von der angewandten Technologie zur Herstellung von Schweißarbeiten nach ihrer Ausführung ein Verfahren zur umfassenden Überprüfung der Qualität der Schweißnähte implementiert. Die visuelle Inspektionsmethode ist die Anfangsphase im Gesamtprozess der Schweißfehlersuche

Rinderrassen: Beschreibung, Merkmale, Merkmale

Indien gilt als das erste Gebiet, in dem Rinder domestiziert wurden. Es geschah vor über 8000 Jahren. Die ersten Kühe waren mit der Milchleistung nicht sehr zufrieden - etwa 500 kg Milch pro Jahr. Jahrhunderte alte Selektion hat neue Rassen hervorgebracht. Rekordkühe sind heute in der Lage, in einer Laktation bis zu 20 Tonnen Milch von hervorragender Qualität mit hohem Fettgeh alt zu produzieren. Der Durchschnitt für Milchrassen liegt bei einer Milchleistung von 5000 kg

Fütterung von Schafen: Klassifizierung von Perioden und Jahreszeiten, Normen, Merkmale, Zeitplan und Empfehlungen von Tierärzten

Die richtige Ernährung ist die Grundlage der Produktivität für jedes Nutztier. Ist es möglich, Schafe durch verbesserte Fütterungsbedingungen zur Haupteinnahmequelle zu machen? Natürlich, ja. Bei richtiger Fütterung und H altung der Schafe kann der Besitzer Fleisch, Jungtiere, Wolle und Milch der Tiere verkaufen. Wenn Sie die Ernährung ausbalancieren, wird das Vieh sowohl an Gewichtszunahme als auch an erhöhter Produktivität erfreuen

Was ist eine Röntgenuntersuchung? Röntgenkontrolle von Schweißnähten. Röntgenkontrolle: GOST

Physikalische Grundlagen von Strahlenschutzmethoden. Merkmale der Röntgenkontrolle. Die Hauptphasen der Röntgenkontrolle von Schweißnähten. Sicherheitsvorkehrungen bei der Herstellung von Röntgenkontrollen. Normative und technische Dokumentation

Wirtschaftliche und organisatorische Merkmale des Unternehmens. Kurze Beschreibung von LLC

Was ist ein Unternehmen aus wirtschaftlicher und organisatorischer Sicht? Beispiel LLC