2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Ölraffinerien erh alten Produkte aus Bohrlochvorkommen als Ausgangsmaterial. Grundsätzlich handelt es sich dabei um Öl- und Gasvorkommen, die in Form einer Emulsion mit Verunreinigungen und Mineralsalzen gefördert werden. Ohne Vorbehandlung können solche Mischungen die Prozessausrüstung bereits in den frühen Stadien der Rohstoffverarbeitung beschädigen, daher werden Ölentwässerungs- und Entsalzungsverfahren eingesetzt, die in Bezug auf die Auswirkungen mit der Filtration verglichen werden können.

Allgemeine Prinzipien der Entwässerungs- und Entsalzungstechnologien

Eine Mischung aus Öl und damit verbundenen Verunreinigungen wird in der Regel aus mehreren Arten von Flüssigkeiten gebildet, die auch feste Partikel enth alten können. In den einfachsten Emulsionen wird die Wasserkomponente mit Rohöl in dünnen Tropfen entlang der Molekülstruktur vermischt. Es sollte beachtet werden, dass die Prozesse der Dehydratisierung und Entsalzung von Öl nicht nur mit einer natürlichen Verschmutzung und Verdünnung des Ziels verbunden sein könnenProdukt im Bohrloch und während der Produktion. Die Technologie des Airlift-Betriebs von Bohrlöchern sorgt für die absichtliche Verdünnung der Ressource, um sie unter Bohrlochdruck an die Oberfläche zu fördern. Luft oder Kohlenwasserstoffgase können als aktive Hebemedien fungieren, daher ist eine weitere Ölraffination eine zwingende technologische Maßnahme zur Ressourcenaufbereitung. Eine andere Sache ist, dass der niedrige Sauerstoffgeh alt in der Airlift-Technik den Prozess der Trennung von Rohstoffen erleichtert.

Die häufigste Anwendung von Ölraffinationstechnologien beinh altet die Trennung von Salz und Wasser auf molekularer Ebene. Zu den einfachsten Technologien zur Ölentsalzung gehört insbesondere die Wirkung eines elektrostatischen Feldes, das durch Elektroden mit Transformatorstromversorgung bei einer Spannung von 12-25 kV erzeugt wird. Das elektrostatische Feld bewirkt, dass sich die Wassermoleküle bewegen, kollidieren und aneinander haften. Wenn sich das Flüssigkeitsvolumen ansammelt, wird es möglich, es mit anschließender Trennung von der Ölphase zu beruhigen. Dies ist eines der allgemeinen Funktionsprinzipien von Entwässerungs- und Entsalzungsverfahren, aber auch Technologien, bei denen verschiedene aktive Komponenten hinzugefügt werden, die die Trennprozesse beschleunigen und optimieren, werden häufig eingesetzt.

Rohöl und seine Eigenschaften

Rohöl enthält auch natürliche Emulgatoren mit dispergierten Verunreinigungen und mineralisierten Chloriden. In einigen Fällen können je nach Bohrlochentwicklungstechnologie auch Gaskomponenten konserviert werden - flüchtig undanorganisch. Alle diese Komponenten sind aktiv und können als für die Konservierung obligatorisch oder unerwünscht angesehen werden - ihr Status wird durch die Anforderungen an das Endprodukt bestimmt und bestimmt in den Verarbeitungsstufen die Liste der akzeptablen Methoden zum Dehydrieren und Entsalzen von Öl, die sich auch auf das Öl auswirken Wahl der Ausrüstung für Ölraffinerien. Das heißt, sogar einige der nützlichen Komponenten können technologische Einheiten beschädigen, daher werden sie in bestimmten Phasen der Verarbeitung ebenfalls ausgeschlossen und dann wieder eingeführt.

Der Dehydrierungsprozess gilt als einer der grundlegenden. Sie wird durch die Zerstörung des Wasser-Öl-Mediums unter Zugabe von Demulgatoren realisiert, die bei der Adsorption an der Phasentrenngrenze die Flüssigkeitströpfchen im Öl abscheiden. Als aktive Komponente sollte eine Zusammensetzung verwendet werden, die an sich leicht vom Zielprodukt getrennt werden kann. Zum Beispiel beeinflussen Demulgatoren, die zur Entwässerung und Entsalzung von Öl verwendet werden, die Eigenschaften des zu reinigenden Rohmaterials nicht und reagieren nicht mit Wasser. Dabei handelt es sich um synthetisch hergestellte Verbindungen, die zudem anlageninert und umweltfreundlich sind. Demulgatoren aus der Gruppe der öllöslichen werden leicht mit ölh altigen Emulsionen vermischt und gleichzeitig schlecht mit Wasser ausgewaschen. Es gibt auch organische Nichtelektrolyt-Demulgatoren, zu deren Merkmalen eine Lösungsfunktion im Vergleich zu Ölemulgatoren gehört. Durch die chemische Einwirkung nimmt auch die Viskosität des Rohstoffs ab.

Begründung für die Notwendigkeit der Ölentsalzung

Der Nutzen der Reduzierung der Salzkonzentration im Rohöl geht weit über die Schäden hinaus, die Korrosionsprozesse an Anlagen verursachen. Es sollte berücksichtigt werden, dass Ölprodukte mit bestimmten physikalischen und chemischen Eigenschaften, die durch strenge Vorschriften festgelegt sind, in Produktionsprozessen und bei der Bereitstellung von Verkehrsinfrastruktur verwendet werden. Daher ist die Ölentsalzung im Prinzip ein völlig rationelles Verfahren - zum anderen können verschiedene Technologien zur Lösung dieser Aufgabe eingesetzt werden, ganz zu schweigen von Unterschieden im Grad der Konzentrationsreduzierung. Beispielsweise kann in Gebieten, in denen Wassereinsparungen geplant sind, ein zweistufiger Entsalzungsprozess eingeführt werden.

Inwiefern unterscheiden sich Salzmanagementansätze? Es kommt auf die zugrunde liegende Technik an. So kommt es bei elektrischen Verfahren auf die Stromparameter an, und im Rahmen der chemischen Behandlung zur Entwässerung und Entsalzung von Öl kommt eine Vielzahl von Wirkstoffen zum Einsatz, die zunächst den Geh alt bestimmter Elemente auf unterschiedliche Weise beeinflussen. Meist handelt es sich dabei um dieselben Chemikalien aus der allgemeinen Gruppe der Demulgatoren, die unter bestimmten Bedingungen in die Emulsion eingebracht werden. Um beispielsweise eine dichte Vermischung eines Stoffes mit ölh altigen Rohstoffen zu gewährleisten, muss er in einem Standardabstand vom Spültank oder der Trennzone stromaufwärts gerichtet werden.

Heizung von Rohöl

Eine der vorbereitenden Maßnahmen, deren Zweck es ist, ein ausreichendes Temperaturregime für die effektive Durchführung des Entsalzungsprozesses zu schaffen. Wofür ist das? Heizung hat zwei grundlegende Aufgaben:

- Bei hohen Temperaturen bewegen sich Wasserpartikel mit höherer Geschwindigkeit, wodurch der Prozess der Verschmelzung von Molekülen zu einer einzigen Struktur aktiver wird. Dementsprechend nimmt der Prozess der Entsalzung von Öl zu, aus dem große Wasserverbindungen entfernt werden.

- Die Verringerung der Viskosität ist auch eine Folge der Temperaturregelung. Die Viskosität als solche zeigt die Fähigkeit einer Flüssigkeit an, dem Fließen zu widerstehen. Wenn dieser Indikator abnimmt, werden Fremdkörper leichter entfernt, da ihnen eine geringere Kraft des Hindernisses entgegenwirkt.

Aber welches Temperaturregime ist für die Ölemulsion optimal, um sich positiv auf weitere Trennprozesse auszuwirken? Unter Berücksichtigung der Merkmale einer bestimmten Probe wird ein spezifischer Indikator festgelegt. Beispielsweise werden bei leichten, niedrigviskosen Emulsionen moderate Durchschnittstemperaturen verwendet, um ein Sieden der Ölphase zu verhindern, und bei schweren Kohlenwasserstoffgemischen ist es sinnvoll, den thermischen Effekt bar zu erhöhen. In den meisten Fällen wird die Heiztemperatur von 100 bis 120 °C als optimaler Modus für die Entsalzung angenommen. Modus bis 140 °C gilt als erhöht.

Chemische Ölbehandlung

Die Verarbeitung oder Zerstörung der Emulsionsstruktur auf diese Weise erfordert ebenfalls eine spezielle Ausbildung. Insbesondere chemische Verfahren zur Ölentwässerung und -entsalzung werden unter folgenden physikalischen Bedingungen durchgeführt:

- Fürum den kontakt zwischen ölkomponente und wirkstoff zu gewährleisten, muss der grenzflächenfilm vorher zerstört werden. Dadurch ist es möglich, der Emulsion den für den weiteren Prozess notwendigen Demulgator zuzusetzen.

- Für einen bestimmten Zeitraum muss eine ausreichende Anzahl von Kollisionen dispergierter Wasserpartikel bereitgestellt werden. Mit anderen Worten, durch Rühren oder Rotieren des Inh alts der Emulsion wird die Aktivität destabilisierter Wasserpartikel künstlich erhöht.

- Die Absetzzeit wurde beibeh alten, während der große Wasserpartikel einen Niederschlag vor dem Gerinnungshintergrund bilden.

Von diesem Moment an können Sie damit beginnen, die Emulsion für den Prozess der Ölentsalzung durch Erhitzen vorzubereiten. Alle positiven Eigenschaften der Temperaturerhöhung der Ölphase wirken mit einem chemischen Trennverfahren, aber es ist wichtig, die Einschränkungen zu berücksichtigen, da eine übermäßige Temperaturerhöhung zu negativen Folgen führen kann. In einigen Trennanlagen verdampft Öl bei falscher Temperaturschätzung vor dem Hintergrund einer Abnahme der Stoffdichte und eines Volumenverlusts. Um solche Effekte zu verhindern, nutzen viele Unternehmen niedrigere Heiztemperaturen als Sicherheitsnetz. Um den Mangel an thermischer Energie auszugleichen, werden ein größeres Volumen an Demulgator und Geräte mit höherer Leistung verwendet.

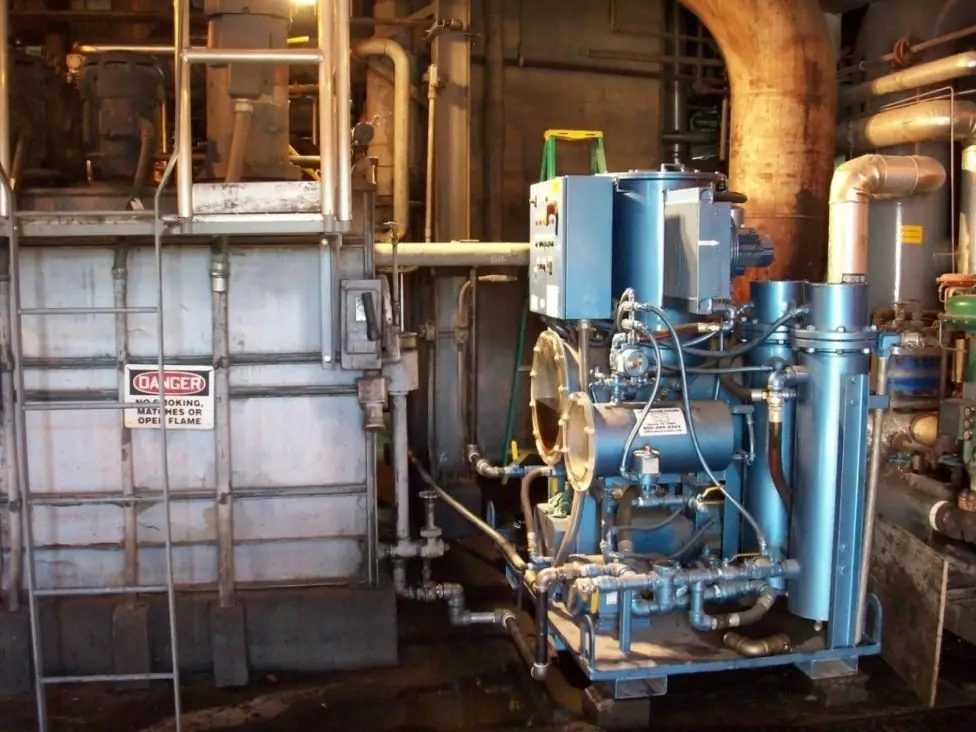

Elektrische Dehydratoren zur Ölentsalzung

In den einfachsten Schemata zur Implementierung elektromechanischer Prozesse zum Trennen von Salz und Wasser aus einem Ölprodukt werden elektrische Dehydratoren verwendet. Es ist multifunktionalAusrüstung, die mehrere phasenweise Aufgaben ausführt, einschließlich Erhitzen, elektrischer Aufprall, Trennung und Sumpf. Horizontale Elektroentwässerer zur Entwässerung und Entsalzung von Öl basieren auf einem Tank, in dem ein- oder zweistufige Trennprozesse stattfinden. Modelle mit Heizfunktion (Thermoseparatoren) enth alten ebenfalls einen Behälter als Herzstück der Konstruktion, jedoch ergänzt durch eine Einlassheizsektion.

Elektromechanische Dehydratoren sind mit Koaleszenzeinheiten, elektrostatischen Gittern und der gleichen Heizausrüstung ausgestattet. Ein charakteristisches Merkmal dieser Modifikation ist die Implementierung von Koaleszenzvorrichtungen, die dafür ausgelegt sind, mit Phasen im Flüssig/Flüssig-Format zu arbeiten. Diese Art von Elektro-Entwässerungsgerät zur Ölentsalzung wird bei der Pflege problematischer Emulsionen eingesetzt.

In der allgemeinen Technologie der Verwendung von elektromechanischen Dehydratoren ist die letzte Stufe das Präzipitationsverfahren. In seinem Rahmen wird ein getrennter Ölstrom bedient, bei dessen Bewegung die Gasfreisetzung sichergestellt und die Temperaturindikatoren normalisiert werden.

Das Funktionsprinzip des elektrischen Dörrautomaten

Wenn eine Rohölkomponente in ein elektrisches Feld eintritt, beginnen sich Wassermoleküle mit negativer Ladung zu bewegen und nehmen einen birnenförmigen Tropfen an, der der positiven Elektrode zugewandt ist. Auf dem Weg zu letzterem kollidieren die Tropfen und bilden eine große Fraktion, bereit für weitere Ausfällung und Trennung. Die Schwierigkeit liegt in der Tatsache, dass ein Zyklus der Verarbeitung der Emulsionwird nicht ausreichen, um Wasser und Salz zu trennen. Obwohl sich Salze auf natürliche Weise in der aquatischen Umwelt lösen, können sie bei hohen Konzentrationen nicht vollständig eliminiert werden. Für eine effizientere Reinigung kann der Mischung zusätzlich frisches Wasser zugesetzt werden, das über mehrere elektrische Einwirkungszyklen den Salzanteil auswäscht. Neben der elektrischen Aufbereitung übernimmt die Ölentsalzungsanlage mit Entwässerer die Sedimentation (Absetzfunktion). Dazu werden optionale Geräte verwendet, die unterschiedliche Formen, Abmessungen und Hilfswerkzeuge zur Prozesssteuerung haben können.

Obwohl elektrische Dörrgeräte technologisch komplexe und teure Geräte sind, werden sie zunehmend nicht nur von großen, sondern auch von kleinen Raffinerien eingesetzt. Diese Forderung erklärt sich aus folgenden Vorteilen der Einheiten:

- Einsparungen. Wie die Praxis zeigt, sind elektrische Entwässerer sowohl hinsichtlich der Kosten für Verbrauchsmaterialien als auch des Energieverbrauchs die rentabelste Lösung zur Ölabscheidung in ihrer Klasse.

- Ergonomie. Dies ist ein relativ neues Gerät, daher wurde sein Design bereits in den ersten Generationen mit Schwerpunkt auf modernen Steuerungsformen mit Automatisierung und elektronischen Dispatch-Bedienfeldern entwickelt.

- Verarbeitungsqualität. Ein durchdachtes Konstruktionssystem, gepaart mit einer breiten Palette chemischer Katalysatoren, bietet eine Ölbehandlung in praktisch Laborqualität für eine Vielzahl von technologischen Prozessen in kritischen Industrien.

- Hohe Zuverlässigkeit der Technik. BEIDie Zusammensetzung sieht Schutzvorrichtungen mit Automatisierung vor, die gemäß den eingebetteten Algorithmen technologische Operationen mit einem geringen Fehlerrisiko steuern. Gleichzeitig werden Personalfunktionen auf ein Minimum reduziert und in Hightech-Ausführungen durch intelligente Steuerungssysteme ersetzt.

Komplexe Ölemulsionstrennung

Wenn elektrische Entwässerungsanlagen speziell für die Aufgabe eingesetzt werden, sauberes Öl von Wasser und Salzen zu trennen, dann übernehmen industrielle Separatoren im Komplex die Funktion, die Emulsion in Bestandteile zu trennen. Beispielsweise ist es beim Testen eines Bohrlochs erforderlich, eine allgemeine Analyse der harten Schicht in der Bohrlochsohle aus der entnommenen Probe zu erh alten. Bei diesen Aktivitäten kann die Ölentsalzung neben der Bestimmung der Eisen- oder Magnesiumkonzentration als indirekte Aufgabe betrachtet werden, was jedoch den Nutzen des Separators nicht mindert. Tatsache ist, dass es in der Praxis der Erdölraffinerien selbst nicht so sehr um die punktuelle Entnahme von Salz aus dem Zielprodukt geht, sondern um dessen umfassende Aufbereitung für die weitere Verwendung. In diesem Sinne ist der Ausschluss fester Verunreinigungen sowie Entwässerung und Entsalzung nur zu begrüßen.

Hochleistungsabscheider arbeiten auch bei der Bereitstellung von Zulaufschlamm und Gasschlamm. Solche Anlagen werden zur Wasserentsalzung in Ölaufbereitungsanlagen für verbrauchende Unternehmen mit einem abschließenden Produktionszyklus verwendet. Das heißt, die Ausgabe sollte kommerzielles reines Öl sein, dessen Eigenschaften es erlauben, es als Brennstoff oder andere Materialien zu verwenden. Beispielsweise bereitet ein Separator Öl aufeine Emulsion mit Eigenschaften, die die Herstellung von Bitumen, Schmiermitteln, synthetischem Kautschuk usw. ermöglichen. Eine derart hohe Ölqualität wird durch das Durchlaufen mehrerer Verarbeitungsstufen erreicht, darunter Wäscher, Koaleszer, Waschtanks, thermische Abscheider und andere Funktionseinheiten in verschiedenen Konfigurationen.

Tiefentsalzungstechnologie

Unzureichende Ölemulsionsentsalzung wirkt sich auch auf den Zustand der Prozessanlagen und die Qualität des Endprodukts aus. Daher produzieren Verarbeitungsbetriebe für anspruchsvolle Produzenten Produkte, die einer tiefen Trennung unterzogen wurden. In diesem Fall reduzieren Ölentsalzungsanlagen die Salzmenge auf 3-5 mg/l. Wie wird ein solches Ergebnis erzielt? Es können verschiedene Technologien verwendet werden, aber das kombinierte elektrothermochemische Verfahren wird als optimal angesehen.

Durch die Verbindung verschiedener Methoden zur Entfernung von Salzen in der aquatischen Umwelt können hohe Tiefenabscheideraten mit aufwendiger Reinigung erreicht werden. In diesem Fall sollte mit einem starken elektrischen Strom für eine intensive Abscheidung in der Waschflüssigkeit gesorgt werden. Was die chemische Methode betrifft, so ist sie auch in Form der Zugabe von aktiven Demulgatoren verbunden.

Eine andere Möglichkeit, eine tiefe Entsalzung sicherzustellen, ist die hydromechanische. In diesem Fall werden chemische und elektrische Einflüsse nicht angewendet. Der Schwerpunkt liegt auf der Gravitationsfunktion, die zum natürlichen Ablösen der aquatischen Umgebung von Öl beiträgt. Die Entsalzungseinheit in diesem Schema ist ein zylindrisches Absetzbecken mit einem Fassungsvermögen von 100 - 150 m3. Es sieht Zonen zur Trennung von Fraktionen vor, in denen Flüssigkeiten unter einem Druck von bis zu 1,5 MPa fließen. Das Temperaturregime von 120 bis 140 °C wird ebenfalls eingeh alten, was zu Prozessen der Medientrennung beiträgt.

AC-Direct Field Impact Technologie

Diese Methode wird auch DC/AC-Feld genannt. Das heißt, es basiert vollständig auf der elektrischen Wirkung, die vom Gleichrichter im Transformator bereitgestellt wird. Unter Gleichstrombedingungen erhält das elektrostatische Gitter eine Polarität (negativ oder positiv), die zur Bewegung von Wassermolekülen in Richtung der Elektrode beiträgt. Durch die gegenseitige Anziehung von Molekülen bildet sich eine Wasserschicht, die nach dem bequemsten Schema angezeigt wird.

Die Komplexität der Verwendung einer elektrischen Anlage zur Entwässerung und Entsalzung von Öl liegt in der Tatsache, dass der Koaleszenzprozess der aquatischen Umwelt die Gefahr eines Kurzschlusses birgt. Dies liegt daran, dass sich negative und positive Elektroden aufgrund der Brücken, die während der Bewegung von Wasserpartikeln gebildet werden, berühren können. Dieser negative Faktor wird durch einen Triodenthyristor beseitigt, jedoch nur in Form einer teilweisen Verringerung der Kurzschlusswahrscheinlichkeit. Bei der Verarbeitung von Schwerölfraktionen ist die AC-Direct-Technologie aus anderen Gründen nicht erlaubt oder eingeschränkt. In solchen Medien ist die Aktivität von Wassermolekülen auch unter thermischer Belastung nicht so aktiv, was die Intensität und Gesamtqualität des Prozesses im Prinzip verringert. Trennung.

Auf die eine oder andere Weise hat die Methode der elektrischen Aktion selbst einen Vorteil gegenüber anderen Methoden, da sie am praktischsten, einfachsten in der Anwendung und anspruchslos in Bezug auf die technische Organisation ist. Schwierigkeiten bereiten lediglich die Anforderungen zur Gewährleistung der Prozesssicherheit, die sich in der Notwendigkeit des Einsatzes von Sicherheitsblöcken, Kurzschlussverhinderern, Spannungsstabilisatoren etc. ausdrücken.

Zusätzliche Funktionalität von Entsalzern

Da Ölraffinerien und Raffinerien die Ölraffination in der Regel mit einer Reihe anderer Prozessschritte kombinieren, sind Trennanlagen auch mit einer Reihe von Zusatzfunktionen ausgestattet, darunter:

- Steuer- und Messfunktionen. Es werden sowohl obligatorische als auch sekundäre optionale Messgeräte verwendet. B. Manometer, hydrostatische Geräte, Multimeter, Dosimeter usw. In chemischen Ölentsalzungsanlagen werden auch spezielle Geräte zur Bestimmung von Art und Menge der Demulgatoren eingesetzt.

- Spül- und Reinigungsvorgänge. Die Funktion bezieht sich auf Selbstbedienungssysteme - nach dem Abpumpen des aufbereiteten Öls wird die Spülung des Tanks und der Kanäle aktiviert, die den Transport der Emulsion gewährleisten.

- Power-Management-Tools. In Elektroinstallationen wirkt sich, wie bereits erwähnt, eine Änderung der Stromparameter auf die Qualität von Ölentsalzungsprozessen aus, sodass eine Korrektur der Stromversorgungsquelle in Betracht gezogen werden kannregulatorische Funktion. Dazu werden spezielle Bedienfelder verwendet, die mit Amperemetern, Voltmetern und einem Stromwandler verbunden sind.

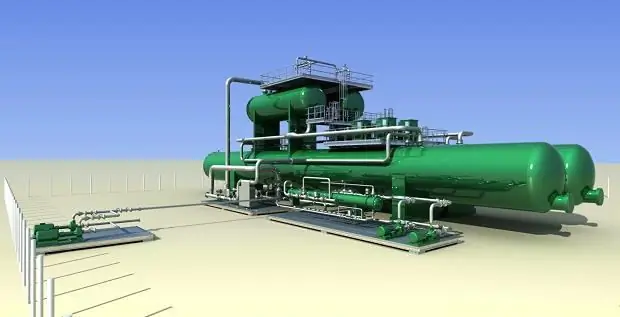

Komplette Entsalzungsanlage

In großen Ölraffinerien, in denen Reinigungs- und Trennprozesse mit sich im Strom bewegenden Rohstoffen durchgeführt werden, werden spezielle Einheiten nach Flotations- und Zentrifugalprinzipien eingesetzt. Die Kapazitäten der UPON-Inline-Ölentsalzungsanlage ermöglichen die Verarbeitung von bis zu 500 m3/h Rohmaterial bei einem Salzgeh alt von bis zu 3 g/m3. Um jedoch hohe Abscheideraten aufrechtzuerh alten, ist ein angemessener Druck im Ölversorgungskreislauf erforderlich. Dazu werden separate oder eingebaute Kompressoreinheiten verwendet. Somit beträgt der durchschnittliche Druck am Einlass der Verarbeitungslinie 1,1-1,5 MPa.

Unter den Bedingungen der Umsetzung eines vereinfachten Schemas mit einstufigem Mischen wird die Emulsion vorläufig mit Wasser verdünnt, wonach die Mischung zum Mischventil geleitet wird und in die Trenneinheit eintritt. Durch die Ansaugleitung verteilt die Inline-Ölentsalzungsanlage die aufbereitete Lösung über die gesamte Länge des Trennbehälters, was eine effektive Trennung der Fraktionen ermöglicht. Beim mechanischen Trennen kann es auch zu elektrostatischen Einwirkungen kommen. In der Endphase wird bereits gereinigtes Öl in den gemeinsamen Umlaufkanal geleitet, um zur nächsten technologischen Stufe der Verarbeitung oder Zwischenlagerung zu gelangen. Zu beachten ist, dass die Qualität der Inline-Entsalzung durch den Funktionsausschluss eher gering istSumpf jedoch stellen die Anforderungen an hohe Leistung bei der Aufbereitung eines Ölprodukts in manchen Bereichen die Schnelligkeit der Verarbeitung an erste Stelle.

Hilfsschlammbehandlungsanlagen

Die meisten Entwässerungs- und Separatoranlagen verwenden standardmäßig eine grobe Filtrationsstufe mit Entwässerung der Aufschlämmungskomponente. Dieses Verfahren sollte nicht mit der Entfernung von Verunreinigungen verwechselt werden, da Schlamm ein Nebeneffekt der Ölförderung ist und die Systeme zur Feinreinigung von Rohstoffen in den allerersten Verarbeitungsstufen beschädigen kann. Daher werden schwere Verunreinigungen bereits vor Ölentsalzungsprozessen entfernt. Unter Schlamm versteht man in diesem Fall Sedimente aus Steinen, Sand und anderen groben Partikeln, die in verschiedenen Stadien des Bohrbetriebes des Feldes in die Emulsion gelangt sind.

Wie erfolgt die Schlammreinigung? Es sind mehrere Entfernungsverfahren vorgesehen, die jedoch alle auf mechanischen Verfahren der Filtration mit Entwässerung und Wäsche basieren. In Industrieanlagen zur Entwässerung und Entsalzung von Öl wird an diese Prozesse ein Druckgebläse ab 4 bar angeschlossen. In seltenen Fällen wird der Schlamm einer thermischen und chemischen Behandlung unterzogen - dies gilt für spezielle stabile Verbindungen, deren Entwässerungsbehandlung wirkungslos ist.

Schlussfolgerung

Die Probleme der Aufbereitung von Öl für die Hauptprozesse der technologischen Verarbeitung für die spätere Verwendung im verarbeitenden Gewerbe werden mit verschiedenen Mitteln und Methoden gelöst. Dehydratisierungs- und Entsalzungstechnologien sind bei weitem nicht die wichtigstenOperationen dieses Spektrums, aber ohne sie geht es nicht. Die moderne Industrie versucht, optimiertere und energieeffizientere Methoden zur Lösung von Trennproblemen anzuwenden, was sich in der Verbindung neuer High-Tech-Anlagen manifestiert. Insbesondere moderne Generationen von Ölentwässerungs- und Entsalzungsgeräten entwickeln sich aktiv in Richtung zunehmender Funktionalität und Ergonomie. Dies wird durch das Auftreten von selbstregulierenden Transformatoren und hochpräzisen Messsensoren belegt, mit denen Sie alle Hauptparameter des Reinigungsprozesses unter Kontrolle h alten können. Sicherheitssysteme werden nicht unbeaufsichtigt gelassen. Sowohl bei chemischen Trennverfahren als auch bei der Verwendung von elektrischen Dehydratoren werden isolierende und schützende Schutzmittel sowohl für die Ausrüstung selbst als auch für die an der technologischen Verarbeitung von Öl beteiligten Personen verwendet.

Empfohlen:

Selbstlernende Organisation: Konzept, Entstehung und Prinzipien

Im Bereich der Unternehmensführung ist eine lernende Organisation ein Unternehmen, das zur Entwicklung seiner Mitarbeiter beiträgt und sich ständig verändert. Das Konzept entstand dank der Arbeit und Forschung von Peter Senge und seinen Kollegen

Beurteilung der Investitionsattraktivität eines Unternehmens: Grundbegriffe, Methoden, Prinzipien, Verbesserungsmöglichkeiten

Produktionsinvestitionen sind das Rückgrat eines jeden Unternehmens. Große Kapitalinvestitionen ermöglichen die Schaffung oder Aktualisierung der bestehenden materiellen und technischen Basis, den Ersatz physisch oder moralisch abgenutzter Anlagegüter, die Steigerung des Aktivitätsumfangs, die Beherrschung neuer Produkttypen, die Erweiterung der Absatzmärkte usw

Planungsebenen: Beschreibung, Typen, Ziele und Prinzipien

Um die Arten der Planung zu verstehen, lohnt es sich zu definieren, was dieses Konzept bedeutet. Planung ist also eine bestimmte Art von Aktivität, die mit dem Setzen von Zielen verbunden ist, Aufgaben, die in Zukunft durch bestimmte Aktionen umgesetzt werden. Planung ist eine der wichtigsten Managementfunktionen

Low-waste und abfallfreie Technologien: Definition, Beschreibung, Probleme und Prinzipien

Probleme der schädlichen Auswirkungen der Industrie auf die Umwelt beunruhigen Umweltschützer seit langem. Neben modernen Möglichkeiten zur Organisation effektiver Methoden zur Entsorgung gefährlicher Abfälle werden Möglichkeiten entwickelt, um die anfänglichen Umweltschäden zu minimieren

Das "5C"-System in der Produktion: Beschreibung, Funktionen, Prinzipien und Bewertungen

Der Chef eines jeden Unternehmens, egal in welchem Tätigkeitsbereich, träumt davon, dass die Gewinne wachsen und die Produktionskosten unverändert bleiben. Das „5S“-System in der Produktion (in der englischen Version 5S), das nur auf der rationalen Nutzung interner Reserven basiert, hilft, dieses Ergebnis zu erreichen