2025 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:10

Anodisieren ist ein elektrolytisches Verfahren, das verwendet wird, um die Dicke der Schicht aus natürlichen Oxiden auf der Oberfläche von Produkten zu erhöhen. Diese Technologie erhielt ihren Namen dadurch, dass das verarbeitete Material als Anode im Elektrolyten verwendet wird. Als Ergebnis dieses Vorgangs wird die Beständigkeit des Materials gegen Korrosion und Verschleiß erhöht und die Oberfläche wird auch für das Auftragen von Grundierung und Farbe vorbereitet.

Das Aufbringen zusätzlicher Schutzschichten nach dem Eloxieren von Metallen gelingt wesentlich besser als beim Originalmaterial. Die Eloxalschicht selbst kann je nach Auftragsverfahren porös sein, Farbstoffe gut absorbieren, oder dünn und transparent sein, die Struktur des Ausgangsmaterials betonen und Licht gut reflektieren. Der gebildete Schutzfilm ist ein Dielektrikum, das heißt, er leitet keinen elektrischen Strom.

Warum wird das gemacht

Eloxiertes Finish, wo erforderlichbieten Schutz vor Korrosion und vermeiden erhöhten Verschleiß an den berührenden Teilen von Mechanismen und Geräten. Unter anderen Methoden des Oberflächenschutzes von Metallen ist diese Technologie eine der billigsten und zuverlässigsten. Die häufigste Anwendung des Eloxierens ist der Schutz von Aluminium und seinen Legierungen. Wie Sie wissen, ist dieses Metall, das so einzigartige Eigenschaften wie eine Kombination aus Leichtigkeit und Festigkeit aufweist, besonders korrosionsanfällig. Diese Technologie wurde auch für eine Reihe anderer Nichteisenmetalle entwickelt: Titan, Magnesium, Zink, Zirkonium und Tantal.

Einige Funktionen

Der untersuchte Prozess verändert neben der Veränderung der mikroskopischen Textur auf der Oberfläche auch die Kristallstruktur des Metalls an der Grenze zum Schutzfilm. Bei einer großen Dicke der Eloxalschicht weist jedoch die Schutzschicht selbst in der Regel eine erhebliche Porosität auf. Um eine Korrosionsbeständigkeit des Materials zu erreichen, ist daher dessen zusätzliche Versiegelung erforderlich. Gleichzeitig bietet eine dicke Schicht eine erhöhte Verschleißfestigkeit, viel mehr als Farben oder andere Beschichtungen, wie z. B. Sprühen. Mit zunehmender Oberflächenfestigkeit wird es spröder, d. h. anfälliger für Risse durch thermische, chemische und Schlagrisse. Risse in der Eloxalschicht beim Prägen sind keine Seltenheit und die erarbeiteten Empfehlungen helfen hier nicht immer weiter.

Erfindung

Zuerst dokumentiertDie aufgezeichnete Verwendung von Eloxal erfolgte 1923 in England, um Wasserflugzeugteile vor Korrosion zu schützen. Anfänglich wurde Chromsäure verwendet. Später wurde in Japan Oxalsäure verwendet, aber heute wird in den meisten Fällen klassische Schwefelsäure verwendet, um eine Eloxalschicht in der Zusammensetzung des Elektrolyten zu erzeugen, was die Prozesskosten erheblich senkt. Die Technologie wird ständig verbessert und weiterentwickelt.

Aluminium

Eloxiert, um die Korrosionsbeständigkeit zu verbessern und für die Lackierung vorzubereiten. Und je nach verwendeter Technologie entweder zur Erhöhung der Rauheit oder zur Schaffung einer glatten Oberfläche. Gleichzeitig ist das Eloxieren allein nicht in der Lage, die Festigkeit von Produkten aus diesem Metall signifikant zu erhöhen. Wenn Aluminium mit Luft oder einem anderen sauerstoffh altigen Gas in Kontakt kommt, bildet das Metall auf seiner Oberfläche auf natürliche Weise eine 2-3 nm dicke Oxidschicht, und auf Legierungen erreicht ihr Wert 5-15 nm.

Die Dicke der eloxierten Aluminiumbeschichtung beträgt 15-20 Mikrometer, dh der Unterschied beträgt zwei Größenordnungen (1 Mikrometer entspricht 1000 nm). Gleichzeitig wird diese erzeugte Schicht zu gleichen Teilen innerhalb und außerhalb der Oberfläche verteilt, dh sie erhöht die Dicke des Teils um die Hälfte der Größe der Schutzschicht. Obwohl das Eloxieren eine dichte und gleichmäßige Beschichtung erzeugt, können die darin vorhandenen mikroskopischen Risse zu Korrosion führen. Außerdem unterliegt die Oberflächenschutzschicht selbst einem chemischen Zerfall.aufgrund der Exposition gegenüber einer Umgebung mit hohem Säuregeh alt. Um diesem Phänomen entgegenzuwirken, werden Technologien eingesetzt, die die Anzahl der Mikrorisse reduzieren und stabilere chemische Elemente in die Oxidzusammensetzung einführen.

Bewerbung

Bearbeitete Materialien sind weit verbreitet. Beispielsweise enth alten in der Luftfahrt viele Strukturelemente untersuchte Aluminiumlegierungen, die gleiche Situation ist im Schiffbau. Die dielektrischen Eigenschaften der Eloxalschicht bestimmten ihren Einsatz in Elektroprodukten. Produkte aus verarbeitetem Material finden sich in verschiedenen Haush altsgeräten, darunter Player, Lampen, Kameras, Smartphones. Im Alltag wird eine eloxierte Eisenbeschichtung verwendet, genauer gesagt seine Sohlen, die seine Gebrauchseigenschaften erheblich verbessert. Beim Kochen können spezielle Teflonbeschichtungen verwendet werden, um ein Anbrennen von Speisen zu vermeiden. Normalerweise sind solche Küchenutensilien ziemlich teuer. Eine Bratpfanne aus nicht eloxiertem Aluminium kann jedoch das gleiche Problem lösen. Gleichzeitig zu geringeren Kosten. Im Bauwesen wird die Eloxalbeschichtung von Profilen zur Montage von Fenstern und anderen Bedürfnissen verwendet. Darüber hinaus ziehen farbenfrohe Details die Aufmerksamkeit von Designern und Künstlern auf sich, sie werden in verschiedenen Kultur- und Kunstobjekten auf der ganzen Welt sowie bei der Herstellung von Schmuck verwendet.

Technologie

Galvanik-Fachbetriebe uBranchen, die als „schmutzig“und gesundheitsschädlich gelten. Daher sind die in einigen Quellen angepriesenen Empfehlungen für den Prozess zu Hause trotz der scheinbaren Einfachheit der beschriebenen Technologien mit äußerster Vorsicht zu genießen.

Eloxalbeschichtungen können auf verschiedene Arten hergestellt werden, das allgemeine Prinzip und der Arbeitsablauf bleiben jedoch klassisch. Gleichzeitig hängen die Festigkeit und die mechanischen Eigenschaften des erh altenen Materials tatsächlich vom Ausgangsmetall selbst, von den Eigenschaften der Kathode, der Stromstärke und der Zusammensetzung des verwendeten Elektrolyten ab. Hervorzuheben ist, dass durch das Verfahren keine zusätzlichen Substanzen auf die Oberfläche aufgebracht werden und die Schutzschicht durch Umwandlung des Ausgangsmaterials selbst gebildet wird. Das Wesen des Galvanisierens ist die Wirkung von elektrischem Strom auf chemische Reaktionen. Der gesamte Prozess ist in drei Hauptphasen unterteilt.

Erste Stufe - Vorbereitung

In diesem Stadium wird das Produkt gründlich gereinigt. Die Oberfläche wird entfettet und poliert. Dann gibt es das sogenannte Ätzen. Es wird durchgeführt, indem das Produkt in eine alkalische Lösung gegeben wird, gefolgt von einem Einbringen in eine saure Lösung. Diese Verfahren werden durch Spülen abgeschlossen, bei der es äußerst wichtig ist, alle chemischen Rückstände, einschließlich schwer zugänglicher Bereiche, zu entfernen. Das Endergebnis hängt weitgehend von der Qualität der ersten Stufe ab.

Zweite Stufe - Elektrochemie

In diesem Stadium wird die eloxierte Aluminiumbeschichtung tatsächlich erstellt. Sorgfältig vorbereitetes Werkstückan H alterungen aufgehängt und zwischen zwei Kathoden in ein Bad mit Elektrolyt abgesenkt. Für Aluminium und seine Legierungen werden Kathoden aus Blei verwendet. Normalerweise enthält die Zusammensetzung des Elektrolyten Schwefelsäure, aber andere Säuren können verwendet werden, z. B. Oxalsäure, Chromsäure, abhängig vom zukünftigen Zweck des bearbeiteten Teils. Oxalsäure wird verwendet, um Isolierbeschichtungen in verschiedenen Farben herzustellen, Chromsäure wird verwendet, um Teile zu bearbeiten, die eine komplexe geometrische Form mit Löchern mit kleinem Durchmesser haben.

Die Zeit, die zum Aufbau einer Schutzschicht benötigt wird, hängt von der Temperatur des Elektrolyten und von der Stromstärke ab. Je höher die Temperatur und je niedriger der Strom, desto schneller der Prozess. In diesem Fall ist der Oberflächenfilm jedoch ziemlich porös und weich. Um eine harte und dichte Oberfläche zu erh alten, sind niedrige Temperaturen und eine hohe Stromdichte erforderlich. Für Sulfatelektrolyten liegt der Temperaturbereich zwischen 0 und 50 Grad und die spezifische Stromstärke zwischen 1 und 3 Ampere pro Quadratdezimeter. Alle Parameter für dieses Verfahren wurden über die Jahre erarbeitet und sind in den einschlägigen Vorschriften und Normen enth alten.

Dritte Stufe - Konsolidierung

Nach Abschluss der Elektrolyse ist das anodisierte Produkt fixiert, dh die Poren im Schutzfilm sind geschlossen. Dies kann durch Einlegen der behandelten Oberfläche in Wasser oder in eine spezielle Lösung erfolgen. Vor diesem Stadium ist eine effektive Lackierung des Teils möglich, da das Vorhandensein von Poren eine gute Absorption ermöglicht. Farbstoff.

Entwicklung der Elox altechnologie

Um einen strapazierfähigen Oxidfilm auf der Oberfläche von Aluminium zu erh alten, wurde ein Verfahren entwickelt, das eine komplexe Zusammensetzung verschiedener Elektrolyte in einem bestimmten Verhältnis verwendet, kombiniert mit einer allmählichen Erhöhung der elektrischen Stromdichte. Es wird eine Art "Cocktail" aus Schwefel-, Wein-, Oxal-, Zitronen- und Borsäure verwendet, und die Stromstärke wird dabei allmählich um das Fünffache erhöht. Durch diesen Effekt verändert sich die Struktur der porösen Zelle der schützenden Oxidschicht.

Besondere Erwähnung verdient die Technologie der Farbänderung eines eloxierten Objekts, die auf unterschiedliche Weise erfolgen kann. Am einfachsten ist es, das Teil unmittelbar nach dem Anodisieren, also vor der dritten Stufe des Prozesses, in eine Lösung mit heißem Farbstoff zu legen. Etwas aufwendiger ist das Einfärben mit Zusatzstoffen direkt in den Elektrolyten. Zusatzstoffe sind in der Regel Salze verschiedener Metalle oder organische Säuren, wodurch Sie die unterschiedlichsten Farbtöne erh alten - von absolut schwarz bis zu fast jeder Farbe aus der Palette.

Empfohlen:

Wie, wo und wie viel wird eine Sberbank-Karte hergestellt?

Sberbank ist eine der beliebtesten Banken in Russland und einigen GUS-Staaten. Dementsprechend ist das Leistungsangebot angemessen, jeder Bürger hat die Möglichkeit, durch Ausgabe einer Sofortkarte sofort Bankkunde zu werden oder Besitzer einer personalisierten Debitkarte zu werden

Woraus besteht Milch? Wie wird Milchpulver hergestellt?

Die Frage, woraus Milch besteht, beschäftigt doch sicher alle. In diesem Artikel werden wir versuchen, Antworten darauf zu finden und viel über dieses aus der Kindheit bekannte Produkt zu erfahren

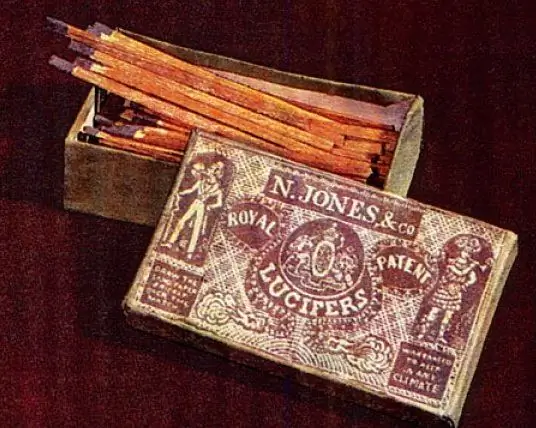

Wie wurden früher Streichhölzer hergestellt und wie werden sie heute hergestellt? Schwedische Spiele

Der Artikel widmet sich der Geschichte der Herstellung von Streichhölzern - von ihren allerersten Prototypen bis zu modernen. Es erzählt auch von den berühmten schwedischen Streichhölzern, der Entwicklung der chemischen Bestandteile des Streichholzkopfes und den Aufklebern für die Schachtel

Wie synthetischer Isoprenkautschuk hergestellt wird

Naturkautschuk hat viele Analoga, und Isoprenkautschuk gilt als einer der am meisten tonnenschweren. Die Industrie stellt eine große Vielf alt von Arten dieser Produkte her, die sich sowohl in den Eigenschaften als auch in der Art der verwendeten Katalysatoren – Lithium, Komplex und dergleichen – unterscheiden

Wie wird ein längselektrisch geschweißtes Stahlrohr hergestellt?

Wo wird heute das längselektrisch geschweißte Stahlrohr verwendet? Dies ist ein Produkt, das unter modernen Bedingungen in verschiedenen Branchen weit verbreitet ist