2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Metrologie ist die Wissenschaft der Messungen, Mittel und Methoden zur Gewährleistung ihrer Einheit sowie Wege zur Erzielung der erforderlichen Genauigkeit. Sein Gegenstand ist die Auswahl quantitativer Informationen über die Parameter von Objekten mit einer bestimmten Zuverlässigkeit und Genauigkeit. Der regulatorische Rahmen für das Messwesen sind Normen. In diesem Artikel betrachten wir das System der Toleranzen und Landungen, das ein Unterabschnitt dieser Wissenschaft ist.

Das Konzept der Austauschbarkeit von Teilen

In modernen Fabriken werden Traktoren, Autos, Werkzeugmaschinen und andere Maschinen nicht in Einheiten oder Zehnern produziert, sondern in Hunderten und sogar Tausenden. Bei einem solchen Produktionsvolumen ist es sehr wichtig, dass jedes hergestellte Teil oder jede Baugruppe während der Montage ohne zusätzliche Schlosseranpassungen genau an ihren Platz passt. Schließlich sind solche Operationen ziemlich mühsam, teuer und nehmen viel Zeit in Anspruch, was in der Massenproduktion nicht akzeptabel ist. Ebenso wichtig ist, dass die in die Baugruppe eingeführten Teile ausgetauscht werden können.für andere gemeinsame Zwecke mit ihnen, ohne dass die Funktion der gesamten fertigen Einheit beeinträchtigt wird. Eine solche Austauschbarkeit von Teilen, Baugruppen und Mechanismen wird als Vereinheitlichung bezeichnet. Dies ist ein sehr wichtiger Punkt im Maschinenbau, der es Ihnen ermöglicht, nicht nur die Kosten für die Konstruktion und Herstellung von Teilen, sondern auch die Produktionszeit zu sparen, außerdem vereinfacht er die Reparatur des Produkts aufgrund seines Betriebs. Austauschbarkeit ist die Eigenschaft von Komponenten und Mechanismen, ohne vorherige Auswahl ihren Platz in Produkten einzunehmen und ihre Hauptfunktionen gemäß den Spezifikationen zu erfüllen.

Gegenteile

Zwei Teile, fest oder beweglich miteinander verbunden, nennt man Paarung. Und der Wert, um den diese Artikulation erfolgt, wird üblicherweise als Paarungsgröße bezeichnet. Ein Beispiel ist der Durchmesser des Lochs in der Riemenscheibe und der entsprechende Wellendurchmesser. Der Wert, bei dem die Verbindung nicht zustande kommt, wird üblicherweise als freie Größe bezeichnet. Zum Beispiel der Außendurchmesser der Riemenscheibe. Um die Austauschbarkeit zu gewährleisten, müssen die Passmaße der Teile immer genau sein. Eine solche Verarbeitung ist jedoch sehr kompliziert und oft unpraktisch. Daher wird in der Technik ein Verfahren verwendet, um austauschbare Teile zu erh alten, wenn mit der sogenannten ungefähren Genauigkeit gearbeitet wird. Sie liegt darin, dass Knoten und Teile für unterschiedliche Betriebsbedingungen die zulässigen Abweichungen ihrer Größen festlegen, unter denen die einwandfreie Funktion dieser Teile in der Einheit möglich ist. Solche Offsets, die für eine Vielzahl von Betriebsbedingungen berechnet werden, sind vorgegeben eingebautein bestimmtes Schema, sein Name ist "ein einheitliches System von Toleranzen und Anlandungen".

Das Konzept der Toleranzen. Mengenmerkmale

Die berechneten Daten des gelieferten Teils auf der Zeichnung, von der die Abweichungen gezählt werden, werden allgemein als Nennmaß bezeichnet. Üblicherweise wird dieser Wert in ganzen Millimetern angegeben. Die bei der Verarbeitung tatsächlich erh altene Größe des Teils wird als Istmaß bezeichnet. Die Werte, zwischen denen dieser Parameter schwankt, werden normalerweise als Grenze bezeichnet. Von diesen ist der maximale Parameter die größte Größenbeschränkung und der minimale Parameter die kleinste. Abweichungen sind die Differenz zwischen Nenn- und Grenzwert eines Teils. In den Zeichnungen wird dieser Parameter normalerweise in numerischer Form bei einer Nenngröße angegeben (der obere Wert ist oben und der untere Wert unten angegeben).

Eingabebeispiel

Wenn in der Zeichnung der Wert 40+0, 15-0, 1 angezeigt wird, bedeutet dies, dass die Nenngröße der Teil ist 40 mm, die größte Grenze ist +0,15, die kleinste ist -0,1 Die Differenz zwischen dem nominellen und dem maximalen Grenzwert wird als obere Abweichung bezeichnet, und zwischen dem Minimum und der unteren. Von hier aus lassen sich die tatsächlichen Werte leicht ermitteln. Aus diesem Beispiel folgt, dass der größte Grenzwert gleich 40 + 0, 15=40,15 mm und der kleinste: 40 - 0, 1=39,9 mm sein wird. Die Differenz zwischen der kleinsten und größten Grenzgröße wird als Toleranz bezeichnet. Berechnet wie folgt: 40, 15-39, 9=0,25 mm.

Lücken und Enge

Lass uns überlegenein konkretes Beispiel, bei dem Toleranzen und Passungen entscheidend sind. Angenommen, wir brauchen ein Teil mit einem Loch 40+0, 1, das auf eine Welle mit den Abmessungen 40-0, 1 passt. -0, 2. Aus der Bedingung ist ersichtlich, dass der Durchmesser für alle Optionen kleiner als das Loch ist, was bedeutet, dass bei einer solchen Verbindung zwangsläufig ein Sp alt auftritt. Eine solche Landung wird normalerweise als beweglich bezeichnet, da sich die Welle frei im Loch dreht. Wenn die Teilegröße 40+0, 2+0, 15 ist, dann ist sie unter allen Bedingungen größer als der Lochdurchmesser. In diesem Fall muss die Welle eingepresst werden und die Verbindung wird behindert.

Schlussfolgerungen

Anhand der obigen Beispiele lassen sich folgende Schlüsse ziehen:

- Gap ist die Differenz zwischen den tatsächlichen Abmessungen der Welle und des Lochs, wenn letzteres größer ist als das erste. Bei dieser Verbindung können sich die Teile frei drehen.

- Vorspannung wird normalerweise als Differenz zwischen den tatsächlichen Abmessungen des Lochs und der Welle bezeichnet, wenn letztere größer als die erste ist. Bei dieser Verbindung werden die Teile eingepresst.

Passungen und Genauigkeitsklassen

Landungen werden normalerweise in feste (heiß, drücken, leichtes Drücken, taub, fest, dicht, angespannt) und bewegliche (Gleiten, Laufen, Bewegung, leichtes Laufen, breites Laufen) unterteilt. Im Maschinenbau und der Messtechnik gibt es bestimmte Regeln, die Toleranzen und Landungen regeln. GOST sieht bestimmte Genauigkeitsklassen bei der Herstellung von Baugruppen mit festgelegten Maßabweichungen vor. Aus der PraxisEs ist bekannt, dass die Details von Straßen- und Landmaschinen ohne Beeinträchtigung ihrer Funktion mit weniger Genauigkeit hergestellt werden können als bei Drehmaschinen, Messinstrumenten und Automobilen. Toleranzen und Passungen im Maschinenbau haben dabei zehn verschiedene Genauigkeitsklassen. Die genauesten von ihnen sind die ersten fünf: 1, 2, 2a, 3, 3a; die nächsten beiden beziehen sich auf mittlere Genauigkeit: 4 und 5; und die letzten drei zu grob: 7, 8 und 9.

Um herauszufinden, in welcher Genauigkeitsklasse das Teil gefertigt werden sollte, tragen Sie auf der Zeichnung neben dem Buchstaben, der die Passung angibt, eine Zahl ein, die diesen Parameter angibt. Beispielsweise bedeutet die Kennzeichnung C4, dass es sich um einen Gleittyp handelt, Klasse 4; X3 - Lauftyp, Klasse 3. Für alle Landungen der zweiten Klasse wird keine digitale Bezeichnung verwendet, da dies am häufigsten vorkommt. Ausführliche Informationen zu diesem Parameter finden Sie im zweibändigen Nachschlagewerk "Tolerances and Fits" (Myagkov V. D., Ausgabe 1982).

Wellen- und Lochsystem

Toleranzen und Passungen werden normalerweise als zwei Systeme betrachtet: Bohrungen und Wellen. Die erste davon zeichnet sich dadurch aus, dass sich in ihr alle Typen mit gleicher Genauigkeit und Klasse auf die gleiche Nennweite beziehen. Löcher haben konstante Werte von Grenzabweichungen. Eine Vielzahl von Landungen in einem solchen System wird als Ergebnis der Änderung der maximalen Abweichung der Welle erh alten.

Die zweite davon zeichnet sich dadurch aus, dass sich alle Typen mit gleicher Genauigkeit und Klasse auf die gleiche Nennweite beziehen. Die Welle hat konstante GrenzwerteAbweichungen. Durch die Änderung der Werte der maximalen Abweichungen der Löcher werden verschiedene Landungen durchgeführt. In den Zeichnungen des Lochsystems ist es üblich, den Buchstaben A und die Welle den Buchstaben B zu bezeichnen. In der Nähe des Buchstabens befindet sich das Zeichen der Genauigkeitsklasse.

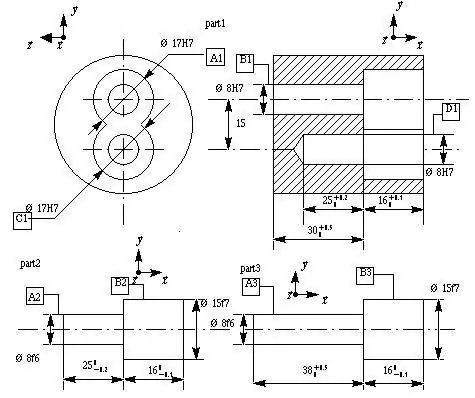

Symbolbeispiele

Wenn auf der Zeichnung "30A3" angegeben ist, bedeutet dies, dass das betreffende Teil mit einem Lochsystem der dritten Genauigkeitsklasse bearbeitet werden muss, wenn "30A" angegeben ist, bedeutet dies, dass dasselbe System verwendet wird, aber die zweite Klasse. Erfolgt die Passung und Passung nach dem Wellenprinzip, so ist die benötigte Bauart bei der Nenngröße angegeben. Beispielsweise entspricht ein Teil mit der Bezeichnung „30B3“der Bearbeitung des Wellensystems der dritten Genauigkeitsklasse.

M. A. Paley („Tolerances and Fits“) erklärt in seinem Buch, dass im Maschinenbau häufiger das Prinzip einer Bohrung als einer Welle verwendet wird. Dies liegt daran, dass weniger Ausrüstung und Werkzeuge benötigt werden. Um beispielsweise ein Loch mit einem bestimmten Nenndurchmesser nach diesem System zu bearbeiten, wird nur eine Reibahle für alle Podeste dieser Klasse benötigt, und es wird ein Begrenzungsstopfen benötigt, um den Durchmesser zu ändern. Bei einem Schaftsystem sind eine separate Reibahle und ein separater Stopfen erforderlich, um sicherzustellen, dass beide innerhalb derselben Klasse passen.

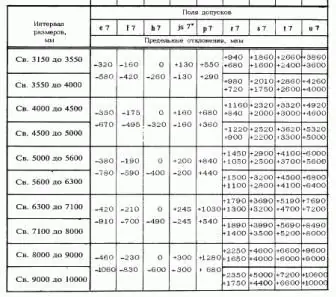

Toleranzen und Passungen: Abweichungstabelle

Zur Bestimmung und Auswahl von Genauigkeitsklassen ist es üblich, spezielle Literatur zu verwenden. Daher sind Toleranzen und Passungen (eine Tabelle mit einem Beispiel ist in diesem Artikel angegeben) in der Regel sehr kleine Werte. Zumum keine zusätzlichen Nullen zu schreiben, werden sie in der Literatur in Mikron (Tausendstel Millimeter) bezeichnet. Ein Mikrometer entspricht 0,001 mm. Üblicherweise werden in der ersten Sp alte einer solchen Tabelle die Nenndurchmesser und in der zweiten die Abweichungen der Bohrung angegeben. Die restlichen Diagramme geben unterschiedliche Landegrößen mit ihren entsprechenden Abweichungen wieder. Das Pluszeichen neben einem solchen Wert zeigt an, dass er zur Nenngröße hinzuaddiert werden soll, das Minuszeichen bedeutet, dass er abgezogen werden soll.

Themen

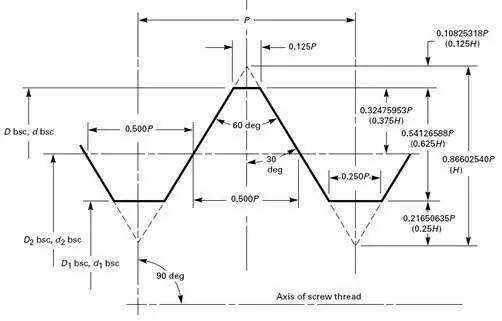

Toleranzen und Passungen von Gewindeverbindungen müssen berücksichtigen, dass die Gewinde nur an den Seiten des Profils zusammengeführt werden, nur dampfdichte Typen können eine Ausnahme bilden. Daher ist der Hauptparameter, der die Art der Abweichungen bestimmt, der durchschnittliche Durchmesser. Toleranzen und Passungen für Außen- und Innendurchmesser sind so eingestellt, dass ein Einklemmen entlang der Gewindetäler und -oberseiten vollständig ausgeschlossen ist. Die Fehler der Verringerung der Außenabmessung und der Vergrößerung der Innenabmessung wirken sich nicht auf den Herstellungsprozess aus. Abweichungen in der Gewindesteigung und im Profilwinkel führen jedoch zum Klemmen des Befestigers.

Sp altgewindetoleranzen

Toleranz- und Spielpassungen sind die häufigsten. Bei solchen Verbindungen ist der Nennwert des mittleren Durchmessers gleich dem größten mittleren Wert des Gewindes der Mutter. Abweichungen werden in der Regel von der Profillinie senkrecht zur Gewindeachse gezählt. Dies wird durch GOST 16093-81 bestimmt. Toleranzen für den Gewindedurchmesser von Muttern und Schrauben werden je nach angegebenem Genauigkeitsgrad (angegeben durch eine Zahl) zugeordnet. Akzeptiertdie nächste Reihe von Werten für diesen Parameter: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. Für sie sind keine Toleranzen eingestellt. Die Platzierung der Gewindedurchmesserfelder relativ zum Nennprofilwert hilft, die Hauptabweichungen zu bestimmen: die oberen für die Außenwerte der Schrauben und die unteren für die Innenwerte der Muttern. Diese Parameter hängen direkt von der Genauigkeit und dem Verbindungsschritt ab.

Toleranzen, Passungen und technische Maße

Für die Herstellung und Bearbeitung von Teilen und Mechanismen mit festgelegten Parametern muss der Dreher eine Vielzahl von Messwerkzeugen verwenden. Üblicherweise werden für grobe Messungen und zur Überprüfung der Abmessungen von Produkten Lineale, Messschieber und Innenlehren verwendet. Für genauere Messungen - Messschieber, Mikrometer, Messgeräte usw. Jeder weiß, was ein Lineal ist, also werden wir nicht darauf eingehen.

Der Messschieber ist ein einfaches Werkzeug zum Messen der Außenmaße von Werkstücken. Es besteht aus einem Paar schwenkbarer gebogener Beine, die auf derselben Achse befestigt sind. Es gibt auch einen Federsattel, der mit Schraube und Mutter auf die gewünschte Größe eingestellt wird. Ein solches Tool ist etwas bequemer als ein einfaches, da es den angegebenen Wert beibehält.

Der Messschieber ist für interne Messungen ausgelegt. Es gibt einen regulären und einen Frühlingstyp. Das Gerät dieses Werkzeugs ähnelt einem Bremssattel. Die Instrumentengenauigkeit beträgt 0,25 mm.

Ein Messschieber ist ein präziseres Gerät. Sie können sowohl äußere als auch innere Oberflächen messen.bearbeitete Teile. Der Drechsler verwendet bei der Arbeit an einer Drehmaschine einen Messschieber, um die Tiefe einer Nut oder Leiste zu messen. Dieses Messwerkzeug besteht aus einem Schaft mit Teilung und Backen und einem Rahmen mit einem zweiten Backenpaar. Mit Hilfe einer Schraube wird der Rahmen auf der Stange in der gewünschten Position fixiert. Die Messgenauigkeit beträgt 0,02 mm.

Tiefenmesser - Dieses Gerät dient zum Messen der Tiefe von Rillen und Hinterschneidungen. Darüber hinaus können Sie mit dem Werkzeug die korrekte Position der Leisten entlang der Länge des Schafts bestimmen. Das Gerät dieses Geräts ähnelt einem Messschieber.

Mikrometer werden verwendet, um den Durchmesser, die Dicke und die Länge des Werkstücks genau zu bestimmen. Sie liefern Messwerte mit einer Genauigkeit von 0,01 mm. Das Messobjekt befindet sich zwischen Mikrometerschraube und festem Absatz, die Justierung erfolgt durch Drehen der Trommel.

Innenlehren werden für genaue Messungen von Innenflächen verwendet. Es gibt feste und verschiebbare Geräte. Diese Werkzeuge sind Stäbe mit Messkugelenden. Der Abstand zwischen ihnen entspricht dem Durchmesser des zu bestimmenden Lochs. Die Messgrenzen für das Innenmaß liegen bei 54-63 mm, mit einem Zusatzkopf können Durchmesser bis 1500 mm bestimmt werden.

Empfohlen:

Technologische Prozesse im Maschinenbau. Automatisierte Prozessleitsysteme

Der technologische Prozess ist die Grundlage jedes Produktionsvorgangs. Es umfasst eine Reihe von Verfahren, die in einer bestimmten Reihenfolge ausgeführt werden und deren Wirkung darauf abzielt, Form, Größe und Eigenschaften des hergestellten Produkts zu ändern. Die wichtigsten Beispiele für technologische Prozesse sind mechanische, thermische, Kompressionsbearbeitung sowie Montage, Verpackung, Druckbehandlung und vieles mehr

Gewindearten im Maschinenbau

Ein Gewinde ist eine verzierte Spirale mit konstanter Steigung, die auf eine konische oder zylindrische Oberfläche aufgebracht wird. Es ist das Hauptelement zum Verbinden von zwei Arten von Befestigungselementen. Bisher sind im allgemeinen Maschinenbau die wichtigsten Außen- und Innengewinde metrisch