2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-06-01 07:13:32

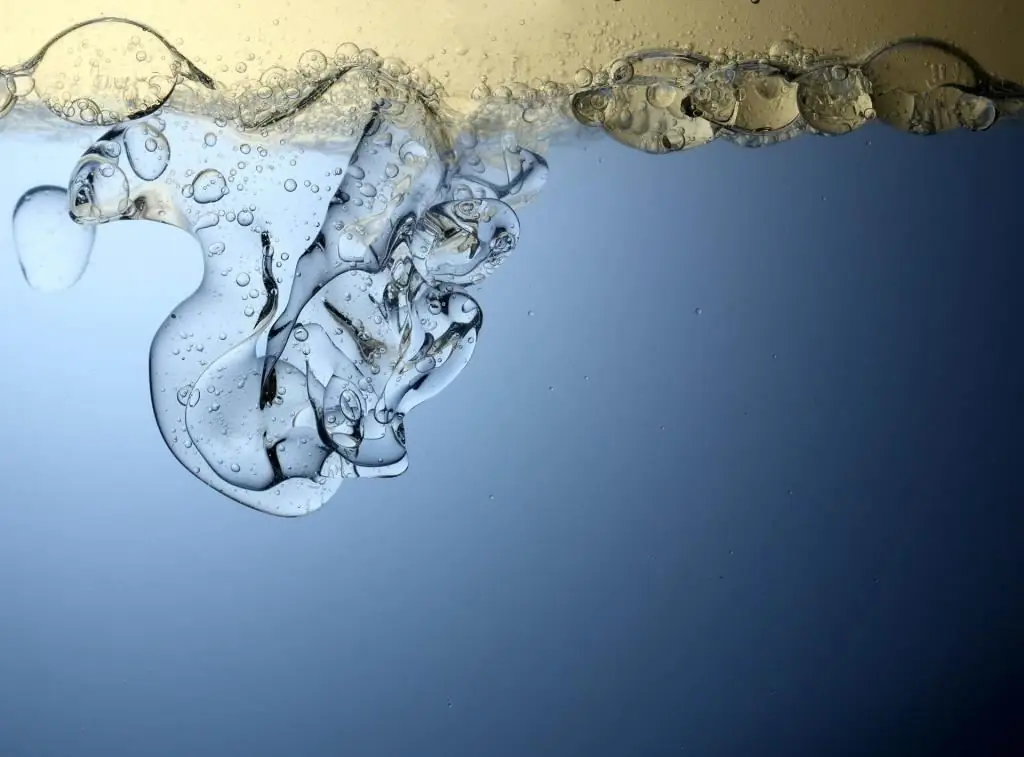

Prozesse zur Ausbeutung von Ölquellen in den Feldern werden oft von Überschwemmungen der behandelten Formationen begleitet, gegen die sich stabile Wasser-Öl-Emulsionen bilden. Das Ergebnis ist die Bildung von Niederschlägen, die die Viskosität der Mischung erhöhen und ihren Pourpoint erhöhen. In diesem Zustand müssen die Ressourcen einer Primärverarbeitung unterzogen werden, von denen eine die Stabilisierung von Öl und verwandten Emulsionen ist.

Eigenschaft des verarbeiteten Materials

Neben vorbereitenden Prozessen zur Entsalzung und Entwässerung wird die Stabilisierung von öligen Materialien angewendet, die mit flüssigen Fremdphasen und Partikeln verunreinigt sind. Wie bereits erwähnt, handelt es sich hauptsächlich um Wasser-Emulsions-Mischungen, die oberflächenaktive Komponenten enth alten. Das Vorhandensein von Emulgatoren wiederum macht die Emulsion stabiler und immun gegen äußere Faktoren. Wirkung, die auf natürliche Weise verhindert, dass sich die Ölfraktion auf molekularer Ebene ablöst. Die Zusammensetzung kann auch mechanische Verunreinigungen, Schwermetallelemente, Harze und Paraffine enth alten. Unter natürlichen Bedingungen ist die Ölstabilisierung ein dynamischer Prozess, der durch die Eigenschaften der konkurrierenden Adsorption von emulgierenden Komponenten an Wassertröpfchen bestimmt wird. Die Bestimmung der Zusammensetzung der Grenzflächenschichten einer bestimmten Emulsion ermöglicht es Ihnen, die Eigenschaften ihres Stabilisators herauszufinden und die effektivste Methode der Exposition auf industrieller Ebene in einer künstlichen Umgebung auszuwählen.

Wozu dient die Stabilisierung?

Physikalisch-chemische Stabilisierungsverfahren in der Öl- und Gasindustrie können mehrere Aufgaben haben. Zunächst sind die Mängel der Ölfördertechnologien zu erwähnen, die sich im Verlust leichter Fraktionen einer nützlichen Substanz äußern. Andererseits werden eine Reihe von Schlämmen und schädlichen flüchtigen Gasen zurückgewonnen und zusammen mit der Ölphase direkt zu den Reinigungsschritten transportiert. Die Technologie der Ölstabilisierung wiederum kann je nach Aktivität von Emulgatoren und anderen Wirkstoffen in der Zusammensetzung der Emulsion sowohl Konservierungsfunktionen übernehmen als auch als Trennmittel wirken. Im ersten Fall wird die Emulsionsversiegelungswirkung bereitgestellt, die es ermöglicht, leichte und schwere Kohlenstofffraktionen zusammen mit der Ölbasis auszuführen, die in der Öl- und Gasindustrie verwendet werden können. Was die Trennung betrifft, werden im Rahmen dieser Funktion die Phasen Öl, Wasser, Gas, mechanische Verunreinigungen und andere Schlämme getrenntEinschlüsse. Darüber hinaus ist zu betonen, dass die Trenntechnik selbst keineswegs die automatische Freisetzung anderer Komponenten als Öl bedeutet. Die Zusammensetzung kann auch nützliche Fraktionen enth alten, aber ihre Weiterverarbeitung erfolgt getrennt von Öl.

Funktionsprinzip des Stabilisierungsprozesses

Technologie kann hauptsächlich auf zwei Arten hergestellt werden - durch Trennung und durch Gleichrichtung. Im ersten Fall werden die begleitenden Gasphasen und Kohlenwasserstoffe getrennt. Beispielsweise kann die Trennung als Verdampfungsprozess organisiert werden, der durch Temperatur- und Druckänderungen in der Arbeitskammer bereitgestellt wird. Was ist der Prozess der Ölstabilisierung durch Rektifikation? Auch bei diesem Verfahren werden bestimmte Phasen getrennt, der Schwerpunkt liegt jedoch auf dem Prozess des Erhitzens der Emulsion. In beiden Fällen werden die Parameter und zusätzlichen Verarbeitungsprozesse durch die Anforderungen für bestimmte Fraktionen festgelegt, die isoliert oder in der Zusammensetzung gelagert werden müssen.

Technologischer Stabilisierungsprozess

Im erweiterten Schema lässt sich die Stabilisierung von Wasser-Öl-Emulsionen durch folgenden Ablauf darstellen:

- Untersuchung einer Probe der extrahierten Emulsion. Unter Laborbedingungen werden auf der Grundlage der Analyse der Probe die Zusammensetzung, Dichte, Viskosität, Flüchtigkeit, Entflammbarkeit und andere Eigenschaften der Mischung bestimmt.

- Vorbereitung für den chemischen Demulgierungsprozess. Wärme wird normalerweise verwendet, um die Viskosität der Emulsion zu verringern und die weitere Trennung zu erleichtern.

- Noch festzulegenTrenntechnik - Schwerkraft, elektromechanisches oder elektrochemisches Verfahren.

- Direkt der Prozess der Ölstabilisierung, bei dem mehrere Phasen freigesetzt werden. Darüber hinaus können Technologien zur Aufbereitung des abgetrennten Öls für Produktionsvorgänge hergestellt werden.

- Modifikation isolierter Produkte mit aktiven Chemikalien.

Öl zur Stabilisierung vorbereiten

Vor dem Beginn der technologischen Prozesse der Primärbehandlung durchläuft das Öl mehrere Transportknotenpunkte, in denen Vorreinigungspunkte organisiert werden können. Dies kann eine allgemeine Filtration sein, die die Emulsion von großen Sand- und Schlammpartikeln befreit. Vom Feld bis zur nächsten Rohöllagerstätte durchläuft das Produkt mehrere Messstationen, an denen auch Primärproben entnommen und das verlorene Volumen erfasst werden. In der Primärtrenneinheit wird der Rohstoff in bestimmten Mengen von Formationswasser und Begleitgas getrennt. Öl ist in entgastem und dehydriertem Zustand teilweise für Stabilisierungsprozesse geeignet, dies ist jedoch nicht die Hauptanforderung. Darüber hinaus kann Rohöl ohne Vorreinigung an Sammelstellen gesammelt und in diesem Zustand zu Verarbeitungsanlagen geleitet werden - dann werden Entsalzungs-, Entwässerungs- und Stabilisierungsverfahren in einer anderen Reihenfolge durchgeführt. Heute werden auch komplexe Reinigungs- und Trennanlagen eingesetzt, in denen in einem einzigen Verarbeitungszyklus eine Gruppe von technologischen Prozessen zur Aufbereitung von Rohstoffen für einen Produktionsvorgang abläuft.

Einstellung fürden Stabilisierungsprozess sicherstellen

Am häufigsten werden universelle handelsübliche Separatoren zur Stabilisierung eingesetzt. Sie sind in Öl- und Gastransportnetze integriert und arbeiten nach dem Prinzip des Flow-Through-Service. Die typische Bauform ist ein zylindrischer Schwerkraftabscheider mit Abzweigrohren zum Anschluss an Rohrleitungen und Kommunikationskanälen zur Stromversorgung. Das Design der Ölstabilisierungseinheit (OSN) sieht mehrere Abschnitte mit einem Verteiler vor, durch die die getrennten Phasen über verschiedene Kanäle transportiert werden. Öl beispielsweise wird zur anschließenden Abscheidung von eingeschlossenen Gasblasen einer Absetzeinheit zugeführt. Hydrozyklon-Doppeltankabscheider arbeiten nach dem Prinzip der Zentrifugalkräfte und trennen Öl und Gas in getrennte Ströme.

Ausrüstung für Ölstabilisierungs- und Raffinationsprozesse

Das kombinierte Verfahren der Ölbehandlung umfasst in diesem Fall die Implementierung von Prozessen zur Reinigung des Produkts von leichten Mercaptanen und Schwefelwasserstoff. Unter den Bedingungen des Ölfeldes ist dies die optimale Kombination von Methoden zur Vorbereitung von Rohstoffen für weitere Produktionsschritte. Im allgemeinen technologischen Prozess der Reinigung und Stabilisierung werden Erwärmung, Dampfsprühen, Gastrennung und Entfernung gereinigter Rückstände verwendet. Eine wichtige Bedingung ist die Druckregelung im Bereich von 0,1 bis 0,2 MPa bei Temperaturen bis 160 ° C. Bei Verwendung eines richtig ausgewählten Strippmittels ist es möglich, eine qualitativ hochwertige Ölstabilisierung auf den Feldern mit dem notwendigen zu erreichenAuswahl an Destillaten. Die Qualität des Endprodukts steigt mit dem schnellen Abfall von Temperatur und Druck, was die Intensität der Trennung von Gemischen erhöht.

Gerät für Destillationskolonnen

Komplexe Multifunktionsanlagen nutzen Säulengruppen, um Logistikvorgänge einzusparen. Jeder von ihnen führt einen bestimmten technologischen Prozess durch, und zugehörige Verfahren finden in der gemeinsamen Infrastruktur auf verschiedenen Ebenen statt. In diesem Fall kommen Ölstabilisierungskolonnen mittels Rektifikation in Betracht. In der Regel wird dieser Vorgang nach den Prozessen der Entwässerung und Entsalzung organisiert. Die Kolonne hat einen Wärmetauscher, in dem das Öl auf die optimale Temperatur erhitzt wird, wonach es in Form eines Dampf-Gas-Flüssigkeits-Gemischs entfernt und in Phasen getrennt wird. Auf speziellen Platten des Gleichrichters werden die flüssigen Phasen mit einem Strippmittel berieselt. Anschließend können je nach Anforderung an das gewählte Destillat die Prozesse der Kühlung und Anreicherung mit weiteren Wirkstoffen folgen.

Positive Stabilisierungseffekte

Die technologische Organisation von Ölaufbereitungsprozessen erfordert erhebliche Energiekosten. Die Komplexität solcher Verfahren liegt auch darin begründet, dass sie oft ohne große infrastrukturelle Unterstützung im Feld durchgeführt werden. Die Stabilisierung des Öls in den frühen Stadien der Raffination bietet jedoch die folgenden Vorteile:

- Reduzierung des Volumens überschüssiger Fraktionen, die vor der Produktion zu Feinlinien geschickt werden.

- Vereinfachung der technologischen Schemata für die Ölbehandlung in Öl- und Gasanlagen.

- Verbesserung der Sicherheit beim Öltransport durch die vorläufige Entfernung schwefelh altiger Verbindungen.

- Erhöhung des Volumens von kommerziellem Öl aufgrund der Erh altung nützlicher Kohlenwasserstoffkomponenten.

- Geringe Anforderungen an verarbeitete Rohstoffe.

Schlussfolgerung

Stabilisierungsmethoden gehören zum allgemeinen Prozess der Reinigung von Wasser-Öl-Emulsionen, haben aber ihre eigenen Besonderheiten in der Anwendung. Erstens ist es ein flexibles Verfahren für seinen beabsichtigten Zweck. Es kann sowohl zum Zwecke der Konservierung bestimmter Elemente in der Zusammensetzung während der Gewinnung und des Transports der Ressource als auch zur Trennung unter Entfernung unnötiger Komponenten durchgeführt werden. Zweitens konvergieren die Stabilisierungsmethoden in der Ausführungstechnologie mit den allgemeinen Techniken der physikalischen und chemischen Aufbereitung von Öl- und Gasrohstoffen, jedoch mit gewissen Unterschieden in den Parametern der Exposition gegenüber aktiven Medien.

Empfohlen:

Zuckergewinnung aus Zuckerrüben: Technologiebeschreibung

Zuckerproduktion ist das Vorrecht großer Fabriken. Schließlich ist die Technik recht komplex. Rohstoffe werden auf kontinuierlichen Produktionslinien verarbeitet. Zuckerproduktionsanlagen befinden sich in der Regel in unmittelbarer Nähe zu Zuckerrübenanbaugebieten

Rohrbiegen: Technologiebeschreibung, Merkmale und Methoden

Ein Kunststoffrohr ist ein PVC-Produkt mit einer Verstärkungsschicht im Inneren. Dank der rasanten Entwicklung moderner Technologie ersetzten solche Materialien schnell schwere und sperrige Gusseisenrohre aus der Bauindustrie. Daher stellt sich zu Hause bei der Anordnung einer Fußbodenheizung und der Installation eines Wasserversorgungssystems häufig die Frage, wie Rohre zu biegen sind. In unserem Artikel finden Sie eine Beschreibung der Technologie, Merkmale und Methoden der Verarbeitung von PVC-Rohren

Schutzgasschweißen: Technologiebeschreibung, Modi, Methoden

Schutzgasschweißen ist ein Verfahren, das die Qualität des Arbeitsergebnisses stark verbessert. Diese Technologie hat eine Reihe von Funktionen. Vor der Anwendung muss sich der Meister mit den Grundlagen des Lichtbogenschweißens vertraut machen, das in einer Schutzgasumgebung durchgeführt wird. Die Merkmale dieser Technologie werden in dem Artikel besprochen

Vakuummetallisierung - Technologiebeschreibung, Gerät und Bewertungen

Der Artikel ist der Vakuummetallisierung gewidmet. Berücksichtigt werden die Merkmale der Technik, das Gerät des verwendeten Equipments, Bewertungen etc