2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:32

Wie die Praxis zeigt, ermöglichen konventionelle Angusssysteme in modernem Design eine konturenscharfe Endformung des fertigen Produktes. In einigen Fällen werden spezielle Konstruktionen verwendet, wenn das Metall einer langen und komplexen Umwandlung unterzogen wird. Diese Einheiten sind mit einem kreisförmigen Verteiler ausgestattet, um die Füllbedingungen zu verbessern.

Seitenmodifikationen

Side-Gate-Anlagen sind mit Einspeisungen ausgestattet, die rechtwinklig zum Gate angeordnet sind. Dieser Typ wird häufig in Ein- und Mehrschlitzwerkzeugen verwendet.

Bei der Annäherung an den Arbeitshohlraum hat der Speiser eine reduzierte Dicke und aggregiert mit dem Einlasselement, dessen Querschnitt die durch den Formhohlraum strömende Metallmenge beeinflusst. Bei seitlichen Beschickern bewegt sich das Rohmaterial entlang der Trennebene mit anschließender Befüllung des unteren Teils der Arbeitskammer. In diesem Fall sind die Lüftungskanäle blockiert, was das Entfernen von Luft erschwert. Daher sind Seitenanschnittsysteme für flache Werkstücke am effektivsten.

Wenn Sie den Hohlraum in den beweglichen Teil des Geräts verschieben, verhindert auch das unter Druck stehende Metall das EntfernenLuftblasen aus der Tiefe. Es ist erwähnenswert, dass beim Gießen von Teilen mit großen senkrecht angeordneten Mittelstäben eine Reihe von Fehlern auftreten können.

Merkmale des seitlichen Angusses

Die Platzierung des Seiteneinzugs entlang der Tangentenlinie ermöglicht es Ihnen, den Frontalaufprall und die Turbulenzen zu nivellieren. Der Guss hat ein breites Element, das senkrecht zum Kern eingestellt ist, und es gibt auch große Luftanschlüsse. Dadurch gibt es keine Luftporosität und Gegenstrahlen.

Mit tangentialen Angüssen erhält man Ringguss in höchster Qualität, vorausgesetzt, die Breite des Teils entspricht der des Werkstücks. Es ist unvernünftig, einen solchen Mechanismus beim Gießen von Ringrohlingen mit abgestuftem Durchmesser und massiven Teilen zu verwenden. Dies liegt daran, dass das Metall beim Drehen wirbelt, was sich negativ auf die Füllung des Mittelteils auswirkt und Lücken darin bildet. Zur Lösung des Problems wird ein Anguss mit größerem Durchmesser verwendet.

Die Berechnung des Angusssystems erfordert die Berücksichtigung der Breite des Ansaugkrümmers und seiner Platzierung. Diese Faktoren beeinflussen die Qualität des Gusses. Es sollte beachtet werden, dass, wenn sich der Anguss in der Nähe des breiten Teils des Werkstücks befindet, das Metall in einem breiten Strom fließt, wirbelt und die Lüftungsschlitze vorzeitig füllt. Wird das System an der Schmalseite des Bauteils montiert, fließt das Material ohne nennenswerte Turbulenzen an den Wänden entlang.

Zentralkanalsysteme

Zentrale Variationen werden zum Gießen von Brammen mit verwendetein freies Mittelfeld (Rahmen, Ringe) ist vorgesehen. Sie werden auch verwendet, um kastenförmige und zylindrische Teile mit einer offenen Mittelkavität herzustellen.

Dieses Konstruktionsmerkmal ermöglicht es Ihnen, den Anguss in der Mitte der Achse von der Vorderseite her zu montieren. In diesem Fall können mehrere Feeder verwendet werden. Mittellöcher werden bei der Herstellung von Teilen mit Hohlräumen verwendet, deren Boden ein Loch aufweist. Eine Stange wird hindurchgeführt und verwandelt sich in einen Teiler. Dieses Element kann streng mittig oder versetzt verlaufen, was es ermöglicht, die Form asymmetrisch zum Laufelement in der Kavität zu platzieren.

Zu den Vorteilen von Mittelkanalsystemen für den Spritzguss gehören:

- Es ist möglich, den Arbeitsraum mit mehreren Speisern zu füllen, ohne dass entgegenkommende Metallstrahlen entstehen.

- Das Design hat das gleiche Temperaturregime aller Arbeitsflächen, was den Ausschluss von Oberflächendeformationen gewährleistet.

- Garantiert eine deutliche Verkürzung des Metallweges ohne zusätzlichen Strahl aus der Kompressionskammer.

- Sorgt für die gleiche Richtung des Metallzuflusses und der Luftabfuhr.

Für den korrekten Betrieb des Geräts und die Beseitigung von Turbulenzen muss der Strahl parallel zum Mittelstab und zu den Formwänden gerichtet sein.

Angüsse verwenden

Die betrachteten Geräte werden ausschließlich in Formen mit einer funktionierenden Steckdose verwendet. Das Gießen von dünnwandigen Rohlingen erfordert die Installation mehrererFeeder. Um mit einem dickwandigen Teil und einer schwachen Straffung zu arbeiten, reicht ein Element aus. Es wird tangential zum Einlassfach installiert, wodurch Sie Luftverunreinigungen so weit wie möglich entfernen können, wenn Metall von einer Seite eintritt.

Die Bearbeitung großer Werkstücke in Kasten- und Korpusform erfolgt über mehrere zentrale Typenzuführungen. Auf diese Weise können Sie alle entfernten Bereiche des Arbeitsraums mit Strom versorgen und das Auftreten eines kontinuierlichen Strahls ausschließen, der zu einer Delaminierung des Rohmaterials führt. Der Gesamtwert der Speiser steigt, und die Vorteile der zentralen Gussform zeigen sich, wenn der Querschnitt des Eingangselements so weit überschritten wird, dass der Arbeitsraum ohne Unterbrechungen des Flüssigmetallstrahls an jedem Speiser mit Strom versorgt wird.

Direktzuführungen

Zentraleinspeisungen ohne Trennstege werden für Gusskonstruktionen verwendet, deren Konfiguration den Einbau von seitlichen Gegenstücken nicht zulässt. In diesem Fall werden die Elemente des Angusssystems direkt auf das Teil montiert, sie dienen auch als Zuführung. Beim Gießen von dickwandigen Kompaktrohlingen, die von Großprofilspeisern mit geringer Geschwindigkeit verarbeitet werden, ist der Einsatz direkter Modifikationen sinnvoll.

Das Befüllen unter solchen Bedingungen ist nicht besonders schwierig. Das Hauptaugenmerk liegt auf der Versiegelung des Metalls mit Enddruck. Optimale Ergebnisse im Prozess werden erzielt, wenn die Belastung des Rohmaterials nicht vor der Öffnungszeit der Arbeitsform (Kammer des Presslings) entfernt wirdTyp).

Rundkollektormodelle

Ähnliche Angusssysteme für Stahlguss kommen zum Einsatz, wenn es nicht möglich ist, mit einem Speiser alle entfernten Teile des Arbeitsraums ausreichend zu füllen. Der Hauptzweck der Einheit besteht darin, alle peripheren Kompartimente synchron mit Metall zu versorgen, wonach das Rohmaterial über mehrere Einlasselemente in schwer zugängliche Stellen gelangt.

Diese Ausführung bietet sich an, wenn vom Anguss entfernte Teile vorhanden sind, die nicht in die Standard-Gesamtabmessungen passen. Außerdem eignet sich eine solche Ausgest altung zum Gießen von Gitterrohlingen, die aufgrund der dünnwandigen Struktur in der Fertigung erschwert sind. Dies ist besonders wichtig, wenn Stangen in der Nähe von entfernten Fächern installiert sind. Beim Abklingen des Gitters tritt beim Aufeinandertreffen zweier Strahlen in engen Taschen praktisch kein Wirbelhindernis auf, im Gegensatz zu einem ähnlichen Vorgang in großvolumigen Hohlräumen.

Betrieb

Kreiskommutator-Gießanlagen werden zur Bearbeitung kleiner, dünnwandiger Zahnräder mit großer Teilung und Tribok eingesetzt. Vom Sammler werden jedem Zahn Speiser mit kleinem Querschnitt und einer Dicke von ca. 0,5 mm zugeführt.

Durch den Einsatz von Richtspeisern ist es möglich, auch an schwer zugänglichen und schlecht belüfteten Stellen Luft aus dem Metall zu verdrängen. Sie eignen sich optimal für das Erschmelzen von Rohlingen in Kasten- und Schalenbauweise. Das Design vermeidetverursacht Frontalaufprall und übermäßigen Wirbel.

Presseformular

Dieses Gießereielement ist ein komplexes Gerät zur Herstellung von Metall-, Polymer- und Gummiprodukten in verschiedenen Formen. Die Einheit wird zum Gießen einer Vielzahl von Produkten unter Druck von Spritzgussmaschinen verwendet. Die Form kann von mehreren Arten sein:

- Mechanischer Typ.

- Halbautomatisch oder automatisch.

- Feste und abnehmbare Befestigung.

- Mit horizontaler und vertikaler Teilungsebene.

Die Baugruppe besteht aus einer festen Matrize und einem aktiven Teil. Die Formhohlräume dieser Teile sind umgekehrt gest altet, was es ermöglicht, den erforderlichen Abdruck des Werkstücks bereitzustellen. Die Rohstoffzufuhr erfolgt über ein Schleusensystem, die Temperaturregelung erfolgt über im Kühlkreislauf zirkulierendes Wasser.

Empfohlen:

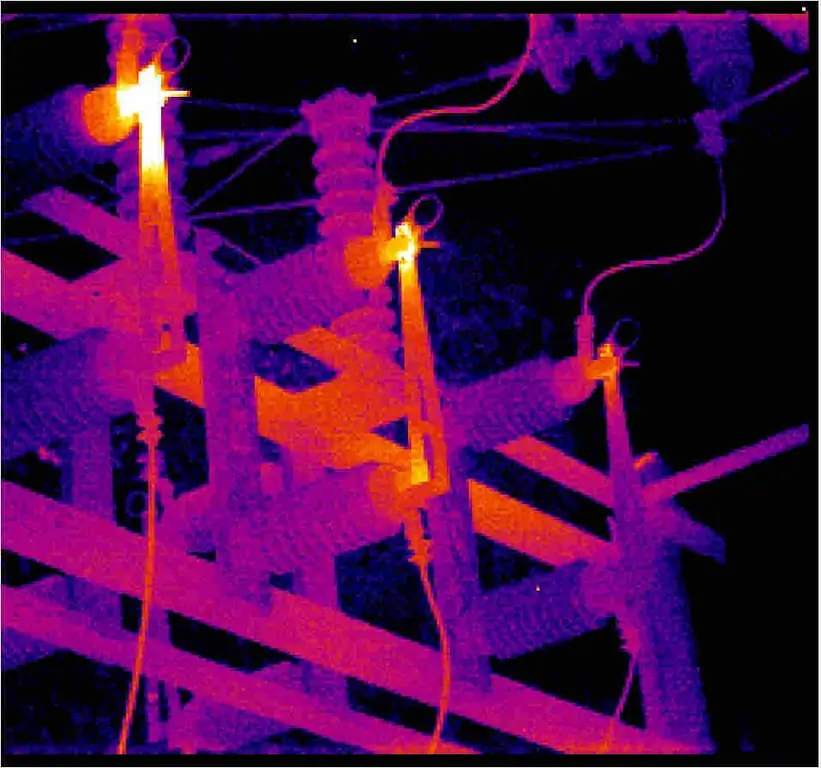

Wärmebildkontrolle elektrischer Geräte: Konzept, Funktionsprinzip, Typen und Klassifizierung von Wärmebildkameras, Anwendungs- und Nachweismerkmale

Die Wärmebildkontrolle elektrischer Geräte ist eine effektive Methode, um Defekte an elektrischen Geräten zu identifizieren, die erkannt werden, ohne die elektrische Installation abzusch alten. An Orten mit schlechtem Kontakt steigt die Temperatur, was die Grundlage der Methodik ist

Gießform: Merkmale, Technik, Typen

Einer der wichtigsten Prozesse in der Industrie ist das Gießen verschiedener Teile, Rohstoffe und anderer Dinge. Um das gewünschte Ding jedoch erfolgreich herzustellen, muss eine Form dafür hergestellt werden, die das Endergebnis weitgehend bestimmt

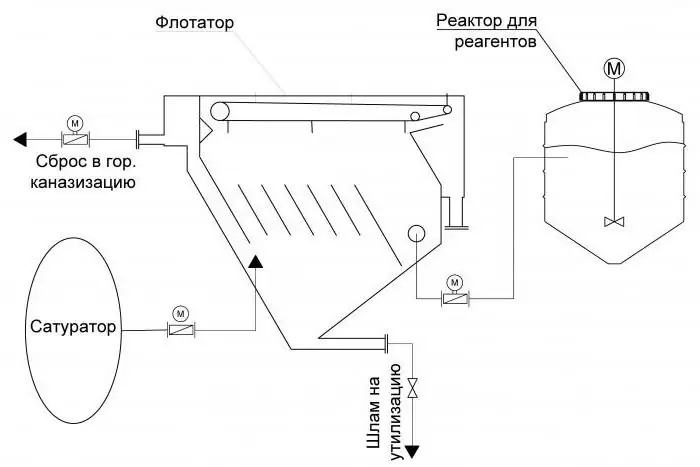

Industrielle Flotationsmaschinen zur Abwasserbehandlung: Typen, Geräte, Funktionsprinzip

2017 wurde in Russland zum Jahr des Umweltschutzes erklärt, und deshalb stellt die Umwelterziehung eine der Aufgaben für dieses Jahr dar. Das bei der wirtschaftlichen Tätigkeit von Unternehmen anfallende Abwasser enthält eine große Menge an Schadstoffen in Konzentrationen, die die zulässigen und normative. In der Regel sprechen wir von Schwermetallen (Eisen, Nickel, Kupfer, Blei, Quecksilber, Cadmium etc.), Ölprodukten, Schwebstoffen, Aluminium und Tensiden. Diese Stoffe, die in Gewässer gelangen, verstoßen gegen die Normen

Geräte für die Landwirtschaft: Klassifizierung und Typen, Zweck und Anwendung

Die moderne Industrie produziert eine Vielzahl von Geräten für die Landwirtschaft. Das können zum Beispiel Bodenbearbeitungsgeräte sein, aber auch Futter, Ernte oder Aussaat. Traktoren sind natürlich auch auf landwirtschaftlichen Betrieben weit verbreitet

Melkmaschinen für Kühe: Typen, Geräte, Eigenschaften

Melkmaschinen machen sich schnell genug bezahlt und werden bald zu einem Plus, im Gegensatz zu Arbeitern, die immer bezahlt werden müssen