2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:20

Die Herstellung von Rohren unterscheidet sich je nach Herstellungsmaterial, Verwendungszweck der Produkte, Durchmesser, Profil, Verbindungsmethode und anderen technologischen Faktoren. Betrachten Sie die Merkmale der Veröffentlichung dieser Produkte und ihre kurzen Merkmale.

Klassifizierung

Stahlprodukte werden als ver altete Rohre für Sanitär- und andere Systeme eingestuft. Sie sind korrosionsanfällig und benötigen daher eine Schutzbeschichtung. Zink wird oft als solches verwendet, was sich auf den Preisanstieg der Produkte auswirkt.

Gegenstücke aus Gusseisen sind widerstandsfähiger gegen Rost, aber nicht so stark. Sie sind schwer und erfordern eine spezielle, sichere Befestigung beim Verlegen. Von diesen Bauwerken sind Sanitär-, Heizungs- und Kanalisationssysteme ausgestattet.

Metall-Kunststoff-Rohre sind sehr beliebt geworden. Durch die Kombination von Metall und Kunststoff erzielen Sie hervorragende Qualitätsindikatoren. Aus solchen Elementen Rohrleitungen herzustellen, ist überhaupt nicht schwierig. Zu den Nachteilen der Produkte gehören eine schlechte thermische Stabilität und die Möglichkeit von Undichtigkeiten an den Andockstellen.

Plastikrohre gehören dazuverschiedene Arten von Polymerprodukten. Dazu gehören: Nieder-/Hochdruckpolyethylen (HDPE, PVD) und vernetzte Polymermodifikationen. Sie sind leicht, langlebig und korrosionsbeständig. Die Arten unterscheiden sich untereinander in Merkmalen und Eigenschaften, haben aber eine gemeinsame Produktionstechnologie.

Kupferrohre sind die teuerste Option. Das Material zeichnet sich durch hohe technische Parameter, Beständigkeit gegen Feuchtigkeit und extreme Temperaturen aus. Aufgrund ihres Aussehens können solche Produkte zu einer echten Dekoration des Innenraums werden.

Herstellung von Profilrohren

Die Überprüfung beginnt mit den Merkmalen der Herstellung der betrachteten Produkte durch K altverformung. Die Fertigungsanlage ist eine kompakte Maschine, bestehend aus einem Rollensatz, durch den das Rohr geführt wird. Solche Geräte unterscheiden sich in Leistung und Durchsatz. Auf den leistungsstärksten Einheiten können Rohre nicht nur geschweißt, sondern auch nahtlos hergestellt werden.

Unverantwortliche Produkte werden überwiegend auf Vorrichtungen zur Herstellung von Profilmodifikationen hergestellt. Solche Designs eignen sich sowohl für die Möbelindustrie als auch für die Herstellung von Dekorationselementen. Die fraglichen Materialien werden in verschiedenen Unternehmen nachgefragt, sind jedoch nicht für den Einbau geeignet, bei dem ein erhöhter Zuverlässigkeitsindikator erforderlich ist.

Voller technologischer Zyklus

Die Rohrproduktionslinie mit dieser Technologie basiert auf der Verwendung von Spezialblech in Rollen (Streifen). Es kommtdirekt aus Hüttenwerken. Die Dicke der Rohlinge kann variieren, was es uns ermöglicht, Strukturen mit der erforderlichen Zuverlässigkeit für verschiedene Zwecke herzustellen.

Weil der Streifen in der ersten Stufe breiter als erforderlich ist, wird er in Stücke der gewünschten Größe geschnitten. Das Material wird auf einer speziellen Längsschneidemaschine verarbeitet. Der Ausgang sind Bänder mit einer Breite von 50 Millimetern, die zu einem durchgehenden Element verschweißt werden.

Das so entstandene Werkstück wird auf eine Trommel gewickelt, was für einen reibungslosen Ablauf des Prozesses sorgt. Das Band wird einer mit mehreren Tanks ausgestatteten Umformmaschine zugeführt, in der ein rundes Endlosteil entsteht. Dabei wird überwiegend k alter, nicht erhitzter Stahl verwendet.

Die Hauptschritte bei der Herstellung eines Profilrohres

Die obigen Manipulationen führen zur Bildung eines Werkstücks mit offener Naht. Das Rohr wird durch eine Schweißanlage geführt, in der mit Hochfrequenzströmen geschweißt wird. Dabei werden die Produktkanten durch Walzen verdichtet, die Schmelze aus dem Innen- und Außenteil herausgepresst. Der entstehende Grat wird sofort mit einem Cuttermesser entfernt.

Bei der weiteren Herstellung von Rohren mit dieser Technologie wird das Werkstück gekühlt, indem es einer speziellen Emulsionslösung ausgesetzt wird. Das Profilieren eines Teils umfasst die folgenden Schritte:

- Bearbeitung des Rohrs auf Rollen, wodurch es möglich ist, den gleichen Querschnitt über die gesamte Länge der Struktur zu erzielen.

- Ferner wird die Pfeife von vier Positionen aus bearbeitetandere Rollen, nach denen fertige Profilprodukte mit quadratischem oder rundem Querschnitt erh alten werden.

- Für ein ovales Design ist keine zusätzliche Nachbearbeitung auf den zweiten Walzen erforderlich.

Im letzten Schritt werden Profilrohlinge mit dem gewünschten Profil auf die angegebenen Maße geschnitten.

Qualitätskontrolle

Fertige Produkte werden einer Endkontrolle unterzogen. Es gibt zwei Hauptparameter, für die die Analyse durchgeführt wird:

- Die Sichtkontrolle wird von einem Spezialisten durchgeführt, der es ermöglicht, Defekte zu erkennen, die durch Verschleiß der Rollen oder deren Ausfall verursacht wurden.

- Überprüfung mit einem Fehlerdetektor. Es ermöglicht Ihnen, mögliche Probleme im fertigen Produkt zu erkennen, die für das Auge nicht sichtbar sind.

Um innere Spannungen auszugleichen, die im Stahl nach der Verformung auftreten, müssen fertige Rohre in allen Phasen der Herstellung erwärmt und dann natürlich an der Luft abgekühlt werden.

Herstellung von Kunststoffrohren

Produkte aus diesem Material werden im industriellen Bereich und im privaten Bereich eingesetzt. Bei der Herstellung von Polyethylenelementen werden spezielle Maschinen verwendet - Extruder. Sie sind in Scheiben-, Schrauben- und kombinierte Modelle unterteilt. Am häufigsten werden bei der Herstellung von Rohren Schneckenvorrichtungen verschiedener Bauart verwendet. In einem solchen Extruder ist der Hauptteil die Schnecke. Das Funktionsprinzip der Maschine kann mit der Funktionsweise eines mechanischen Fleischwolfs verglichen werden. Einheiten können mit einem oder mehreren Arbeitselementen ausgestattet werden.

Festplatten-Pendants sind in einzelne oder mehrere Festplatten unterteiltModifikationen. Der Extruder bewegt Rohstoffe mit speziellen Elementen, die für Haftung sorgen. Der Hauptvorteil dieser Maschine ist die gute Durchmischung von Polymergranulat. Zu den Nachteilen gehört der niedrige Druck im Arbeitsbereich, der es unmöglich macht, Produkte mit hohen Zuverlässigkeitsparametern und der richtigen geometrischen Form zu erh alten.

Kombinierte Extruder (Schnecken- und Scheibenextruder) umfassen Modelle, die mit beiden Einheiten ausgestattet sind. Verwendet bei der Verarbeitung von Polymeren mit reduzierter Elastizität und Viskosität.

Ausrüstung

Die Produktionslinie für Kunststoffrohre umfasst die folgenden Elemente:

- Extruder.

- Automatischer Fülltrichter für Polyethylengranulat.

- Trockner.

- Automatisierte Steuerung von Produktionsstufen.

- Wechseleinsätze.

- Werkzeug ziehen.

- Vakuumformer und Kalibrator.

- Automatisches Wasserbad-Kühlsystem.

- Förderband.

- Cutter mit Cutter.

- Einstellung zum automatischen Stapeln des fertigen Produkts.

Technologie

Bei der Herstellung von HDPE-Rohren kommt die Extrusions-(Schiebe-)Technologie zum Einsatz. Es besteht in der Homogenisierung, kontrollierten Erweichung und Plastifizierung des Ausgangsmaterials im Extruder. Anschließend wird das fertige Produkt mit einer Spinndüse geformt, gefolgt von Abkühlung und Endkalibrierung.

Jede Polymerrohranlageausgestattet mit einem Aufnahmetrichter des Extruders. Es ist mit granulierten Rohstoffen beladen. Dann tritt das Polymer in den mit Heizelementen ausgestatteten Arbeitszylinder ein. Das Granulat aus dem Ladebereich gelangt in die heißeren Kammern des Tanks, die Rohstoffe werden aufgeschmolzen, homogenisiert, die Schmelze wird dem Formkopf (Matrize) zugeführt.

Letzte Schritte

Der Arbeitskopf bestimmt die Form des Endprodukts und seine Qualitätsmerkmale. Eine technologische Besonderheit ist, dass die Matrize beim Zuführen der Schmelze eine feste Temperaturanzeige hat.

Je nach Ausführung der Köpfe kommen Flach- oder Patronenheizelemente zum Einsatz. Unter Umgehung der Außenmatrize und des Formdorns erhält das Rohr das Aussehen eines fertigen Produkts. Während des Kalibriervorgangs gelangt das Teil in das Vakuumbad, wo die endgültige Formgebung stattfindet. Dies geschieht durch Druck, der das Werkstück gegen die Kalibriervorrichtung drückt. Anschließend werden die Produkte gekühlt und einem mit pneumatischen Gleisklemmen ausgestatteten Förderband zugeführt. In der Endphase der Produktion von Polypropylenrohren wird das Standardschneiden mit einem Cutter oder einer Kreissäge durchgeführt.

Hausgemacht

Wenn Sie sich entscheiden, eine private Linie für die Herstellung von Kunststoffrohren zu gründen, müssen Sie zunächst berücksichtigen, wie hoch die Produktqualität sein wird. Wenn sich die Produkte auf Möbelunternehmen und kleine Bauunternehmen konzentrieren, ist eine kompakte Maschine durchaus geeignet, die die Herstellung von Produkten für Beschläge gewährleistet,Zäune, Zäune und andere unverantwortliche Strukturen.

Um eine Linie zur Herstellung von Polymerelementen zu organisieren, ist oben der erforderliche Gerätesatz dargestellt. Im Folgenden finden Sie eine Liste von Geräten zur Herstellung von Profilrohren aus runden Gegenstücken:

- Profilbiegemaschine.

- Anlage zur Herstellung von Knüppeln aus Rundrohren.

- Schweißautomat.

- Vorrichtung zum Schneiden von Fertigprodukten.

Verbraucherbewertungen

Anwender bemerken die Stärke und Zuverlässigkeit moderner Pfeifen, wenn sie von einem gewissenhaften Hersteller hergestellt werden. Verbraucher schreiben den Vorteilen von Profilstahlprodukten eine hohe Festigkeit, ausgelegt für besondere Betriebsbedingungen sowie zuverlässige Verbindungen zu. Unter den Minuspunkten - viel Gewicht, die Komplexität der Handhabung und des Transports, Korrosionsanfälligkeit.

Kunststoff-Pendants begeistern durch geringes Gewicht, Flexibilität, breite Einsatzmöglichkeiten und Umweltfreundlichkeit. Zu den Nachteilen solcher Rohre gehört die Anfälligkeit für Verformungen durch Erwärmung oder mechanische Beanspruchung.

Empfohlen:

Hühner mit schwarzem Fleisch: Name der Rasse, Foto mit Beschreibung

Hähnchenfleisch ist bekanntermaßen weiß oder leicht gelblich. In den meisten Ländern der Welt wird heute ein solcher Wirtschaftsvogel gezüchtet. In letzter Zeit werden jedoch in Europa und Russland ungewöhnliche Hühner mit schwarzem Fleisch aus China immer beliebter

Derivative HPPs: Beschreibung, Wirkungsweise, wo sie eingesetzt werden

Hydrotechnische Bauwerke werden seit der Antike zur Energiegewinnung genutzt. Heutzutage entwickelt sich auch erfolgreich eine eigene Richtung von Ableitungsstationen. Dabei handelt es sich um Bauwerke, die sich durch eine spezielle Entwässerungsinfrastruktur auszeichnen, die eine effektivere Abflusskontrolle auch unter schwierigen geografischen Bedingungen ermöglicht. Auf der Grundstufe ist für sie die Entschlüsselung von Wasserkraftwerken anwendbar - ein Wasserkraftwerk

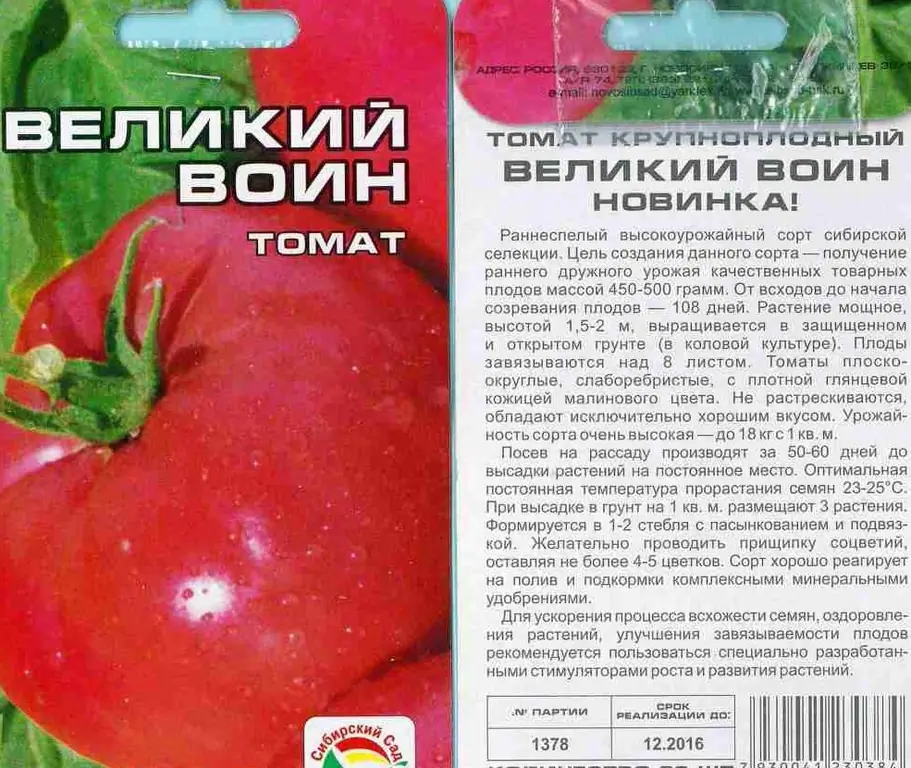

Tomate "großer Krieger": Beschreibung, Eigenschaften, Bewertungen

Die große Kriegertomatensorte wurde vor etwa zehn Jahren gezüchtet. In dieser Zeit ist es bei Liebhabern von großfruchtigen Tomaten beliebt und gefragt geworden. Seine hervorragenden Geschmackseigenschaften werden Kenner dieser Gemüseernte nicht gleichgültig lassen

Welsumer Hühnerrasse: Beschreibung, Inh alt, Vor- und Nachteile, Bewertungen

Für private Haush altsgrundstücke wird die Hühnerrasse nicht immer nach Produktivität ausgewählt, für einige ist das Aussehen wichtig. Es ist schön, wenn Vögel mit hellem Gefieder durch den Hof laufen, die keiner besonderen Pflege bedürfen. Noch besser, wenn äußere Schönheit mit hervorragender Leistung kombiniert wird. Diese Anforderungen werden von der Welzumer Hühnerrasse erfüllt. Sie hat viele positive Eigenschaften, weshalb sie oft in privaten Hinterhöfen angebaut wird

PVC-Rohrproduktion: Technologie, Rohstoffe und Ausrüstung

Schlauchförmige Produkte auf der Basis von Polyvinylchlorid (PVC) werden heute in einer Vielzahl von Bereichen und Industrien, vom Privatsektor bis hin zu großen Öl- und Gasunternehmen, eingesetzt. Aber der Prozess ihrer Konsolidierung auf dem Markt verlief allmählich, da die physikalischen und technischen Eigenschaften des Polymermaterials in einer Reihe von Kriterien den traditionellen metallischen Gegenstücken unterlegen sind. Die moderne Produktion von PVC-Rohren hat jedoch aufgrund der Einführung fortschrittlicher Technologien die Leistung der Produkte erheblich gesteigert