2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Ruß (GOST 7885-86) ist eine Art von industriellen Kohlenstoffprodukten, die hauptsächlich bei der Herstellung von Gummi als Füllstoff verwendet werden, der seine nützlichen Leistungseigenschaften verbessert. Im Gegensatz zu Koks und Pech besteht es aus fast einem Kohlenstoff, es sieht aus wie Ruß.

Geltungsbereich

Ungefähr 70 % des produzierten Rußes werden für die Herstellung von Reifen verwendet, 20 % - für die Herstellung von Gummiprodukten. Außerdem wird technischer Kohlenstoff in der Farben- und Lackherstellung sowie bei der Herstellung von Druckfarben verwendet, wo er als schwarzes Pigment fungiert.

Ein weiteres Einsatzgebiet ist die Herstellung von Kunststoffen und Kabelummantelungen. Hier wird das Produkt als Füllstoff zugesetzt und um Produkten besondere Eigenschaften zu verleihen. Carbon Black wird in kleinen Mengen auch in anderen Industrien verwendet.

Eigenschaft

Carbon Black ist das Produkt eines Prozesses, der die neuesten Engineering- und Kontrolltechniken beinh altet. Aufgrund seiner Reinheit und seines streng definierten Satzesphysikalischen und chemischen Eigenschaften hat es nichts mit dem Ruß zu tun, der als schadstoffh altiges Nebenprodukt bei der Verbrennung von Kohle und Heizöl oder beim Betrieb ungeregelter Verbrennungsmotoren entsteht. Gemäß der allgemein anerkannten internationalen Klassifikation wird Ruß als Carbon Black (schwarzer Kohlenstoff übersetzt aus dem Englischen) bezeichnet, Ruß auf Englisch ist Ruß. Das heißt, diese Konzepte werden derzeit in keiner Weise vermischt.

Die Wirkung der Verstärkung durch das Füllen von Kautschuken mit Ruß war für die Entwicklung der Kautschukindustrie nicht weniger wichtig als die Entdeckung des Phänomens der Vulkanisation von Kautschuk mit Schwefel. In Gummimischungen nimmt Kohlenstoff aus einer Vielzahl von Inh altsstoffen nach dem Gewicht den zweiten Platz ein. Der Einfluss der Qualitätsindikatoren von Ruß auf die Eigenschaften von Gummiprodukten ist viel größer als die Qualitätsindikatoren des Hauptbestandteils Kautschuk.

Verstärkende Eigenschaften

Die Verbesserung der physikalischen Eigenschaften eines Materials durch Einbringen eines Füllstoffs wird als Verstärkung (Verstärkung) bezeichnet, und solche Füllstoffe werden als Verstärker (Ruß, ausgefälltes Siliziumoxid) bezeichnet. Technisches Carbon hat unter allen Verstärkern wirklich einzigartige Eigenschaften. Es verbindet sich schon vor der Vulkanisation mit Kautschuk, und dieses Gemisch kann mit Lösungsmitteln nicht vollständig in Ruß und Kautschuk getrennt werden.

Die Festigkeit von Kautschuken auf Basis der wichtigsten Elastomere:

| Elastomer | Zugfestigkeit, MPa | |

| Ungefülltes Vulkanisat | Vulkanisat gefüllt mit Ruß | |

| Styrol-Butadien-Kautschuk | 3, 5 | 24, 6 |

| NBR | 4, 9 | 28, 1 |

| EPDM | 3, 5 | 21, 1 |

| Polyacrylkautschuk | 2, 1 | 17, 6 |

| Polybutadienkautschuk | 5, 6 | 21, 1 |

Die Tabelle zeigt die Eigenschaften von Vulkanisaten, die aus verschiedenen Kautschukarten ohne Füllung und gefüllt mit Ruß gewonnen wurden. Aus den obigen Daten ist ersichtlich, wie die Kohlenstofffüllung die Zugfestigkeit von Gummi erheblich beeinflusst. Übrigens haben andere dispergierte Pulver, die in Gummimischungen verwendet werden, um die gewünschte Farbe zu geben oder die Kosten der Mischung zu senken - Kreide, Kaolin, Talk, Eisenoxid und andere - keine verstärkenden Eigenschaften.

Struktur

Reine natürliche Kohlenstoffe sind Diamanten und Graphit. Sie haben eine kristalline Struktur, die sich deutlich voneinander unterscheidet. Die Ähnlichkeit in der Struktur von natürlichem Graphit und Ruß aus künstlichem Material wurde durch Röntgenbeugung festgestellt. Kohlenstoffatome in Graphit bilden große Schichten kondensierter aromatischer Ringsysteme mit einem interatomaren Abstand von 0,142 nm. Diese Graphitschichtenkondensierte aromatische Systeme werden als Basalebenen bezeichnet. Der Abstand zwischen den Ebenen ist fest definiert und beträgt 0,335 nm. Alle Schichten sind parallel zueinander. Die Dichte von Graphit beträgt 2,26 g/cm3.

Im Gegensatz zu Graphit, das eine dreidimensionale Ordnung hat, zeichnet sich technischer Kohlenstoff nur durch eine zweidimensionale Ordnung aus. Es besteht aus gut ausgebildeten Graphitebenen, die etwa parallel zueinander liegen, aber gegenüber benachbarten Schichten versetzt sind, dh die Ebenen sind in Bezug auf die Normale willkürlich orientiert.

Die Graphitstruktur wird bildlich mit einem ordentlich gef alteten Kartenspiel verglichen und die Carbon Black-Struktur mit einem Kartenspiel, in dem die Karten verschoben sind. Darin ist der Netzebenenabstand größer als der von Graphit und beträgt 0,350-0,365 nm. Daher ist die Dichte von Ruß geringer als die Dichte von Graphit und liegt je nach Marke im Bereich von 1,76-1,9 g/cm3 (meistens 1,8 g/cm 3).

Ausmalen

Pigmentierte (färbende) Rußsorten werden bei der Herstellung von Druckfarben, Lacken, Kunststoffen, Fasern, Papier und Baustoffen verwendet. Sie werden klassifiziert in:

- hochfarbiger Ruß (HC);

- mittel (MS);

- normale Färbung (RC);

- niedrige Farbe (LC).

Der dritte Buchstabe gibt die Art der Gewinnung an - Ofen (F) oder Kanal (C). Bezeichnungsbeispiel: HCF - High Color Furnace Black (Hiqh Color Furnace).

Die Farbkraft eines Produkts hängt von seiner Partikelgröße ab. Technischer Kohlenstoff wird je nach Größe in Gruppen eingeteilt:

| Durchschnittliche Partikelgröße, nm | Ofen schwarz grade |

| 10-15 | HCF |

| 16-24 | MCF |

| 25-35 | RCF |

| >36 | LCF |

Klassifizierung

Technischer Kohlenstoff für Gummi nach dem Grad der Verstärkungswirkung wird unterteilt in:

- Stark verstärkend (Lauffläche, hart). Es ist mit der erhöhten H altbarkeit und Widerstandsfähigkeit gegen Abrieb belegt. Die Teilchengröße ist klein (18-30 nm). Verwendet in Förderbändern, Reifenlaufflächen.

- Halbverstärkend (Gerüst, weich). Die Teilchengröße ist durchschnittlich (40-60 nm). Sie werden in verschiedenen Gummiprodukten und Reifenkarkassen verwendet.

- Niedrige Verstärkung. Die Teilchengröße ist groß (über 60 nm). Eingeschränkter Einsatz in der Reifenindustrie. Sorgt für die nötige Festigkeit bei gleichzeitig hoher Elastizität in Gummiprodukten.

Die vollständige Klassifizierung von Ruß ist in ASTM D1765-03 angegeben, die von allen globalen Produktherstellern und Benutzern akzeptiert wird. Darin erfolgt insbesondere die Einteilung nach dem Bereich der spezifischen Oberfläche von Partikeln:

| Gruppe | Durchschnittlicher spezifischer BereichOberfläche durch Stickstoffadsorption, m2/g |

| 0 | >150 |

| 1 | 121-150 |

| 2 | 100-120 |

| 3 | 70-99 |

| 4 | 50-69 |

| 5 | 40-49 |

| 6 | 33-39 |

| 7 | 21-32 |

| 8 | 11-20 |

| 9 | 0-10 |

Herstellung von Ruß

Es gibt drei Technologien zur Herstellung von Industrieruß, die einen unvollständigen Verbrennungszyklus von Kohlenwasserstoffen verwenden:

- Ofen;

- channel;

- tube;

- Plasma.

Es gibt auch ein thermisches Verfahren, das Acetylen oder Erdgas bei hohen Temperaturen zersetzt.

Mehrere Qualitäten, die mit unterschiedlichen Technologien hergestellt werden, haben unterschiedliche Eigenschaften.

Produktionstechnik

Theoretisch ist es möglich, Ruß durch alle oben genannten Verfahren zu erh alten, jedoch werden mehr als 96 % des hergestellten Produkts durch das Ofenverfahren aus flüssigen Rohstoffen gewonnen. Das Verfahren ermöglicht es, verschiedene Rußqualitäten mit bestimmten Eigenschaften zu erh alten. Beispielsweise produziert die Omsk Carbon Black Plant mit dieser Technologie mehr als 20 Rußsorten.

Die allgemeine Technologie ist folgende. Der mit hochfeuerfesten Materialien ausgekleidete Reaktor wird mit Erdgas und auf 800 °C erhitzter Luft gespeist. Durch die Verbrennung von Erdgas entstehen Produkte der vollständigen Verbrennung mit einer Temperatur von 1820-1900 ° C, die eine bestimmte Menge an freiem Sauerstoff enth alten. Flüssige Kohlenwasserstoff-Rohstoffe werden in die Hochtemperaturprodukte der vollständigen Verbrennung eingespritzt, vorher gründlich gemischt und auf 200-300 °C erhitzt. Die Pyrolyse von Rohstoffen findet bei einer streng kontrollierten Temperatur statt, die je nach Marke des hergestellten Rußes unterschiedliche Werte von 1400 bis 1750 ° C hat.

In einer bestimmten Entfernung vom Ort der Rohstoffanlieferung wird die thermooxidative Reaktion durch die Injektion von Wasser gestoppt. Die bei der Pyrolyse entstehenden Ruß- und Reaktionsgase treten in den Lufterhitzer ein, wo sie einen Teil ihrer Wärme an die im Prozess verwendete Luft abgeben, während die Temperatur des Kohlenstoff-Gas-Gemisches von 950-1000 °С auf sinkt 500-600 °С.

Nach Abkühlung auf 260-280 °C durch zusätzliche Wassereinspritzung wird das Ruß-Gas-Gemisch dem Schlauchfilter zugeführt, wo Ruß von den Gasen getrennt wird und in den Filtertrichter gelangt. Der abgeschiedene Ruß aus dem Filterbunker wird durch die Gasleitung durch ein Gebläse (Turbogebläse) dem Granulationsabschnitt zugeführt.

Rußproduzenten

Die weltweite Produktion von Carbon Black übersteigt 10 Millionen Tonnen. Eine so große Nachfrage nach dem Produkt erklärt sich vor allem durch seine einzigartigen Verstärkungseigenschaften. Die Lokomotiven der Industrie sind:

- Aditya Birla Group (Indien) - ca. 15 % des Marktes.

- Cabot Corporation (USA) - 14 % des Marktes.

- Orion Engineered Carbons (Luxemburg) - 9 %.

Größte russische Kohleproduzenten:

- Omsktehuglerod LLC - 40 % des russischen Marktes. Fabriken in Omsk, Wolgograd, Mogilev.

- JSC Yaroslavl Technical Carbon - 32%.

- JSC Nizhnekamsktekhuglerod - 17%.

Empfohlen:

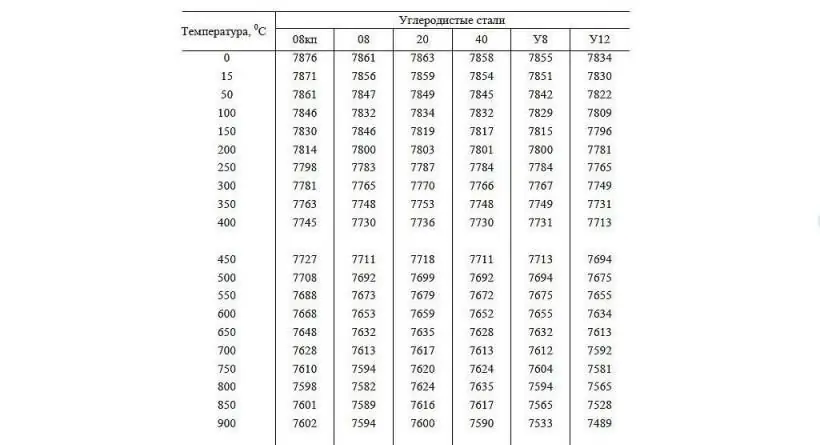

Dichte von Stahl in kg/m3. Kohlenstoff- und legierte Stähle

Stahl ist der in der Industrie am weitesten verbreitete metallische Werkstoff, auf dessen Grundlage Strukturen und Werkzeuge mit gewünschten Eigenschaften hergestellt werden. Je nach Verwendungszweck dieses Materials ändern sich viele seiner physikalischen Eigenschaften, einschließlich der Dichte. In diesem Artikel betrachten wir die Stahldichte in kg / m3

Drehautomat und seine Eigenschaften. Drehautomat Mehrspindel-Längsdrehen mit CNC. Herstellung und Bearbeitung von Teilen auf Drehautomaten

Automatische Drehmaschine ist eine moderne Ausrüstung, die hauptsächlich in der Massenproduktion von Teilen verwendet wird. Es gibt viele Arten solcher Maschinen. Einer der beliebtesten Typen sind Längsdrehmaschinen

Maschinen zur Herstellung von Schlackenblöcken. Ausrüstung für die Herstellung von Schlackensteinen

Der Artikel ist der Herstellung von Schlackensteinen gewidmet. Dabei werden die Herstellungstechnologie und die verwendeten Geräte berücksichtigt

Geschäftsidee: Herstellung von Ziegeln. Technologie und Installation für die Herstellung von Ziegeln

Sie können Ihr eigenes Unternehmen gründen, das Ihren Anforderungen entspricht und auch zu einer Einnahmequelle wird. Um jedoch qualitativ hochwertige Ziegel zu erh alten, müssen die technischen Bedingungen eingeh alten und der Herstellungsprozess eingeh alten werden. Die Herstellung von Ziegeln zu Hause erfordert keine teure Ausrüstung. Die wichtigste Voraussetzung ist die richtige Vorbereitung der Rohstoffe

ADX-Indikator. ADX technischer Indikator und seine Eigenschaften

ADX-Indikator ist ein einzigartiges Trading-Tool, mit dem Sie die Stärke eines Trends bestimmen können. Es gibt Händlern klare Signale über den Zeitpunkt des Markteintritts und -austritts