2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-01-24 13:14:17

Magnesiumlegierungen haben eine Reihe einzigartiger physikalischer und chemischer Eigenschaften, von denen die wichtigsten eine geringe Dichte und eine hohe Festigkeit sind. Die Kombination dieser Qualitäten in Materialien mit Magnesiumzusatz ermöglicht die Herstellung von Produkten und Strukturen mit hohen Festigkeitseigenschaften und geringem Gewicht.

Magnesiumeigenschaften

Die industrielle Produktion und Nutzung von Magnesium begann erst vor relativ kurzer Zeit - vor etwa 100 Jahren. Dieses Metall hat eine geringe Masse, da es eine relativ geringe Dichte (1,74 g / cmᶟ), eine gute Beständigkeit gegen Luft, Laugen, gasförmige fluorh altige Medien und Mineralöle hat.

Sein Schmelzpunkt liegt bei 650 Grad. Es zeichnet sich durch eine hohe chemische Aktivität bis hin zur Selbstentzündung an Luft aus. Die Zugfestigkeit von reinem Magnesium beträgt 190 MPa, der Elastizitätsmodul 4.500 MPa und die relative Dehnung 18 %. Das Metall hat eine hohe Dämpfungsfähigkeit (dämpft effektiv elastische Schwingungen), die es mit sich bringthervorragende Schocktoleranz und reduzierte Empfindlichkeit gegenüber Resonanzphänomenen.

Weitere Merkmale dieses Elements sind eine gute Wärmeleitfähigkeit, eine geringe Fähigkeit, thermische Neutronen zu absorbieren und mit Kernbrennstoff zu interagieren. Aufgrund der Kombination dieser Eigenschaften ist Magnesium ein ideales Material zur Herstellung hermetisch dichter Schalen von Hochtemperaturelementen von Kernreaktoren.

Magnesium legiert sich gut mit verschiedenen Metallen und gehört zu den starken Reduktionsmitteln, ohne die der metallothermische Prozess nicht möglich ist.

In seiner reinen Form wird es hauptsächlich als Legierungszusatz in Legierungen mit Aluminium, Titan und einigen anderen chemischen Elementen verwendet. In der Eisenmetallurgie wird Magnesium zur Tiefenentschwefelung von Stahl und Gusseisen eingesetzt, letztere werden durch Einkugelung von Graphit in ihren Eigenschaften verbessert.

Magnesium und Legierungszusätze

Die häufigsten Legierungszusätze, die in Legierungen auf Magnesiumbasis verwendet werden, umfassen Elemente wie Aluminium, Mangan und Zink. Durch Aluminium verbessert sich die Struktur, die Fließfähigkeit und Festigkeit des Materials nehmen zu. Die Einführung von Zink ermöglicht es auch, stärkere Legierungen mit einer reduzierten Korngröße zu erh alten. Mit Hilfe von Mangan oder Zirkonium wird die Korrosionsbeständigkeit von Magnesiumlegierungen erhöht.

Die Zugabe von Zink und Zirkonium sorgt für eine erhöhte Festigkeit und Duktilität von Metallmischungen. Und das Vorhandensein bestimmter seltener ErdenElemente wie Neodym, Cer, Yttrium etc. trägt zu einer deutlichen Erhöhung der Hitzebeständigkeit und Maximierung der mechanischen Eigenschaften von Magnesiumlegierungen bei.

Um ultraleichte Materialien mit einer Dichte von 1,3 bis 1,6 g/mᶟ herzustellen, wird Lithium in die Legierungen eingebracht. Dieses Additiv ermöglicht es, ihr Gewicht im Vergleich zu Aluminium-Metall-Mischungen um die Hälfte zu reduzieren. Gleichzeitig erreichen ihre Indikatoren für Plastizität, Fließfähigkeit, Elastizität und Herstellbarkeit ein höheres Niveau.

Klassifizierung von Magnesiumlegierungen

Magnesiumlegierungen werden nach einer Reihe von Kriterien klassifiziert. Das ist:

- je nach Verarbeitungsmethode - zum Gießen und verformbar;

- nach dem Grad der Empfindlichkeit gegenüber Wärmebehandlung - in nicht gehärtet und durch Wärmebehandlung gehärtet;

- nach Eigenschaften und Anwendungen - für hitzebeständige, hochfeste und universelle Legierungen;

- je nach Legierungssystem gibt es mehrere Gruppen von nicht aushärtbaren und warmaushärtbaren Magnesium-Knetlegierungen.

Gusslegierungen

Diese Gruppe umfasst Legierungen mit Magnesiumzusatz, die für die Herstellung verschiedener Teile und Elemente durch Formguss bestimmt sind. Sie haben unterschiedliche mechanische Eigenschaften, je nachdem werden sie in drei Klassen eingeteilt:

- mittlere Stärke;

- hochfest;

- hitzebeständig.

Hinsichtlich der chemischen Zusammensetzung werden Legierungen ebenfalls in drei Gruppen eingeteilt:

- Aluminium + Magnesium + Zink;

- Magnesium + Zink + Zirkonium;

- Magnesium + seltene ErdenElemente + Zirkonium.

Gießeigenschaften von Legierungen

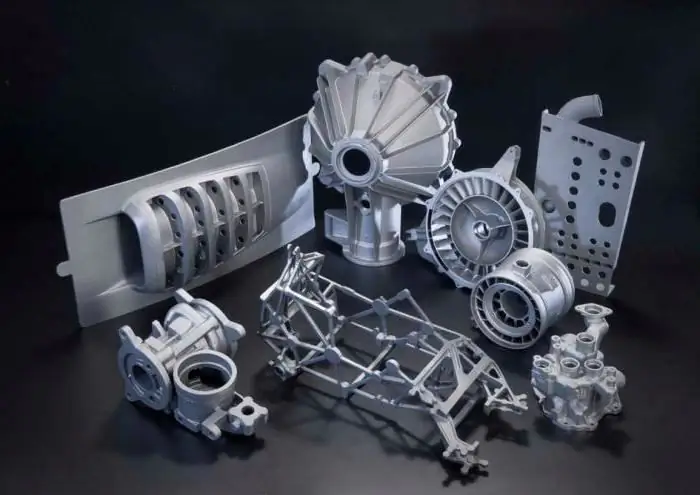

Die besten Gießeigenschaften unter den Produkten dieser drei Gruppen haben Aluminium-Magnesium-Legierungen. Sie gehören zur Klasse der hochfesten Materialien (bis 220 MPa) und sind daher die beste Option für die Herstellung von Triebwerksteilen für Flugzeuge, Autos und andere Geräte, die unter mechanischen und thermischen Belastungen arbeiten.

Zur Erhöhung der Festigkeitseigenschaften werden Aluminium-Magnesium-Legierungen auch mit anderen Elementen legiert. Das Vorhandensein von Eisen- und Kupferverunreinigungen ist jedoch unerwünscht, da diese Elemente die Schweißbarkeit und Korrosionsbeständigkeit von Legierungen negativ beeinflussen.

Magnesiumgusslegierungen werden in verschiedenen Arten von Schmelzöfen hergestellt: Flammöfen, Tiegelöfen mit Gas-, Öl- oder Elektrobeheizung oder Induktionstiegelöfen.

Spezielle Flussmittel und Additive werden verwendet, um eine Verbrennung während des Schmelzens und Gießens zu verhindern. Gussteile werden durch Gießen in Sand-, Gips- und Schalenformen, unter Druck und unter Verwendung von Einbettmassemodellen hergestellt.

Knetlegierungen

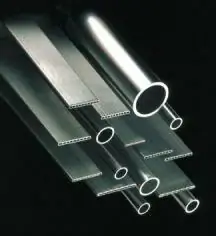

Im Vergleich zu Gusslegierungen sind Magnesium-Knetlegierungen fester, dehnbarer und zäher. Sie dienen zur Herstellung von Rohlingen durch Walzen, Pressen und Stanzen. Als Wärmebehandlung von Produkten wird das Härten bei einer Temperatur von 350-410 Grad verwendet, gefolgt von einer willkürlichen Abkühlung ohne Alterung.

Bei ErwärmungDie plastischen Eigenschaften solcher Materialien nehmen zu, daher erfolgt die Verarbeitung von Magnesiumlegierungen mittels Druck und bei hohen Temperaturen. Das Stanzen erfolgt bei 280-480 Grad unter Pressen mittels geschlossener Matrizen. Beim K altwalzen werden häufig Rekristallisations-Zwischenglühungen durchgeführt.

Beim Schweißen von Magnesiumlegierungen kann die Festigkeit der Produktnaht in den Segmenten, in denen das Schweißen durchgeführt wurde, aufgrund der Überhitzungsempfindlichkeit dieser Materialien reduziert werden.

Anwendungsgebiete von Magnesiumlegierungen

Verschiedene Halbzeuge - Barren, Brammen, Profile, Bleche, Schmiedestücke usw. werden durch Gießen, Umformen und Wärmebehandlung von Legierungen hergestellt. Diese Rohlinge werden zur Herstellung von Elementen und Teilen moderner technischer Geräte verwendet, bei denen die Gewichtseffizienz von Strukturen (reduziertes Gewicht) bei gleichzeitiger Beibeh altung ihrer Festigkeitseigenschaften eine vorrangige Rolle spielt. Im Vergleich zu Aluminium ist Magnesium 1,5-mal leichter und 4,5-mal leichter als Stahl.

Derzeit ist die Verwendung von Magnesiumlegierungen in der Luft- und Raumfahrt, der Automobilindustrie, dem Militär und anderen Industrien weit verbreitet, wo ihre hohen Kosten (einige Sorten enth alten recht teure Legierungselemente) aus wirtschaftlicher Sicht durch die Möglichkeit, eine langlebigere, schnellere, leistungsfähigere und sicherere Ausrüstung zu schaffen, die unter extremen Bedingungen effektiv arbeiten kann, auch wenn sie hohen Temperaturen ausgesetzt sind.

Aufgrund ihres hohen elektrischen Potenzials sind diese Legierungen das optimale Material zur Herstellung von Protektoren, die Stahlkonstruktionen wie Autoteile, unterirdische Strukturen, Ölplattformen, Seeschiffe usw. elektrochemisch vor auftretenden Korrosionsprozessen schützen unter Einfluss von Feuchtigkeit, Süß- und Meerwasser.

Legierungen mit Magnesiumzusatz wurden auch in verschiedenen funktechnischen Systemen verwendet, wo sie zur Herstellung von Schallkanälen für Ultraschallleitungen verwendet werden, um elektrische Signale zu verzögern.

Schlussfolgerung

Die moderne Industrie stellt immer höhere Anforderungen an Werkstoffe hinsichtlich ihrer Festigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit und Herstellbarkeit. Die Verwendung von Magnesiumlegierungen ist einer der vielversprechendsten Bereiche, daher hört die Forschung im Zusammenhang mit der Suche nach neuen Eigenschaften von Magnesium und den Möglichkeiten seiner Anwendung nicht auf.

Derzeit ermöglicht die Verwendung von Legierungen auf Magnesiumbasis bei der Herstellung verschiedener Teile und Strukturen eine Gewichtsreduzierung um fast 30% und eine Erhöhung der Zugfestigkeit auf bis zu 300 MPa, aber laut Wissenschaftlern dies ist noch lange nicht am Limit für dieses einzigartige Metall.

Empfohlen:

Gusseisenarten, Klassifizierung, Zusammensetzung, Eigenschaften, Kennzeichnung und Anwendung

Die heute existierenden Arten von Gusseisen ermöglichen es einer Person, viele Produkte herzustellen. Daher werden wir in diesem Artikel ausführlicher auf dieses Material eingehen

Schaumdampfdurchlässigkeit: Zusammensetzung, Eigenschaften, Struktur, Klassifizierung, Anwendung und Sicherheit

Die Dicke und Dampfdurchlässigkeit des Schaums - das ist nicht alles, was Sie beim Materialkauf wissen müssen. Es ist wichtig, sich für schall- und winddichte Eigenschaften zu interessieren. Wenn die Wände mit Schaum isoliert sind, benötigen sie keinen Windschutz. Der Schallschutz des Gebäudes wird verbessert. Somit werden die schalldämmenden Eigenschaften durch die Zellstruktur erklärt

Niederdruckerhitzer: Definition, Funktionsprinzip, technische Eigenschaften, Klassifizierung, Konstruktion, Betriebsmerkmale, Anwendung in der Industrie

Niederdruckheizungen (LPH) werden derzeit recht aktiv eingesetzt. Es gibt zwei Haupttypen, die von verschiedenen Montagewerken hergestellt werden. Natürlich unterscheiden sie sich auch in ihren Leistungsmerkmalen

Turbinenöle: Eigenschaften, Klassifizierung und Anwendung

Turbinenöle sind hochwertige Verbindungen, die weit verbreitet sind, um verschiedene Mechanismen und Komponenten von Turbinenanlagen für verschiedene Zwecke zu schmieren

Verblendklotz: Typen, Klassifizierung, Eigenschaften, Auswahltipps, Vor- und Nachteile der Anwendung

Heute gibt es viele verschiedene Baumaterialien. Facing Block ist einer von ihnen. Es wurde in letzter Zeit aufgrund seiner einzigartigen Eigenschaften häufig verwendet. Es ist erwähnenswert, dass Sie mit diesem Material eine erhebliche Menge an Materialressourcen sparen können