2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-01-24 13:14:24

Im gegenwärtigen Stadium der industriellen Entwicklung gibt es zwei Hauptorganisationsformen von Produktionssystemen, die Produktionsbereiche vom Kugelschreiber bis zum Passagierflugzeug abdecken. Abhängig von der Art der Produkte, dem Produktionsvolumen, der Komplexität der Technologie und einer Reihe anderer Indikatoren des Unternehmenssystems werden stationäre oder Inline-Methoden zur Herstellung oder Reparatur von Produkten verwendet.

Unterschied der Methoden

Der Hauptunterschied zwischen diesen beiden Formen liegt in den Prozessen des Bewegens von Objekten oder Reparaturgegenständen, wenn bestimmte technologische Algorithmen ausgeführt werden. Bei der stationären Methode wird ein Objekt (Elektromotor, Auto usw.) während des gesamten Produktionszyklus starr an einer Position fixiert. Die Arbeiter führen die erforderlichen Schritte gemäß den Produktionsanforderungen aus.

Im Gegensatz dazu sind die Arbeiter bei Inline-Methoden der Produktionsorganisation starr im Raum und im Fertigungsobjekt fixiert(Reparatur) bewegt sich zwischen Positionen mit ausgewählten Produktionsparametern. Dies maximiert die Produktivität und reduziert Ausfallzeiten.

Entwicklungsverlauf

Die Entwicklung branchenspezifischer Industriesysteme wird von Massenproduktionsunternehmen bestimmt, die aufgrund hoher Produktionsmengen und -geschwindigkeiten die fortschrittlichsten Technologien und Ansätze verwenden. Es ist nicht verwunderlich, dass die ersten Fälle der Massenanwendung von Flow-Methoden zur Organisation der Produktion zu Beginn des 20. Jahrhunderts in der US-Automobilindustrie verzeichnet wurden. Der Industrielle Henry Ford wird zu Recht als Vater der Inline-Organisationsformen bezeichnet. Schließlich begann mit seinen Ideen die Einführung der Prinzipien eines neuen Produktionsparadigmas.

Erstellungsvoraussetzungen

Die Flow-Methode zur Organisation der Produktion setzt eine Machbarkeitsstudie voraus. Daher ist es in der Anfangsphase erforderlich, die Produktion zu analysieren, um die Bedingungen für den Übergang zu einer komplexeren Organisationsform zu erfüllen. Dazu gehören:

- Möglichkeit der vollständigen Beladung der technologischen Ausrüstung, die durch eine ausreichende Anzahl homogener Produkte bestimmt wird;

- detaillierte Technologiedifferenzierung;

- Langzeitbindung von Operationen in Zeit und Raum;

- Spezialisierung auf eine begrenzte Anzahl von Operationen mit maximaler Maschinenisierung;

- Möglichkeit, einen Produktionsfluss zu schaffen (sequentielle Platzierung von Positionen), der es ermöglicht, optimale Ergebnisse zu erzielenProduktflussmuster;

- Verwendung eines einzelnen Zeitparameters (Produktionsrhythmus);

- Möglichkeit der Nutzung von Transportparteien (Parallelität und Konzentration der Produktion);

- Verfügbarkeit von Spezi altransporten für bewegliche Produkte.

Positive Dynamik der Implementierung

Charakteristische Vorteile von Inline-Fertigungsverfahren:

- Verwendung von Hochleistungsgeräten (speziell);

- Mechanisierung verkehrstechnischer Einheiten,

- rationale Nutzung von Systemressourcen.

Die Wirksamkeit der vorgeschlagenen Formen basiert auf der Optimierung einer Reihe von Produktionsindikatoren (Arbeitsproduktivität, Produktionsprogramm, Dauer des Produktionszyklus, Werkstattbereiche und Produktionskosten).

Gesamtleistung wird beeinflusst von:

- Reduzierung des Anteils körperlicher Arbeit (Reduzierung der Mitarbeiterzahl) auf Transportstufen durch den Einsatz von Spezialwerkzeugen (Förderbänder, Transporter, Rollenbahnen);

- Reduzierung der Ausfallzeiten der Mitarbeiter durch Gerätewechsel, unverhältnismäßige Belastung und Mehrfachkapazitätsverteilung;

- maximale Spezialisierung der Arbeitsplätze (mehrere heterogene Betriebe pro Mitarbeiter);

- Reduzierung der gesamten Arbeitsintensität der Fertigung als Ergebnis der Einführung neuer technologischer Systeme.

Arten der Massenproduktion

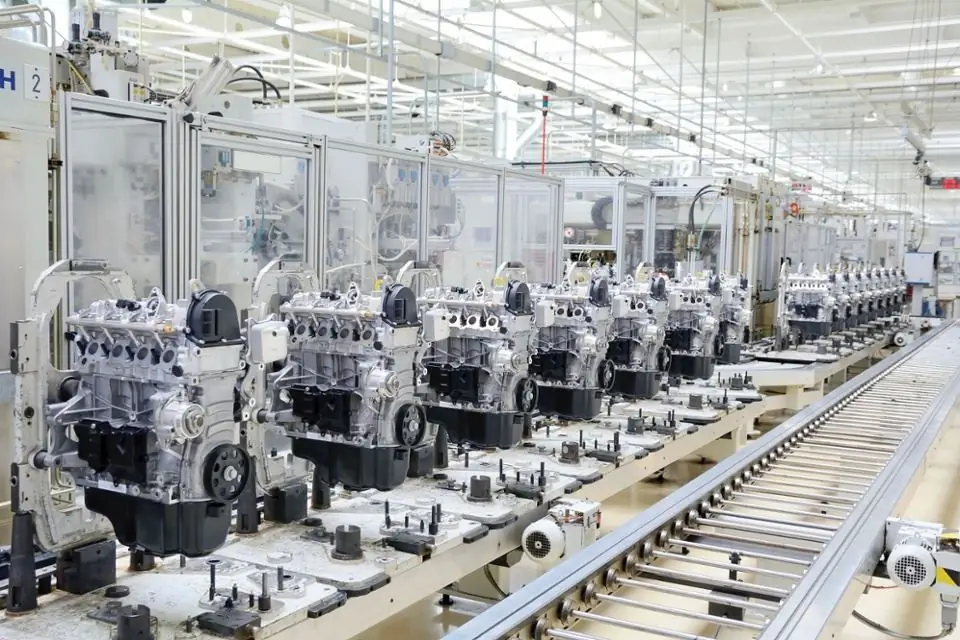

Das Hauptelement der Inline-Produktion ist Inline (technologisch)Linie. Es besteht aus technologisch verwandten Fachpositionen oder Jobs.

Produktionslinien werden nach einer Reihe von Merkmalen klassifiziert:

- über die Heterogenität von Produkten auf dem Fluss - auf der Linie mit homogenen Produkten und Linien mit Produkten mit unterschiedlichen Abmessungen und Strukturelementen;

- nach der Struktur der Prozesse - kontinuierliche Aktion in der Zeit (kontinuierlich) und periodische Aktion;

- nach Art des Rhythmus - mit starrem (reguliertem) Rhythmus und mit wechselndem (freiem) Rhythmus;

- für den Transport von Produkten - mit und ohne Förderelemente;

- nach Nutzungsumfang - auf der Ebene des Standorts (Abteilung), Werkstatt (Gebäude), Fabrik (mehrere Felder mit einem vollständigen Produktionszyklus);

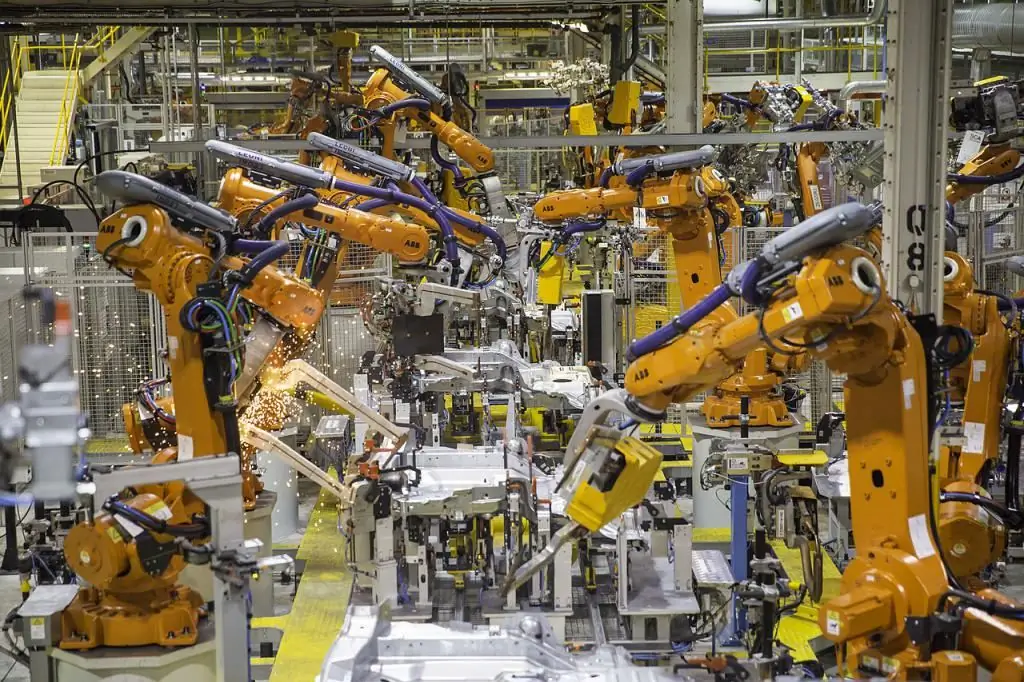

- über Mechanisierung und Automatisierung - nicht mechanisiert (keine Bewegung bei großformatigen Produkten), mit Teilmechanisierung (Bewegung mit Standardfahrzeugen), mit komplexer Mechanisierung (Einsatz eines Band- oder Kettenförderers), automatisiert oder automatisch;

- je nach räumlicher Konfiguration - geradlinig, ellipsenförmig usw.

Die Fließmethode der Organisation der Produktion charakterisiert die Dynamik des Unternehmens. Der Einsatz unterschiedlicher Varianten von Produktionslinien führt zu einem gewissen Spezialisierungsgrad der Abteilungen und wirkt sich auf die Gesamteffizienz des Systems aus.

Merkmale des Durchflusssystemdesigns

Beachten Sie, dass die Inline-MethodeOrganisation bestimmt die Art der Produktion. Die Einführung eines fortschrittlichen Maschinenmodells des Systems bei Vorhandensein der erforderlichen Produktionsmengen ermöglicht es dem Unternehmen, die Messlatte für technologische Exzellenz höher zu legen.

Die Konstruktionsgrundlage für die Fließfertigung ist ein rationales Schema funktionierender Prozesse, das auf mehreren Prämissen beruht:

- Gest altungsvoraussetzungen legen die gleiche Art von Strukturen, Austauschbarkeit von Elementen und deren Standardisierung nahe.

- Technologische Technologien ermöglichen die maximale Trennung von Technologieelementen in Bestandteile, wodurch eine tiefe Mechanisierung von Prozessen ermöglicht wird.

- Organisatorische Rahmenbedingungen basieren auf einem ausreichenden Produktionsprogramm, voller Mittelausschöpfung und einem hohen Spezialisierungsgrad.

- Material basiert auf einem progressiven System der Materialunterstützung für das gesamte System (MRP, "Maximum-Minimum") und der Bereitstellung von Arbeitsplätzen (Kanban, FEED usw.).

Standards für die Fließmethode der Produktionsorganisation

Es gibt viele Möglichkeiten der Produktionsbildung. Die Volumina der Mechanisierung, der räumlichen Konfiguration und der Einheitlichkeit der Strukturen liegen in ziemlich weiten Bereichen. Um ein effizientes Inline-System zu schaffen, werden eine Reihe von Produktionsrichtlinien, besser bekannt als Inline-Produktionsparameter, angewendet.

In der Regel werden sie in eine der folgenden Kategorien eingeordnet:

- Parameter, die die zeitliche Arbeit charakterisieren (Takt, Rhythmus);

- Parameter, die die Position im Raum bestimmen (Länge, Breite, Anzahl der Positionen,Werkstattbereich etc.);

- Parameter, die die Produktivität der Produktionslinie anzeigen (Durchflussrate, Produktivität pro Zeiteinheit).

Geltungsbereich

Die gängigsten Fließverfahren zur Organisation der Produktion werden im Maschinenbau eingesetzt. Der Einsatz in den Unternehmen der Automobilindustrie, des Schienenverkehrs und der Elektrohaush altsgeräte ist vom Standpunkt der Produkthomogenität, der Möglichkeit der Bildung von Transportparteien, der Detaillierung der Technologie und verwandter Faktoren durchaus verständlich. Gleichzeitig kennzeichnet die Fließmethode der Organisation der Produktion auch die Art der Produktion.

Strömungstechnik ist jedoch ein bestimmter Ansatz zur Organisation, Steuerung und Funktionsweise verschiedener Prozesse. Daher ist die Anwendung von Strömungsprinzipien in beliebigen Systemen möglich, die die oben genannten Voraussetzungen aufweisen. Betrachten Sie den Einsatz von Strömungstechnologien am Beispiel der Bauindustrie.

Verwendungsmerkmale im Bauwesen

Die Konstruktion verschiedener Objekte ist der gleiche Produktionsprozess wie die Herstellung von Industriegütern. Sowohl im ersten als auch im zweiten Fall befassen wir uns nur mit unterschiedlichen Produkten (Herstellung von Haush altsgeräten, Bau eines Hauses) und Technologien (Montage einer Stromversorgung, Errichtung eines Fundaments).

Der Zweck des Baus sind die zum Betrieb angenommenen Objekte (Gebäude, Bauwerke), die auf der Grundlage der Umsetzung eines Komplexes von Prozessen auf der Baustelle erh alten werden. Während der Konstruktion werden serielle und parallele Typen verwendet. Produktionszyklen. Auch die Inline-Produktion wurde nicht umgangen.

Die Fließmethode zur Organisation der Bauproduktion besteht darin, den Bauprozess in mehrere Phasen zu unterteilen - Grundsteinlegung eines Wohngebäudes, Verlegen von Fußböden, interne Arbeiten, die Arbeitsteams auf der Grundlage des allgemeinen Rhythmus der ausführen Herstellungsprozess. Gleichzeitig streben sie danach, Arbeitsbereiche mit gleicher Vielfachheit der Arbeitsintensität zu schaffen. Produktionsprozesse unterschiedlichen Inh alts werden parallel durchgeführt, was Ressourcen spart und die Produktionsdurchlaufzeit verkürzt.

Die Parameter der Flussmethode zur Organisation der Bauproduktion charakterisieren die Merkmale des Flusses auf der Grundlage der Berücksichtigung und Analyse technologischer, räumlicher und zeitlicher Merkmale. Dazu gehören Ablaufstruktur, Arbeitsumfang, Arbeitsintensität, Ablaufschritt, Zyklizitätsmodul etc.

Zum Schluss

Die Analyse zeigt, dass die Verwendung von Inline-Methoden zur Organisation der Produktion eine notwendige Voraussetzung für die Bildung eines modernen High-Tech-Unternehmens ist. Inline-Technologien können auf eine Vielzahl von Fertigungsaktivitäten angewendet werden und gewährleisten hohe Produktivitäts- und Produktqualitätsstandards.

Empfohlen:

Hoskold-Methode, Ring-Methode, Inwood-Methode - Möglichkeiten zur Rückgewinnung von Investitionskapital

Wenn jemand sein eigenes Geld in ein Einkommen schaffendes Objekt investiert, erwartet er nicht nur einen Gewinn aus dem investierten Kapital, sondern auch eine vollständige Rückzahlung. Dies kann durch Weiterverkauf oder durch die Erzielung solcher Gewinne erfolgen, die nicht nur Zinsen bringen, sondern auch Investitionen allmählich zurückzahlen

Moderne Produktion. Die Struktur der modernen Produktion. Probleme der modernen Produktion

Eine entwickelte Industrie und ein hohes Niveau der Wirtschaft des Landes sind Schlüsselfaktoren, die den Wohlstand und das Wohlergehen seiner Bevölkerung beeinflussen. Ein solcher Staat hat große wirtschaftliche Chancen und Potenziale. Ein wesentlicher Bestandteil der Wirtschaft vieler Länder ist die Produktion

Ideen Mini-Produktion. Mini-Shop für kleine Unternehmen. Produktion in der Garage

Was kann zu Hause oder in der Garage produziert werden? Wir organisieren Ihr Unternehmen von Grund auf mit minimalen Investitionen

Interessieren Sie sich für Grubber? Bewertungen und Meinungen von Personen, die diese Technik bewertet haben, helfen Ihnen, die richtige Wahl zu treffen

Wenn dir die anstehende Frühlingsarbeit Angst macht, dich traurig macht mit Erinnerungen an Rückenschmerzen oder Gelenkschmerzen, dann kaufe Assistenten. Die besten von ihnen sind Kultivierende

Was ist der kapitalgedeckte und der versicherungstechnische Teil der Rente? Die Laufzeit für die Übertragung des kapitalgedeckten Teils der Rente. Welcher Teil der Rente ist versic

In Russland ist die Rentenreform schon ziemlich lange in Kraft, etwas mehr als ein Jahrzehnt. Trotzdem können viele Berufstätige noch immer nicht nachvollziehen, was der kapitalgedeckte und der versicherungstechnische Teil einer Altersvorsorge ist und wie viel Sicherheit sie folglich im Alter erwartet. Um dieses Problem zu verstehen, müssen Sie die im Artikel enth altenen Informationen lesen