2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Delayed Coking Units sind die gängigsten Hardwarelösungen für die Schwerölraffination. Ihr Gerät umfasst 2 Hauptmodule - Reaktor, in dem das Rohmaterial erhitzt und verkokt wird, und mechanische Verarbeitung. Die Auslegung von Anlagen erfolgt schrittweise und umfasst die Berechnung und Auswahl der Prozessausrüstung sowie die Ermittlung technischer und wirtschaftlicher Kennzahlen.

Ziel

Der technologische Prozess der Verkokung ist eine der Möglichkeiten der Ölraffination. Sein Hauptzweck besteht darin, großen klumpigen Petrolkoks zu erh alten. In der Industrie werden 3 Verkokungsmethoden verwendet:

- Periodisch, gewürfelt. Das Rohmaterial wird in eine horizontale Apparatur geladen, mit einem Feuerraum darunter erhitzt und dann 2-3 Stunden lang kalziniert. Danach wird der Ofen abgekühlt und das fertige Produkt entladen. Diese Methode ist die einfachste und am wenigsten produktiv.

- Fortlaufend. Dieses Verfahren befindet sich noch im Stadium der industriellen Entwicklung.

- Semi-kontinuierlich, aktuell empfangenam weitesten verbreitet.

Ultraverzögerte Verkokungsanlagen sind die neueste Art von Prozessausrüstung. In ihnen wird das Rohmaterial in einem Ofen vorgewärmt und dann in unbeheizte Reaktionskammern überführt, die eine Wärmedämmschicht aufweisen, um die erforderliche Temperatur aufrechtzuerh alten. Die Anzahl und Größe der Reaktoren, die Leistung der Öfen beeinflussen die Leistung der gesamten Anlage.

Der Betrieb der ersten DCU in Russland wurde 1965 in Ufaneftekhim aufgenommen. Der Delayed Coker der Anlage ist noch heute in Betrieb. Nach dem Wiederaufbau im Jahr 2007 beträgt seine Produktivität etwa 700-750.000 Tonnen/Jahr, bezogen auf die Masse der verarbeiteten Rohstoffe.

Endprodukte

Bei der Ultraschallprüfung werden außer Koks folgende Substanzen erh alten:

- Koksgase (als Prozessbrennstoff verwendet oder verarbeitet, um eine Propan-Butan-Fraktion zu erh alten);

- Benzin;

- Koksdestillate (Brennstoff, Ausgangsmaterial zum Cracken).

Auf Haush alts-Ultraschallprüfmaschinen beträgt die Koksausbeute 20-30 Gew.-%. Dieser Indikator hängt in erster Linie von der Qualität der Rohstoffe ab. Die metallurgische Industrie hat den größten Bedarf an diesem Produkt (Herstellung von Anoden und Elektroden, Aluminium, Schleifmittel, Karbide, Kohlenstoff-Graphit-Materialien, Ferrolegierungen). Neben der ersten Ufa DCU wurden auch andere Delayed-Coker-Einheiten in Russland gebaut: in der Raffinerie Omsk, Raffinerie Novokuibyshevsk, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, bei der Angarsk Petrochemical Company, NOVOIL OJSC (Ufa), TANECO PJSC (Nischnekamsk).

Rohstoffe

Lebensmittel zum Verkoken werden in 2 Gruppen eingeteilt: Produkte der Primär- und Sekundärverarbeitung. Als Rohstoffe in Delayed Coking-Anlagen werden folgende Stoffe verwendet:

- Heizöl;

- halb-tar;

- tar;

- Kohle-Teer-Pech;

- Asph alt und andere industrielle Ölprodukte;

- flüssiger Kohlerückstand;

- Schwerpyrolyse und Schieferteer;

- Rückstände des thermischen Crackens;

- Erdölbitumen und Schweröle.

Hocharomatisierte Ölrückstände sind derzeit die gängigsten Rohstoffe.

Einfluss auf technologische Parameter

Folgende Parameter der Kokerei hängen von den Eigenschaften der Einsatzstoffe ab:

- Effizienz der Reaktionskammer;

- Qualität der erh altenen Produkte;

- Koksbude;

- Bedingungen für den Vorgang.

Die wichtigsten Rohstoffparameter sind:

- Verkokung, je nach Geh alt an asph altharzigen Stoffen. Der Verkokungswert sollte im Bereich von 10-20 % liegen. Bei einem kleineren Wert sinkt die Koksausbeute und bei einem größeren Wert sammeln sich Ablagerungen in den Rohrschlangen der Öfen an. Die Verkokungskapazität wird durch die Masse des festen Rückstands im Tiegel nach dem Erhitzen der Ölproduktprobe darin bestimmt.

- Dichte.

- Chemische Zusammensetzung. AusSchädliche Verunreinigungen, die den größten Einfluss auf die Koksqualität haben, emittieren Schwefel (er sollte nicht mehr als 1,5 Gew.-% betragen). Je nach Verwendungszweck des Kokses im technologischen Prozess ist es vorzuziehen, verschiedene Arten von Rohstoffen zu verwenden. Um eine faserige Struktur des Endprodukts zu erh alten, werden Materialien auf Paraffinbasis verwendet.

Die Koksausbeute ist proportional zur Beschickungsdichte und zum Asph altengeh alt.

Kochstufen

Der technologische Prozess in Delayed Coking-Anlagen ist lang und kontinuierlich, von der Lieferung der Rohstoffe bis zum Entladen des fertigen Produkts. Herkömmlicherweise wird es in 3 Stufen unterteilt:

- Zersetzungsreaktionen, Bildung von Destillatfraktionen, Zwischenprodukten, Kondensation.

- Signifikante Verringerung des Geh alts an ungesättigten Kohlenwasserstoffen in Gasen, Erhöhung des Molekulargewichts der Restkomponenten, Cyclisierungsreaktionen.

- Anstieg des Geh alts an Asph altenen im Rückstand auf bis zu 26 %, Reduzierung der Menge an Harzen und Ölen. Flüssige Rückstände in festen Koks umwandeln.

Klassifizierung

Es gibt 2 Haupttypen von verzögerten Verkokungseinheiten entsprechend ihrer Anordnung: Einzelblock und Doppelblock.

Unter den Zweiblockanlagen gibt es 4 Typen, die sich durch folgende konstruktive und technologische Merkmale auszeichnen:

- Innendurchmesser der Kokereikammern - 4,6 m. Zeltheizöfen, vier Kammern arbeiten paarweise. Das beim Verkokungsprozess anfallende Kerosin und Gasöl wird zum Heizen verwendet.

- ColaKammern Ø 5,5 m Ausgangsmaterial - Straight-Run-Heizöle mit der Einführung von hocharomatischen Kohlenwasserstoffen, die die Ausbeute eines Qualitätsprodukts erhöhen.

- Reaktoren aus legiertem Stahl Ø 5,5 m, Höhe 27,6 m, Rohröfen mit volumetrischem Brenner, Überkopfventile mit vergrößertem Querschnitt, radioaktive Füllstandsmesser, die es ermöglichen, den Ort der Koks-Schaum-Phasentrennung zu registrieren. Die neueste Innovation hilft, das Nutzvolumen des Reaktors besser zu nutzen. Lieferung von Turbulatoren mit Reinigungszusätzen zur Verringerung der Verkokung von Spulen, gekühltes Gasöl in Steuerrohren.

- Reaktionskammern Ø 7 m, Höhe 29,3 m. Axialer Rohstoffeintrag in die Reaktoren, hydraulisches System zum Austragen von Koks mit Fernbedienung, elektrische Kräne, Lagerhallen mit Bodenlagerung.

Angewandte Ausrüstung

Geräte, die mit Einrichtungen dieser Art ausgestattet sind, werden je nach Verwendungszweck in folgende Gruppen eingeteilt:

- Technisch, direkt am Verkokungsprozess beteiligt (Öfen, Kolonnenausrüstung, Wärmetauscher, Reaktorkammern, Würfel, Kühlschränke, Pumpen, Rohrleitungen, Instrumente, Hähne und andere Absperr- und Umsch altventile).

- Abwasser - Sammlung und Aufbereitung von Wasser zur Rückführung in den Arbeitskreislauf (Kühl- und Koksgewinnungsbetriebe).

- Einrichtung zum Entladen von Koks aus Kammern (Würfeln). In modernen mechanisierten Anlagen kann es mechanischer und hydraulischer Art sein (Schlingen, Winden, Kämme, Messer, Stangen, Türme, Gummimanschetten).

- Vorrichtungen für den Transport und die Verarbeitung des fertigen Produkts (Annahmerinnen und -rampen, Kräne, Förderer, Zubringer, Brecher, Lager).

- Maschinen und Geräte zur Mechanisierung der Arbeit.

Bei der Planung von verzögerten Kokereien ist es notwendig, die Konstruktion von Reaktionskammern und Öfen sorgfältig zu prüfen, da die Dauer des Arbeitszyklus von der Zuverlässigkeit ihres Betriebs abhängt.

Prozessparameter

Die Hauptparameter der Verkokungstechnologie sind:

- Rezirkulationsverhältnis, definiert als das Verhältnis der Gesamtbelastung der Reaktionsschlangen der Öfen zur Belastung der gesamten Anlage in Bezug auf Rohstoffe. Mit steigendem Wert steigt die Ausbeute an hochwertigem Koks, Gas und Benzin, aber die Menge an schwerem Gasöl nimmt ab.

- Druck in der Reaktionskammer. Seine Abnahme führt zu einer Erhöhung der Ausbeute an Gasöl, einer Verringerung der Ausbeute an Koks und Gas und einer Zunahme der Schaumbildung.

- Prozesstemperatur. Je größer es ist, desto höher ist die Koksqualität in Bezug auf die Menge an flüchtigen Substanzen, seine Stärke und Dichte. Der Maximalwert wird durch die Verkokungsgefahr des Ofens und der Rohrleitungen begrenzt, wodurch die Lebensdauer der Spulen verringert wird. Jede Rohstoffsorte hat ihre eigene optimale Temperatur.

Der Bau von Delayed-Coking-Anlagen ist mit hohen Investitionskosten verbunden. Daher wird meistens die Rekonstruktion eines bereits funktionierenden Gerätekomplexes durchgeführt. Dies wird durch Reduzierung des Zyklus erreichtVerkokung, Einführung neuer Reaktionskammern oder Verringerung des Rezirkulationsverhältnisses.

Funktionsprinzip

Verzögerte Verkokungseinheiten bestehen aus einer oder mehreren gepaarten Kammergruppen, in denen eine Kammer in der Phase der Koksherstellung und die andere in der Entladephase oder in einem Zwischenzustand arbeitet. Der Prozess der Zersetzung des Ausgangsmaterials beginnt in einem Röhrenofen, wo es auf 470-510 °C erhitzt wird. Danach gelangt das Rohmaterial in unbeheizte Kammern, wo es durch die damit einhergehende Hitze tief verkokt wird.

Gasförmige und flüssige Kohlenwasserstoffe werden zur fraktionierten Trennung in einer Destillationskolonne ausgetragen. Koks gelangt in die mechanische Aufbereitung, wo er entladen, sortiert und transportiert wird. In die Schicht des fertigen Produkts wird ein Brunnen gebohrt und ein hydraulischer Schneider darin platziert. Seine Düsen arbeiten unter einem Druck von bis zu 20 MPa. Abgetrennte Koksstücke fallen auf eine Entwässerungsplattform, wo das Wasser abgelassen wird. Das Produkt wird dann in kleinere Stücke zerkleinert und in Fraktionen getrennt. Als nächstes wird der Koks in das Lager transportiert.

Das Prinzipsch altbild des Ultraschalls ist in der folgenden Abbildung dargestellt.

Kokskammern

Die Kammern sind ein Reaktor, der die Basis der gesamten Anlage bildet. Der Betriebszyklus der Kammer beträgt normalerweise 48 Stunden, in den letzten Jahren wurden jedoch Ultraschallgeräte entwickelt, die im 18- und 36-Stunden-Modus arbeiten.

Ein Reaktorbetriebszyklus besteht aus den folgenden Operationen:

- Rohstoffverladung, Verkokung (1 Tag);

- aus (1/2 Stunde);

- hydrothermale Behandlung (2,5 Stunden);

- Wasserkühlung des Produkts, Wasserentzug (4 Stunden);

- Produkt entladen (5 Stunden);

- Schächte abdichten, Druckprüfung mit Heißdampf (2 Stunden);

- Heizen mit Öldämpfen, Umsch alten auf Arbeitszyklus (3 Stunden).

Design

Das Delayed-Coking-Unit-Projekt wird in folgender Reihenfolge entwickelt:

- Ermittlung der erforderlichen Produktivität, t/Jahr;

- Analyse der Ressourcenbasis;

- Erstellung einer theoretischen Stoffbilanz des Verkokungsprozesses für verschiedene Rohstoffarten;

- Ermittlung der Hauptstoffströme;

- Entwicklung des Installationskonzepts;

- Begründung für die Größe und Anzahl der Reaktoren;

- Bestimmung der Dauer der Befüllung einer Kammer mit Koks und deren hydraulische Berechnung, Erstellung eines Zeitplans für den Betrieb des Reaktors;

- Berechnungen der Temperaturbelastung der Kammer;

- Berechnung von Konvektions- und Strahlungskammern;

- Entwicklung des Layouts der Produktionslinie;

- technologische Berechnungen anderer Hauptausrüstung (Destillationskolonne, Öfen, Kühlschränke usw.);

- Entwicklung eines Überwachungs- und Steuerungssystems, Auswahl von Automatisierungstools;

- Beschreibung der Notfallschutzsysteme;

- Entwicklung von Umweltaspekten und Sicherheitsmaßnahmen;

- Ermittlung betriebswirtschaftlicher Kennziffern (Kapitalkosten, Anzahl der Servicekräfte, Geh altsabrechnung,Produktionskosten für Roh- und Hilfsstoffe, Jahreseffekt, Produktkalkulation).

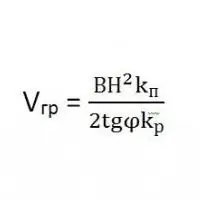

Die Berechnung der Kapazität der Delayed Coking Unit auf Jahresbasis erfolgt nach folgender Formel:

N=P x t, wobei P die Kapazität der Anlage ist, t/Tag;

t ist die Anzahl der Arbeitstage in einem Jahr.

Die physikalische Produktausbeute nach Sockel und Gest altungsmöglichkeiten wird anhand der Stoffbilanz der Anlage ermittelt.

Empfohlen:

Stahlverhüttung: Technik, Methoden, Rohstoffe

Eisenerz wird auf dem üblichen Weg gewonnen: Tagebau oder Untertagebau und anschließender Transport zur ersten Aufbereitung, wo das Material zerkleinert, gewaschen und verarbeitet wird

Bekleidungsindustrie als Zweig der Leichtindustrie. Technologien, Ausrüstung und Rohstoffe für die Bekleidungsindustrie

Der Artikel ist der Bekleidungsindustrie gewidmet. Die in dieser Branche verwendeten Technologien, Ausrüstung, Rohstoffe usw. werden berücksichtigt

Rohstoffe sind die Grundlage der Produktion

Rohstoff ist ein Material, das zur Weiterverarbeitung in der Produktion bestimmt ist. Tatsächlich beginnt mit ihm die Veröffentlichung eines Produkts

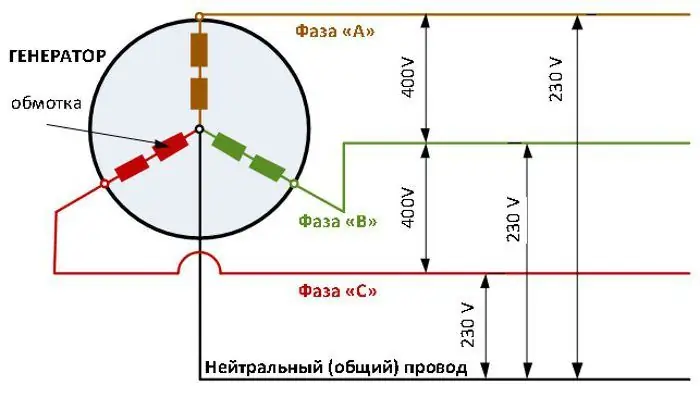

Dreiphasennetz: Leistungsberechnung, Anschlussplan

Bei richtiger Planung und Wartung ist ein Drehstromnetz ideal für ein Privathaus. Damit können Sie die Last gleichmäßig auf die Phasen verteilen und zusätzliche Stromverbraucher anschließen, wenn der Verdrahtungsabschnitt dies zulässt

Produktivität von Bulldozern. Bulldozer-Leistungsberechnung

Beim Erschließen von Gruben, Baugruben und Böschungen empfiehlt sich der Einsatz eines Bulldozer-Gerätesatzes, wenn die durchschnittliche Reichweite des Längs- oder Quertransports 100 Meter nicht überschreitet. Um das optimale Modell der Spezialausrüstung auszuwählen, ist es notwendig, die Leistung von Bulldozern mit verschiedenen Traktionsklassen und verschiedenen Arten von Arbeitsgeräten zu vergleichen