2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Das Argon-Schweißverfahren (WIG-System) wird hauptsächlich zur Bearbeitung von dünnwandigen Werkstücken mit einer Dicke von nicht mehr als 6 mm verwendet. Je nach Ausführungskonfiguration und Metallarten, die für die Wartung zur Verfügung stehen, kann diese Technologie als universell bezeichnet werden. Die Grenzen des Anwendungsbereichs des Argonschweißens werden nur durch seine geringe Effizienz beim Arbeiten mit großen Volumina bestimmt. Die Technik konzentriert sich auf die hohe Genauigkeit der Operation, jedoch mit großen Ressourcen.

Allgemeine Grundlagen der Technik

Dies ist eine Art des manuellen Lichtbogenschweißens, bei dem eine Wolframelektrode in einer Schutzgasumgebung verwendet wird. Das Aufschmelzen erfolgt mittels eines zwischen Elektrode und Zielwerkstück angeregten Lichtbogens. Während des Betriebs muss die Gaszufuhr und die richtige Ausrichtung des Wolframs gewährleistet sein. Um eine qualitativ hochwertige Schweißnaht zu erh alten, muss das Gasgemisch konstant und ohne Unterbrechung, aber langsam fließen. Ein vonDie Grundprinzipien des Argonschweißens bestehen in der manuellen Durchführung von Arbeitsmanipulationen, aber je nach technologischer Unterstützung kann beispielsweise der Prozess des Richtens des Zusatzmaterials automatisiert werden. Das Gas wird basierend auf den Eigenschaften des zu schweißenden Metalls ausgewählt. Helium und Argon werden häufiger verwendet, daher der Name der Methode. Bei porösen Strukturen von Werkstücken werden Schutzgasbäder mit Sauerstoffzufuhr bis 3-5% eingesetzt. Ein solches Additiv erhöht die Schutzeigenschaften der Schweißnaht vor dem Auftreten von Rissen und der Einwirkung von atmosphärischer Luft. Gleichzeitig ist reines Argon als solches nicht in der Lage, eine Barriere gegen den Durchgang von Feuchtigkeit, Schmutz und anderen Partikeln zu bilden, die sich direkt negativ auf die gebildete Schweißstruktur auswirken können. Auch äußere Umwelteinflüsse und eine schlecht gereinigte Teileoberfläche können Quellen für Fremdthemen sein.

WIG-Schweißgerät

Wechselrichter oder Transformatoren werden als Stromquelle verwendet. Häufiger - die erste, weil sie sich durch ein ergonomischeres Gerät und Eigenschaften unterscheiden, die für die meisten typischen Aufgaben optimiert sind. Wechselrichter können in zwei Modi betrieben werden - mit DC- oder AC-Versorgung. Für die Wartung von festen Metallen (z. B. Stahl) wird Gleichstrom und für weiche Metalle (Aluminium und seine Legierungen) Wechselstrom verwendet. Ein modernes Gerät zum Argonschweißen verfügt über die Möglichkeit, den Strom fein abzustimmen, verfügt über einen Schutz gegen Überhitzung und Überspannung und in einigen Modifikationen über ein Display, das alle wichtigen Informationen widerspiegeltParameter. Neuerdings sind auch Modifikationen mit erleichterter Lichtbogenzündung und Stabilisierung der Schweißparameter gefragt. Dies sind die Hot-Start- bzw. Arc-Force-Funktionen.

Hardwarespezifikationen

Wechselrichter nach Spannung, Gewicht, Leistung, Schweißstromspektrum, Verfügbarkeit bestimmter Funktionen und Abmessungen auswählen. Die durchschnittlichen Bereiche der wichtigsten Betriebsparameter einer Argon-Schweißmaschine können wie folgt dargestellt werden:

- Leistung - von 3 bis 8 kW.

- Stromwerte - mindestens 5-20 A, maximal 180-300 A.

- Spannung - 220 V für Haush altsmodelle und 380 V für Industrie.

- Gewicht - von 6 bis 20 kg.

Für einfache Operationen werden kostengünstige Modelle mit einer maximalen Stromstärke von etwa 180 A verwendet. Darüber hinaus wird bei solchen Geräten der Mangel an Leistung normalerweise durch einen hohen Koeffizienten der Einsch altzeitdauer kompensiert - ein Durchschnitt von 60-70%. Das bedeutet, dass der Bediener 7 Minuten lang arbeiten kann, ohne den Prozess zu unterbrechen, um das Gerät abzukühlen, und beispielsweise 3-4 Minuten lang ruhen kann. Profis hingegen nutzen vor allem leistungsstarke Geräte aus Drehstromnetzen mit 380 V. Zu den Vorteilen solcher Geräte gehören das Schweißen mit Spannungsspitzen bis zu 15 %, die stufenlose Anpassung der Stromstärke und ein effizientes Kühlsystem.

Zusatzausstattung

Neben dem Stromgenerator benötigen Sie für die Arbeit einen Zylinder mit Gasgemisch, einen Brenner, Elektroden und Fülldraht. Die Flasche hat einen Reduzierer in der Ausführung mit einstellbarem Gaszufuhrvolumenund einen mit dem Werkzeug verbundenen Schlauch. Zur Lenkung des Schutzgases wird eine Taschenlampe in Form einer Pistole verwendet. Es wird mit dem Zylinderschlauch verbunden und fixiert die Wolframelektrode in der H alterung. Am Griff des Brenners befinden sich Knöpfe zum Einsch alten der Gaszufuhr und des Stroms. Die Parameter des Brenners zum Argonschweißen werden entsprechend dem Format der Elektrode und den Wartungsanforderungen des Zielteils ausgewählt. Berücksichtigt werden Maß- und Struktureigenschaften, Düsendurchsatz usw. Was den Zusatzdraht betrifft, wird er nicht immer verwendet - normalerweise in Fällen, in denen mit dicken Werkstücken aus kohlenstoffh altigen Metallen gearbeitet wird. Dies ist ein Metallstab, der auch geschweißt werden kann.

Bedingungen für hochwertiges Schweißen

Hauptsächlich wird der Erfolg der Operation durch die Fähigkeiten des Ausführenden unterstützt. Ein erfahrener Meister zeichnet sich durch die Fähigkeit aus, den Brenner lange in der richtigen Position zu h alten sowie Füllmaterialien korrekt zuzuführen, wenn sie zur Lösung eines bestimmten Problems erforderlich sind. Neben den Fähigkeiten des Meisters wird die Qualität durch die Beachtung der Schweißtechnik bestimmt. Es gibt viele Nuancen und Feinheiten sowohl in der Organisation des Prozesses als auch im Verlauf der körperlichen Ausführung der Arbeit. Beispielsweise weiß nicht jeder, dass der Brenner in einem Winkel von 20-40 ° zur Richtung der thermischen Einwirkung geh alten werden muss. Wenn Sie diese Regel ignorieren, können Sie eine fragile und unzuverlässige Verbindung erh alten. Auch das Argon-Schweißgerät selbst ist von großer Bedeutung, um ein qualitativ hochwertiges Ergebnis zu erzielen. Dabei geht es nicht einmal um die technischen und betrieblichen Parameter,sondern in der Zuverlässigkeit des Werkzeugs, der Ergonomie seines Designs und der Effektivität der Funktionalität.

Vorbereitung des Materials zum Schweißen

Reinigen Sie vor dem Schweißen die Oberfläche des Zielteils. In der ersten Phase wird eine physikalische Bearbeitung durchgeführt und anschließend entfettet. Öl- und Fettflecken werden mit Aceton oder Lösungsmitteln für Metalloberflächen entfernt. Ein weiterer Trick betrifft die Vorbereitung von Teilen mit einer Dicke von mehr als 4 mm. Es wird das sogenannte Schneiden von Kanten durchgeführt. Sie sind abgeschrägt, damit das Schmelzbad später unter der Bauteiloberfläche liegen kann. Dadurch können Sie effektiver eine Verbindungsnaht bilden. Vor der Bearbeitung von Dünnblechmaterial kommt auch die Bördeltechnik zum Einsatz, bei der die Kante rechtwinklig gebogen wird. Damit beim Argonschweißen möglichst wenig Verbrennungen und Verformungen zurückbleiben, wird auch die Oxidschicht vom Werkstück entfernt. Für diesen Vorgang können Sie abrasive Materialien mit Werkzeugen verwenden. Zum Beispiel verwendet der manuelle Prozess oft eine Feile oder Schleifpapier.

Workflow

Das Massekabel wird am Werkstück befestigt, der Brenner mit dem Inverter und der Gasflasche verbunden. Der Meister nimmt den Brenner in die eine Hand und den Fülldraht in die andere. Als nächstes fahren Sie mit der Einstellung der Betriebsparameter des Geräts fort. Es ist notwendig, die optimale Stromstärke basierend auf den Parametern des Teils einzustellen. Wie wähle ich den optimalen Modus aus? Bei großformatigen Grundstählen und deren Legierungen wird das Argonschweißen mit Gleichstrom direkt durchgeführtPolarität. Wenn es sich um Nichteisenmetalle handelt, erzeugen die optimalen Bedingungen einen Wechselstrom mit umgekehrter Polarität. Vor dem sofortigen Beginn des Betriebs muss die Gasgemischzufuhr für etwa 15-20 Sekunden eingesch altet werden. Danach wird die Brennerdüse an die Oberfläche des Teils gebracht und der Abstand von der Elektrode sollte 2-3 mm betragen. In diesem Sp alt bildet sich ein Lichtbogen, der das Aufschmelzen der Kante und des Füllstabes weiter gewährleistet.

Merkmale der Arbeit mit Titan

Bei Titan liegen die Schwierigkeiten in seiner chemischen Aktivität, die bei der Wechselwirkung mit einem Gasgemisch auftritt. Insbesondere während des Schmelzens tritt Oxidation auf, es bildet sich ein harter Film und Wasserstoff verringert die Qualität der Schweißnaht. Darüber hinaus wird es aufgrund der geringen Wärmeleitfähigkeit von Titan erforderlich, um die vorhandene Verbindung herum nachzuschweißen, was im ersten Durchgang durch Argon-Schweißen bereitgestellt wird. Mit Ihren eigenen Händen können Sie dieses Metall mit einer Kombination aus Wolframelektroden und einem Füllstab hochwertig verarbeiten, wobei Sie einen Winkel zwischen diesen Elementen von 90 ° einh alten. Diese Empfehlung kann zumindest bei Blechen ab 1,5 mm angewendet werden.

Merkmale der Arbeit mit Kupfer

Die Probleme beim Schweißen dieses Metalls ähneln in gewisser Weise den oben diskutierten. Im Laufe der Arbeit wird die gleiche Oxidation beobachtet, die zu einer ungleichmäßigen Schweißnaht führt. Aufgrund der Reaktion mit Wasserstoff gibt es weitere Merkmale, die mit Kupferbarrenoxid verbunden sind. Es werden Paare gebildet, die die Struktur der Verbindungsstelle füllen, dieführt logischerweise zum Erh alt von Luftblasen. Wie kann man Kupfer mit Argonschweißen kochen, um solche Effekte zu beseitigen? Nur mit Verpolung oder Wechselstrom arbeiten. Das verwendete Gas ist Argon, und die Elektroden sind nicht Wolfram, sondern Graphit. Im Gegensatz zum Titanschweißen wird beim Kantenschmelzverfahren ohne Schweißstab gearbeitet.

Merkmale beim Arbeiten mit Aluminium

Vielleicht ist dies das launischste Metall beim Schweißen, was durch die Schwierigkeit erklärt werden kann, die Form während des Schmelzens, die hohe Oxidierbarkeit, die hohe Wärmeleitfähigkeit und die Neigung zur Bildung von Rissen, Dellen und anderen Defekten zu h alten. Das Argongemisch erfüllt in diesem Fall nicht nur die Rolle des Sauerstoffschutzes, sondern wirkt auch als Aktivator des elektrisch leitfähigen Plasmas. Während des Erwärmungsprozesses bildet sich eine feuerfeste Schicht, die bei Verpolung oder Wechselstrom zerstört werden muss. In vielerlei Hinsicht hängt die Qualität des Argonschweißens von Aluminium auch vom Intensitätsgrad der Argonrichtung ab. Wenn Sie also mit einem 1 mm dicken Aluminiumblech bei einer Stromstärke von nicht mehr als 50 A arbeiten, beträgt der Inertgasverbrauch 4-5 l / min. Dicke Teile bis 4-5 mm werden bei einer Stromstärke von 150 A mit einer Argonzufuhr von bis zu 8-10 l/min gegart.

Einh altung der Sicherheitsmaßnahmen beim Schweißen

Auch bei kleineren Arbeiten sollten eine ganze Reihe von Schutzmaßnahmen vorgesehen werden, darunter:

- Um thermomechanische Effekte in Form von Spritzern der Schmelze bei Kontakt mit der Haut zu vermeiden, müssen spezielle Geräte verwendet werden- eine Jacke, Hose, Handschuhe und Ärmel aus hitzebeständigem dichtem Stoff.

- Minimieren Sie die Brandgefahr beim Argonschweißen, indem Sie den Arbeitsplatz von brennbaren Stoffen und Gegenständen reinigen. Die Ausrüstung, ihre Verbindungskanäle werden sorgfältig geprüft und die Gasverbindungen werden vorgespült.

- Auch das Thema elektrische Sicherheit ist wichtig. Die Ausrüstung muss dielektrisch beschichtet sein und die Verkabelung muss geerdet und kurzschlussfest sein.

Vor- und Nachteile der Methode

Einer der Hauptvorteile der Technologie ist ihre Vielseitigkeit und die Fähigkeit, mit verschiedenen Metallen bei hoher Geschwindigkeit zu arbeiten. Wie bereits erwähnt, können unter bestimmten Bedingungen auch Legierungen, die eine Wechselwirkung mit Sauerstoff scheuen, erfolgreich gewartet werden. Ein weiteres Plus drückt sich in einer schützenden gasförmigen Umgebung aus, wodurch das Risiko von Porenbildung und Fremdeinschlüssen im Schweißgefüge reduziert wird. In vielen Situationen ist es erforderlich, den Arbeitsbereich so weit wie möglich einzuschließen, damit die restliche Oberfläche unberührt bleibt. Und in diesem Sinne ist das Argonschweißen die beste Lösung, da die Erwärmung lokal erfolgt und keine Fremdelemente und Strukturteile verformt. Wenn wir über die Mängel sprechen, dann sind es nur wenige. Erstens ist es die Komplexität der körperlichen Ausführung der Aufgabe, die bestimmte Fähigkeiten und Kenntnisse erfordert. Zweitens ist eine hohe Belastung des Netzes mit hohen Stromkosten unvermeidlich.

Schlussfolgerung

WIG-Schweißen kann heute jederWunsch, Erwerb der entsprechenden Ausrüstung und Verbrauchsmaterialien. Für Haush altsarbeiten auf dem Bauernhof erh alten Sie beispielsweise das Gerät Resanta SAI 180 AD, mit dem Sie ein funktionelles und produktives Argon-Schweißen durchführen können. Geräte dieses Typs mit einem Strom von 180 A kosten etwa 18-20 Tausend Rubel. Profis sind Modelle wie "Svarog" TIG 300S und FUBAG INTIG 200 AC/DC zu empfehlen. Sie zeichnen sich durch eine hohe Leistung von etwa 6-8 kW und eine Stromstärke von 200 A aus, kosten aber auch mindestens 25.000 Rubel. Solche Schweißgeräte werden häufig im Bauwesen, in spezialisierten Autowerkstätten und in der Großindustrie eingesetzt.

Empfohlen:

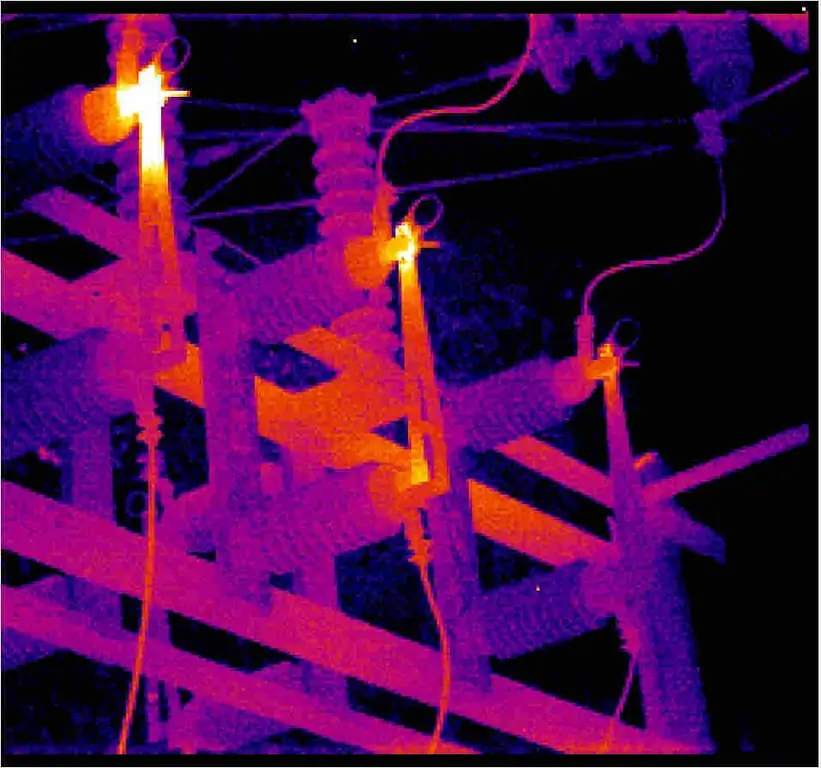

Wärmebildkontrolle elektrischer Geräte: Konzept, Funktionsprinzip, Typen und Klassifizierung von Wärmebildkameras, Anwendungs- und Nachweismerkmale

Die Wärmebildkontrolle elektrischer Geräte ist eine effektive Methode, um Defekte an elektrischen Geräten zu identifizieren, die erkannt werden, ohne die elektrische Installation abzusch alten. An Orten mit schlechtem Kontakt steigt die Temperatur, was die Grundlage der Methodik ist

Spannzangenverbindungen: Klassifizierung, Rohrarten, Arbeitstechnik und Gebrauchsanweisung

Die Steckverschraubung hat ein Außengewinde mit Außensechskant. Der Nenndurchgang beträgt 6 mm. Die dichtende Verschraubung ist beschichtet. Die Montageposition kann beliebig sein. Das Design funktioniert nach einem reziproken Prinzip. Der Arbeitsdruckbereich variiert von 0,95 bis 6 bar. Der Arbeitsdruck ist je nach Temperatur gleich der Grenze von 0,95 bis 14 bar

Sortierberg: Gerät, Arbeitstechnik. Eisenbahninfrastruktur

Sortierarbeiten sind ein fester Bestandteil des Schienengüterverkehrs. Die Stationen, an denen die Umverteilung von Waren stattfindet, verwenden viele spezifische Mechanismen, von denen der wichtigste ein Buckel ist. Lassen Sie uns herausfinden, was ein Sortierhügel ist und wie er funktioniert

Schmiedeschweißen: Beschreibung, Arbeitstechnik und notwendige Werkzeuge

Schmiedeschweißen ist vielleicht die älteste Methode der Metallverbindung. Schmieden war mehrere Jahrtausende lang die einzige Methode, Stahl zu verarbeiten, bis im 19. Jahrhundert Spezialisten das Gießereigewerbe beherrschten. Und im 20. Jahrhundert entwickelte sich der technologische Fortschritt, wodurch der Menschheit andere fortschrittliche Möglichkeiten zur Verbindung von Metallen zur Verfügung standen. Aus diesem Grund hat das Schmieden an Bedeutung verloren

Schweißen unter Schutzgas: Arbeitstechnik, Verfahrensbeschreibung, Ausführungstechnik, benötigte Materialien und Werkzeuge, Schritt-für-Schritt-Arbeitsanweisungen und fachmännische

Schweißtechnologien werden in verschiedenen Bereichen der menschlichen Tätigkeit eingesetzt. Vielseitigkeit hat das Schweißen in einer Schutzgasumgebung zu einem integralen Bestandteil jeder Produktion gemacht. Diese Vielf alt macht es einfach, Metalle mit einer Dicke von 1 mm bis zu mehreren Zentimetern in jeder Position im Raum zu verbinden. Das Schweißen in einer Schutzumgebung ersetzt nach und nach das traditionelle Elektrodenschweißen