2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:28

Heißschweißen ist eines der häufigsten Montageverfahren in Bau und Industrie. Es wird sowohl in High-Tech-Betrieben für die Montage von Geräten als auch bei den einfachsten typischen Arbeiten beim Verbinden von tragenden Strukturen verwendet. Dabei kommt jeweils eine eigene Schweißtechnik zum Einsatz, die für Betriebsparameter, Arbeitsbedingungen und Anforderungen an das Ergebnis optimal geeignet ist.

Was ist Schweißen?

Aus klassischer Sicht ist Schweißen die Technologie zur Bildung dauerhafter Verbindungen durch die Schaffung interatomarer struktureller Bindungen vor dem Hintergrund einer thermischen Belastung. Mit anderen Worten, bei hoher Temperatur wird eine plastische Verformung der Werkstücke und der anschließende Austausch von Partikeln zwischen ihnen sichergestellt, was nach dem Abkühlen der Materialien zur Bildung einer Verbindung führt. Die Schweißtechnik selbst bietet nur die notwendigen Voraussetzungen, um Metalle einzubringenerforderlicher Zustand. Unter normalen Temperaturbedingungen ist das Metall eine Struktur aus festen kristallinen Partikeln, aber beim Erreichen eines bestimmten Erwärmungsindex erweicht das Material. Gleichzeitig ist zu betonen, dass der Temperatureinfluss nicht nur positive Effekte hinsichtlich der Montagemöglichkeiten mit sich bringt. Es kommt auch zu einer Oxidation von Metallen, zur Bildung von Rissen an ungeeigneten Stellen aufgrund innerer Spannungen, zu allgemeinen Verwerfungen und Verformungen. Nur durch die richtige Auswahl der Ausrüstung und Organisation des Schweißprozesses können solche Phänomene ausgeschlossen und minimiert werden.

Schweißnähte und Verbindungen

Um die Ziele der plastischen Verformung von Metall zu verstehen, ist es notwendig zu bestimmen, für welche strukturellen Aufgaben der Schweißvorgang durchgeführt wird. In den meisten Fällen ist es notwendig, eine Verbindung zweier Werkstücke oder Strukturen mit Teilen zu erreichen. Die Anschlusskonfigurationen sind unterschiedlich - eckig, stumpf, T-Stück usw. Unter dem Gesichtspunkt der Kantenausbildung erlaubt die Nahtschweißtechnik die Ausbildung von Verbindungen ohne Fasen, mit Flanschen sowie mit Fasen in verschiedenen Formen. Eine der schwierigsten Fasen gilt als X-förmig, bei der zwei gerade oder gekrümmte Kanten zusammengefügt werden. Obwohl eine der Hauptanforderungen an eine Schweißverbindung die Dichtigkeit ist, gibt es in einigen Fällen ganz klare Aufgaben für die Bildung von Löchern in der Verbindung. Beispielsweise kann beim Verbinden von Elementen durch Überlappung und ohne Kantenfase ein Langloch entstehen, das später für andere konstruktive Aufgaben genutzt wird.

Varianten des Schweißverfahrens

Die Herangehensweise an die technische Organisation des Schweißens kann sich sowohl in den Parametern der Arbeitsumgebung als auch in der Mechanik der Auswirkungen auf das Zielmaterial unterscheiden. Zu den beliebtesten Schweißtechnologien gehören die folgenden:

- Lichtbogenschweißen. Zwischen der Oberfläche der zu schweißenden Struktur oder des zu schweißenden Teils entsteht ein Lichtbogen, dessen thermische Wirkung zum Schmelzen des Materials führt. Dieses Verfahren kann manuell, mechanisiert oder automatisch sein. Zum Beispiel beinh altet die automatische Lichtbogenschweißtechnik das Zuführen des Elektrodendrahts mit einer speziellen Ausrüstung, wodurch die Hände des Bedieners frei sind.

- Gasschweißen. Wenn im vorherigen Fall die Wärmequelle elektrische Energie ist, wird beim Gasschweißen eine Oxy-Fuel-Flamme mit einer Temperatur von 3.200 ° C verwendet. Gleichzeitig sollten kombinierte Verfahren nicht mit diesem Verfahren verwechselt werden, bei dem auch Gasgemische verwendet werden, jedoch nicht als Hochtemperaturquelle, sondern zum Isolieren des Schweißbades.

- Elektroschlackeschweißen. Die Einwirkung auf das Material erfolgt durch elektrischen Strom, und geschmolzene Schlacke wirkt als Leiter und Energiewandler.

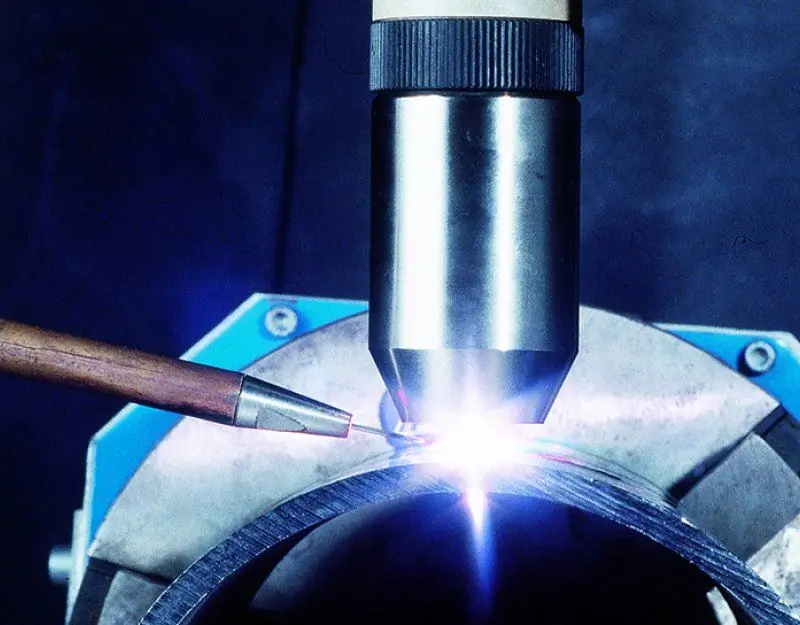

- Plasmaschweißen. Ein Hochtemperatur-Schweißverfahren, das einen Plasmastrahl mit einer thermischen Energie von bis zu 10.000 °C verwendet.

- Laserschweißen. Das Verfahren basiert auf der Nutzung photoelektronischer Energie. Das Schmelzen von Teilen erfolgt unter dem erhöhten Einfluss des vom Laser emittierten Lichtstrahls.

Schweißmaschinen

Um Schweißarbeiten durchzuführen, werden normalerweise mehrere technische Mittel verwendet, darunter ein Wechselrichter, ein Gleichrichter und ein Transformator. Die Hauptaufgabe des Hauptschweißgeräts ist in jedem Fall die Bereitstellung von Gleichstrom. Hochwertige Geräte versorgen den Arbeitsbereich mit einem glatten und stabilen Lichtbogen. Dies gilt natürlich auch für elektrische Schweißtechnologien. Die Technik des Schweißens in gasförmigen Medien wird durch Brenner und Getriebe realisiert, die die Zufuhr eines Gasgemisches aus einer Flasche regeln. Auch beim Plasmaschweißen kommen spezielle Plasmabrenner zum Einsatz, die Werkstücke bis 30 mm Dicke bearbeiten können. Darüber hinaus ist hervorzuheben, dass sich Gas- und Plasmageräte hauptsächlich nicht auf die traditionellen Aufgaben des Verbindens von Metallteilen, sondern auf das Trennen von Material unter thermischer Einwirkung konzentrieren.

Nähtechnik

Trotz der enormen Rolle der Ausrüstung hängt bei Schweißarbeiten viel von den Fähigkeiten und Fertigkeiten des Bedieners ab, der den gesamten Prozess steuert. Die Aufgabe des Benutzers der Ausrüstung besteht darin, die Elektrode und die Zufuhr von Verbrauchsmaterialien zu kontrollieren, die sich im Schweißbad befinden, in dem die Naht gebildet wird. Entscheidend ist die Position des Bedieners und die Nahtrichtung. Experten empfehlen, möglichst in der unteren Position zu arbeiten und darauf zu achten, dass die Schweißnaht mit einer Raupe mit Verbreiterung geschweißt wird. Es ist wünschenswert, eine tiefe Penetration zu erreichen, die die Struktur der Verbindung gleichmäßiger und h altbarer macht. Im IngenieurwesenBeim manuellen Schweißen ist die Reinigung der Naht von Schlacke und Schmutz besonders wichtig. Konnten solche Mängel während des Hauptteils der Arbeiten nicht beseitigt werden, muss eine zweite Schicht aufgetragen werden. Normalerweise erreicht die erste Hauptschicht eine Dicke von 3-4 mm und die nachfolgenden - bis zu 5 mm.

Merkmale des Unterpulver- und Gasschweißens

Um die Schweißtechnik während der Arbeit nicht anpassen zu müssen, wird empfohlen, zunächst die technologischen Nuancen zu berechnen, die die Qualität des Ergebnisses verbessern können. Das Unterpulver- und Gasschweißen zeichnet sich durch seinen Fokus auf den Schutz der Naht vor den negativen Einflüssen der äußeren Umgebung und der Schmelze aus. Beispielsweise wird bei der Gasschweißtechnik unter Zufuhr von Argonmischungen der negative Einfluss von Sauerstoff reduziert, der die Qualität des Schweißgefüges verschlechtert. Was das Flussmittel anbelangt, so minimiert seine Einbeziehung erstens das Spritzen der Schmelze und zweitens modifiziert es die Zusammensetzung der Schweißnaht, indem es spezielle Additive enthält, die bei hohen Temperaturen aktiviert werden.

Parameter für die Organisation der Schweißproduktion

In der Produktionsweise der Organisation von Schweißarbeiten werden mehrere Faktoren der Arbeitstätigkeit gleichzeitig berücksichtigt, darunter die folgenden:

- Das Verhältnis der Komplexität der Operation und der Zeitnorm für ihre Implementierung.

- Die Arbeitsmenge ist die Leistung, die ein Mitarbeiter oder ein Team in 1 Stunde erbringt. Beispielsweise können beim Lichtbogenhandschweißen Meter der fertigen Naht oder die Anzahl der montierten Teile berücksichtigt werden.

- EinheitService. In diesem Fall meinen wir einen Arbeitsplatz, eine Einrichtung oder einen Schweißplatz, innerhalb dessen auch die Tätigkeiten eines Mitarbeiters oder Teams organisiert werden.

Sicherheit in der Organisation und Produktion von Schweißarbeiten

Der Schweißprozess birgt viele Risiken und Gefahren in Bezug auf die Gefährdung der menschlichen Gesundheit. Schweißsicherheitsnormen konzentrieren sich auf mehrere Gefahren gleichzeitig:

- Schweißstrahlung. Infrarotstrahlung mit einem hellen Schein wirkt sich negativ auf die Augen des Schweißers aus, daher ist in seiner Ausrüstung das Vorhandensein einer Maske mit spezieller Verdunkelungsbrille und Filtern obligatorisch.

- Thermomechanischer Effekt. Besonders beim Arbeiten nach dem Lichtbogenverfahren sind Spritzer der Schmelze gefährlich. Tatsächlich ist es ein flüssiges, heißes Metall, das bei Hautkontakt schwere Verbrennungen verursachen kann. Zum Schutz vor Funken und heißem Metall wird spezielle Wärmeschutzkleidung verwendet.

- Brandgefahr. Hohe Temperaturen und heiße Materialspritzer erhöhen die Brandgefahr. Es lohnt sich, bereits bei der Organisation des Prozesses darüber nachzudenken und brennbare Gegenstände aus dem Arbeitsbereich zu entfernen.

- Atemschutz. Auch giftige Gase und die Freisetzung anderer gefährlicher Stoffe bei der thermischen Zerstörung der Metallstruktur tragen zur Gefährdungswirkung bei. In diesem Fall reicht es nicht aus, Masken und Atemschutzmasken zu verwenden. Ein aktives System ist Voraussetzung für lange ArbeitsprozesseBelüftung in geschlossenen Räumen und regelmäßige Arbeitspausen von 5-10 Minuten.

Schweißfehler

Aufgrund der Komplexität des Schweißprozesses ist die Annahme technologischer Fehler nichts Außergewöhnliches. Die häufigsten davon sind die folgenden:

- Lichtbogenunterbrechung. Die elektrische thermische Einwirkung ist nicht bis zum Ende der geplanten Naht abgeschlossen, was zu einer rissigen Vertiefung am Rand der Verbindungsleitung führen kann.

- Schlecht verstärkte Naht mit Metallverdünnung an der Stoßgrenze (Schnitt). Ein häufiges Vorkommen bei Hochspannungsschweißtechniken. Idealerweise sollten die Schnitte nicht tiefer als 1 mm sein, da sonst zusätzliches Schweißen erforderlich ist.

- Punkt Fehlen einer direkten Verbindung in der Struktur der Naht zwischen den Werkstücken. Mit anderen Worten, der verbleibende Einbrandmangel, der durch die ungenaue Ausrichtung der Elektrode während der Lichtbogenbildung auftritt, ohne Berücksichtigung der Tiefe des thermischen Effekts.

Schlussfolgerung

Bei aller technologischen Komplexität des Schweißens werden die Methoden ihrer Implementierung für einen gewöhnlichen Heimmeister immer zugänglicher. Das liegt vor allem daran, dass Schweißtechniken ergonomischer und sicherer werden. Moderne Inverter ermöglichen beispielsweise eine bequeme Steuerung der wichtigsten Betriebsparameter des Prozesses unter Berücksichtigung der Eigenschaften des Metalls und der Umgebungsbedingungen. Der Benutzer muss nur den Arbeitsbereich richtig organisieren und den Lichtbogen beim Formen der Naht richtig kontrollieren.

Empfohlen:

Nachricht von der Sberbank: "Autorisierung storniert". Was ist das, in welchen Fällen tritt der Fehler auf?

Bei der Arbeit mit Sberbank-Karten stoßen Kunden manchmal auf ein Problem, wenn ihre Operation nicht abgeschlossen wird. In diesem Fall kommt nach der Zahlung eine SMS von 900 mit der Nachricht: "Autorisierungsstornierung". Die Sberbank warnt den Eigentümer somit vor dem Vorhandensein eines Fehlers im System. Was ist der Grund für den Fehler und wie kann das Problem gelöst werden?

Wie man richtig verhandelt: Regeln und häufige Fehler

Wie führt man Geschäftsverhandlungen? Wenn das Treffen informell ist, versuchen Sie, eine offene Körperh altung einzunehmen und Blickkontakt mit Ihrem Gesprächspartner zu h alten. Es lohnt sich nicht, mit verschränkten Beinen und verschränkten Armen zu sitzen

Wie man eine Karte mit einer Qiwi-Brieftasche verknüpft: Anweisungen und mögliche Fehler

Viele Leute kennen das Qiwi-Zahlungssystem. Damit können Sie ganz einfach verschiedene elektronische Zahlungen vornehmen. Mit dem Qiwi-System können Sie Ihr Handyguthaben aufladen, Kredite zurückzahlen, Bußgelder, Nebenkosten usw. bezahlen. Geldüberweisungen sind darin ebenfalls verfügbar. Für maximalen Komfort wird empfohlen, eine Karte mit der elektronischen Geldbörse von Qiwi zu verknüpfen. Wie kann man das machen?

Wie kocht man Edelstahl? Schweißtechnik, Ausrüstung

Wie man Edelstahl kocht, ist eine ziemlich relevante Frage für die moderne Industrie. Es ist erwähnenswert, dass diese Art von Stahl ein ziemlich h altbares Material ist, daher weist seine Verarbeitung bestimmte Nuancen auf. Die Wahl des Schweißverfahrens hängt von der Dicke der Werkstücke und der chemischen Zusammensetzung ab

Zertifizierung der Schweißtechnik: Arten, Verfahren zur Vorbereitung und Durchführung

Das Schweißen gehört derzeit zu den Arbeiten, die als am weitesten verbreitet gelten. Allerdings weiß nicht jeder, dass für die Erbringung solcher Dienstleistungen die Zertifizierung der Schweißtechnik bestanden werden muss