2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:34

Schweißen wird häufig bei Montagetätigkeiten eingesetzt, um eine hohe Verbindungszuverlässigkeit zu gewährleisten. In vielen Fällen gibt es keine Alternative zum thermischen Schmelzen, aber es gibt viele verschiedene Techniken für seine Umsetzung, ganz zu schweigen von den Arbeitsbedingungen. Dementsprechend unterscheiden sich auch die Methoden zur Überprüfung der Qualität der entstehenden Naht. Spezialisten verwenden die zerstörungsfreie Prüfung von Schweißverbindungen, wodurch die Struktur des Materials in der Verbindungszone und die Leistung der gesamten Struktur erh alten bleiben.

Regulatorische Standards (GOST)

Die Durchführung zerstörungsfreier Prüfverfahren erfolgt nach anerkannten technischen Standards. Speziell für das Schweißen ist unter der Nummer 3242-79 ein GOST-Abschnitt vorgesehen. Anhand der Regeln dieses Abschnitts kann der Kapitän die eine oder andere Kontrollmethode anwenden. Die Normen beschreiben nicht nur die Technik zur Durchführung des Tests, sondern auch die Ausrüstung. In einigen Fällen ist auch eine Abweichung von den Anforderungen dieser GOST zulässig. Die zerstörungsfreie Prüfung von Schweißverbindungen konzentriert sich dabei auf für den Betrieb empfohlene Qualitätsbewertungsmethoden. Erkennung von Fehlern in Bezug auf bestimmte Metalle und Legierungen. In solchen Situationen sollte man sich jedoch auf die Anforderungen von GOST verlassen, jedoch in einem anderen Abschnitt - 19521-74.

Welche Fehler werden erkannt?

Es gibt mehrere Gruppen von Fehlern, die helfen, zerstörungsfreie Prüftechnologien zu erkennen. Auf der Basisebene werden oberflächliche Fehler in der Naht aufgedeckt. Solche Abweichungen von der Norm können bereits bei einer externen Untersuchung, auch ohne den Einsatz spezieller Geräte, festgestellt werden. Beispielsweise hilft die externe zerstörungsfreie Prüfung von Schweißverbindungen, Bereiche mit Ungänzen zu beheben, die an die Oberfläche kommen. Innere Mängel können ohne geeignete technische Mittel nicht erkannt werden. Es bestimmt die Form der Naht, ihre Eigenschaften und den Grad der Zuverlässigkeit.

Das Vorliegen eines Mangels an sich weist jedoch nicht immer auf die Ungeeignetheit einer Konstruktion oder eines Produkts für eine weitere bestimmungsgemäße Verwendung hin. Auch hier kann die Schweißnaht gemäß den Vorschriften kritische und unbedeutende Abweichungen aufweisen. Die Aufgabe der Kontrolle besteht gerade darin, kritische Mängel zu erkennen, die als nicht mit den Anforderungen für den Betrieb des Materials vereinbar definiert sind.

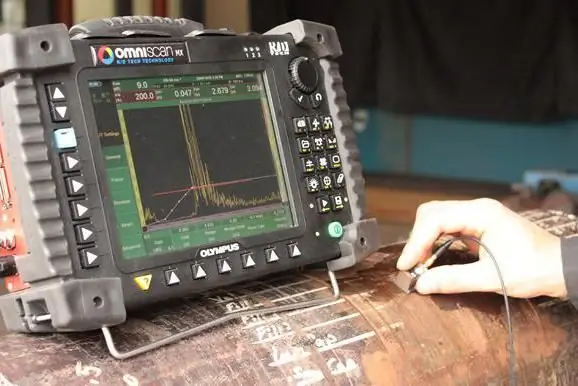

Ausrüstung für akustisches Prüfverfahren

Diese Methode zur Überprüfung von Strukturen auf Defekte in Schweißnähten ist eine der technologisch fortschrittlichsten, genauesten und effizientesten. Im Vergleich zu anderen modernen Steuerungstechniken zeichnet es sich zudem durch seine Vielseitigkeit aus. Es kann seinEinsatz im Innen- und Außenbereich ohne Stromversorgung. Bei der Prüfung handelt es sich um ein Ultraschallprüfgerät, das aus mehreren Funktionsmodulen besteht. Insbesondere werden bei dieser zerstörungsfreien Prüfung von Schweißverbindungen piezoelektrische Wandler verwendet, die Hardwarekomponenten zum Empfangen und Streuen von Ultraschallwellen enth alten. Das Gerät erzeugt Ultraschallvibrationsimpulse und empfängt auch reflektierte Signale, die dem Bediener in einer für die Analyse geeigneten Form präsentiert werden. Durch Untersuchung der Amplitude der Signale bestimmt der Benutzer des Geräts die Parameter der Fehler.

Ausrüstung zur Strahlungsüberwachung

Diese Technik wird Strahlungsfehlererkennung von Schweißverbindungen genannt. Das eigentliche Forschungsprinzip beruht auf der Zufuhr ionisierender Strahlung. Beim Durchgang der Strahlen durch die Naht nimmt ihre Intensität je nach Dicke und Dichte des Materials ab. Die fortlaufenden Änderungen der Strahlungsparameter ermöglichen es dem Bediener, das Vorhandensein von Diskontinuitäten in der Dicke der Verbindung zu bestimmen. Bei der Durchführung dieser Operation werden verschiedene Röntgenstrahlungsquellen verwendet. Die gebräuchlichste Ausrüstung für die zerstörungsfreie Prüfung von Schweißverbindungen dieser Art sind Elektronenbeschleuniger und Gammafehlerdetektoren. Diese Geräte sind mit der Fähigkeit kombiniert, mit Radioisotopenstrahlung zu arbeiten. Russische Hersteller von Röntgengeräten zur Prüfung von Schweißverbindungen stellen Geräte her, mit denen der Energiebereich der Photonenstrahlung im Durchschnitt von 15 keV bis 30 gesteuert werden kannMeV.

Heizungsanlagen

Die Bewertung der Schweißnahtqualität durch thermisches Scannen ermöglicht es Ihnen, mit einer Vielzahl von Legierungen zu arbeiten, die sowohl in der Industrie als auch in der Bauindustrie verwendet werden. Bei den erkannten Defekten zeigt die thermische Analyse verborgene Hohlräume, Risse, Bereiche mit fehlender Durchdringung, Fremdeinschlüsse usw. Das Radiometer heizt direkt auf und registriert verdächtige Zonen. Dies ist ein Gerät, das die zerstörungsfreie Prüfung von Schweißverbindungen von Metallkonstruktionen auf der gesamten Fläche durchführt. Während der Analyse überprüft der Bediener sowohl die unverformte Hauptstruktur als auch die Verbindung. Durch den Vergleich intakter Bereiche und Nähte wird die Zuverlässigkeit der Struktur bestimmt. Heute gibt es verschiedene Richtungen dieser Methode. Insbesondere das vibrothermische Bildgebungsverfahren ermöglicht die Analyse von Schwingungen bei der Energieübertragung auf ein Objekt.

Elektrische Steuergeräte

Die Bildung eines elektrischen Feldes um das untersuchte Objekt ermöglicht es Ihnen auch, die Eigenschaften der inneren Struktur der Struktur an den Verbindungspunkten zu bestimmen. Um dieses Verfahren anzuwenden, werden verschiedene Arten von elektrischen kapazitiven Wandlern verwendet. Beispielsweise zeichnen sich Überkopfsysteme durch eine hohe Heterogenität des von ihnen gebildeten elektrostatischen Feldes aus. Diese Eigenschaft ist insofern nützlich, als der Bediener Vibrationen vor dem Hintergrund einer hohen Empfindlichkeit bei der Zufuhr von Rückimpulsen aus dem Material erfasst. Die elektrische zerstörungsfreie Qualitätskontrolle von Schweißverbindungen in linear räumenden Strukturen erfordert Durchgangswandler. Solche Geräte werden insbesondere zur Beurteilung der Qualität von Schweißnähten an Drähten, Metallbändern, Stäben usw. verwendet. Je nach Elektroden können unterschiedliche Stromzufuhrschemata verwendet werden.

Apparat zur Kapillarkontrolle

Dies ist eine umfangreiche Reihe von Methoden, die darauf abzielen, die Parameter von inneren Defekten zu erkennen und zu bestimmen. Als Arbeitsmittel werden Kapillarfehlerprüfgeräte eingesetzt. Sie erfassen die Eigenschaften derselben Hohlräume, ihre Struktur, Richtung, Tiefe und räumliche Anordnung. Ihre Funktion ist jedoch ohne den Einsatz von Eindringmitteln nicht möglich. Dies sind flüssige oder Schüttgüter, die nach Möglichkeit in das Flöz eingebracht und durch dessen innere Hohlräume verteilt werden. Kapillarverfahren zur zerstörungsfreien Prüfung von Schweißverbindungen beinh alten den Einsatz von Eindringmitteln mit unterschiedlichen Eigenschaften. Dies sind eine Art Entwickler, die Kapillarfehlerdetektoren Informationen über den Aufbau der Verbindungsstelle liefern. Es gibt Substanzen, die durch Ultraschall-, Magnet-, Farb- und andere Impulse aktiviert werden. Einige Zusammensetzungen haben eine ausgeprägte chemische Aktivität, daher müssen die Nähte unmittelbar nach der Kontrolle mit sogenannten Feuerlöschern behandelt werden. Sie schließen die negative Wirkung von kapillaren Eindringmitteln auf das Material des Objekts aus, wodurch wir dieses Verfahren als zerstörungsfrei einstufen können.

Lecksuche in der Naht wieKontrollmethode

Diese Technik ist weitgehend mit den Prinzipien der vorherigen Steuerungstechnologie verwandt, weist jedoch einige signifikante Unterschiede auf. Wenn sich die Kapillarmethode auf die genaue Bestimmung der Parameter von inneren Hohlräumen konzentriert, zielt die Lecksuche darauf ab, Bereiche zu finden, an denen die Dichtheit gebrochen ist. Dabei kann die Schweißnaht nicht nur mit flüssigen Stoffen, sondern auch mit Luft-Gas-Gemischen geprüft werden. Häufig wird diese Methode vor der Kapillartechnik eingesetzt, da die Lecksuche selbst nur die Tatsache einer Undichtigkeit in der Fuge registriert, aber keine Auskunft über die Beschaffenheit von Defekten gibt.

Wie wird die beste Kontrollmethode ausgewählt?

Spezialisten gehen von den Aufgaben aus, die mit Hilfe der Steuerung erledigt werden müssen. Handelt es sich beispielsweise um eine Oberflächenkontrolle, dann kann auf die erwähnte Lecksuchtechnik oder eine geübte Sichtkontrolle verzichtet werden. Für eine tiefere und genauere Analyse werden Ultraschall-, Elektro- und Röntgengeräte verwendet. Darüber hinaus wird berücksichtigt, wie effektiv die eine oder andere zerstörungsfreie Prüfung von Schweißverbindungen unter bestimmten Bedingungen durchgeführt werden kann. Die Ultraschalltechnik kann also unter fast allen Bedingungen eingesetzt werden, ist jedoch teurer. Günstiger ist die elektrische Methode zum Scannen von Defekten, die jedoch nur mit einer stabilen Stromquelle verwendet werden kann.

Schlussfolgerung

Kontrolle von Nähten in FugenMetallstrukturen ist die wichtigste Funktion zur Zuverlässigkeitsprüfung. Vorbeh altlich positiver Testergebnisse können Sie das Produkt oder Design für den vorgesehenen Zweck verwenden. Darüber hinaus kann die zerstörungsfreie Prüfung von Schweißverbindungen Aufschluss über alte Betriebsgegenstände geben. Auch hochwertige Nähte unterliegen mit der Zeit einem Verschleiß, daher sollte regelmäßig nachgeprüft werden. Danach und basierend auf den Ergebnissen der Analyse wird eine Schlussfolgerung über den technischen Zustand des Bauwerks gezogen. Auf Grundlage dieses Dokuments entscheidet der verantwortliche Ingenieur entweder über die Mängelbeseitigung oder die Weiterverwendung des Objekts.

Empfohlen:

Was ist der Zweck der Prüfung, die Ziele der Prüfung

Es ist nicht ungewöhnlich, dass Eigentümer großer Unternehmen externe Experten hinzuziehen, um Audits durchzuführen und mögliche Ungereimtheiten und Schwächen im systematischen Arbeitsablauf ihres Unternehmens zu identifizieren. Daher wird im Unternehmen ein internes Audit organisiert, dessen Zweck es ist, das Funktionieren der Buchh altungsabteilung und der damit verbundenen betrieblichen Abläufe im Unternehmen als Ganzes zu überprüfen

„Viva-Money“: Prüfung von Schuldnern, Kreditkonditionen, Zinsen, Schuldentilgung und Konsequenzen

Unternehmen, die heute Geld verleihen, werden immer mehr, während ihr Interesse dem Kreditnehmer immer weniger treu bleibt. Aber was tun, wenn die Lebensbedingungen Sie dazu zwingen, in die Knechtschaft zu steigen und solchen Bedingungen zuzustimmen? Machen Sie sich zunächst sorgfältig mit den Bedingungen vertraut und prüfen Sie alternative Optionen. Heute werden wir über das Unternehmen Viva-Dengi sprechen. Bewertungen von Schuldnern helfen zu verstehen, ob es sich lohnt, sich mit ihren Vertretern zu befassen

Maschinen zur Herstellung von Schlackenblöcken. Ausrüstung für die Herstellung von Schlackensteinen

Der Artikel ist der Herstellung von Schlackensteinen gewidmet. Dabei werden die Herstellungstechnologie und die verwendeten Geräte berücksichtigt

Ultraschallprüfung von Schweißverbindungen, Methoden und Technologie der Prüfung

Ultraschallprüfung - fortschrittliche Technologie zur Untersuchung von Schweißverbindungen und Nähten. Es wird in diesem Artikel besprochen

Aerodynamische Prüfung von Lüftungsanlagen. Aerodynamische Prüfverfahren

Aerodynamische Tests werden von akkreditierten Labors gemäß Standards und Hygienenormen durchgeführt. Warum und wie Lüftungsanlagen geprüft werden, Methoden aerodynamischer Prüfungen im Allgemeinen und Dokumentation, die auf der Grundlage der Prüfergebnisse erstellt wird - Generalunternehmer, Kunden für den Bau von Wohn- und öffentlichen Gebäuden, Spezialisten von Verw altungsgesellschaften und Leiter von Ingenieurdiensten der Industrieunternehmen müssen mindestens wissen, um welches Dokument zu verstehen