2025 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

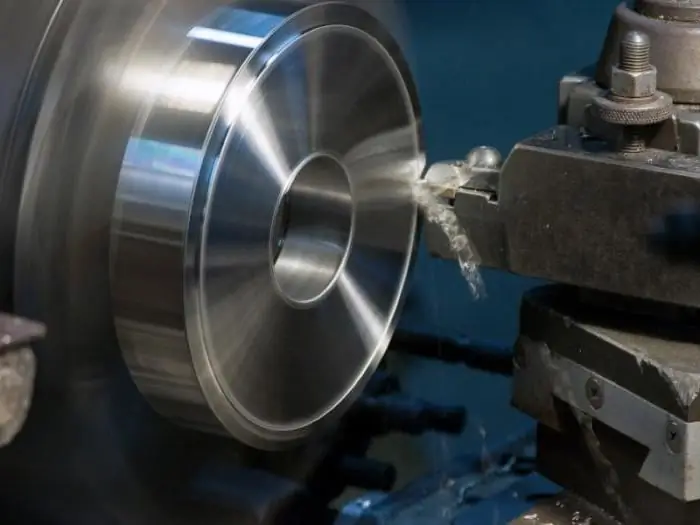

Die Berechnung der Schnittbedingungen ist der wichtigste Schritt bei der Herstellung eines jeden Teils. Es ist sehr wichtig, dass es rational ist. Denn für verschiedene mechanische Bearbeitungen ist es notwendig, Schnittgeschwindigkeit, Spindeldrehzahl, Vorschub sowie die Dicke der abzutragenden Schicht individuell auszuwählen. Ein rationaler Modus ist einer, bei dem die Produktionskosten minimal sind und die Qualität des resultierenden Produkts so genau wie möglich ist.

Rechengrundlagen

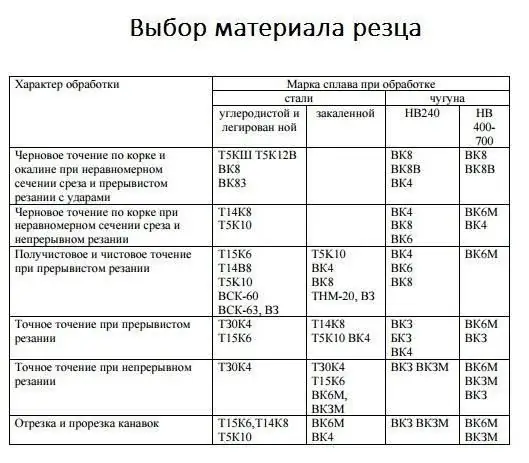

Um ein Teil mit den erforderlichen Abmessungen und Genauigkeitsklassen herzustellen, wird zunächst dessen Zeichnung angefertigt und die Frästechnik lackiert. Darüber hinaus ist es sehr wichtig, das richtige Werkstück (Schmieden, Stanzen, Walzen) und das notwendige Material auszuwählen, aus dem das Produkt hergestellt wird. Auch die Wahl des Schneidwerkzeugs ist eine ziemlich wichtige Aufgabe. Für jeden einzelnen Vorgangdas benötigte Werkzeug ist ausgewählt (Fräser, Fräser, Bohrer, Senker).

Außerdem wird für jedes in der Routentechnologie geschriebene Element ein separater Prozess durchgeführt, selbst wenn es auf dieselbe Arbeitsfläche angewendet wird. Beispielsweise müssen Sie ein Loch D \u003d 80 mm bohren und ein metrisches Innengewinde mit einer Steigung von P \u003d 2 mm schneiden. Für jeden Vorgang müssen Sie Werte wie Schnitttiefe, Schnittgeschwindigkeit, Drehzahl und zusätzlich das Schneidwerkzeug auswählen.

Erforderliche Oberflächengüte

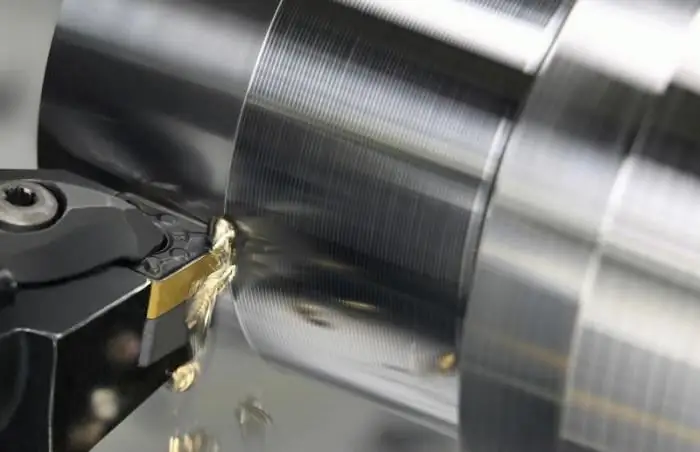

Es ist auch wichtig, die Art der Bearbeitung (Schlichten, Schruppen und Vorschlichten) zu berücksichtigen, da die Wahl der Koeffizienten in den Berechnungen von diesen Parametern abhängt. In der Regel ist die Schnittgeschwindigkeit beim Schruppen deutlich höher als beim Schlichten. Dies erklärt sich wie folgt: Je besser die Qualität der zu behandelnden Oberfläche ist, desto geringer sollte ihre Geschwindigkeit sein. Interessanterweise steigt beim Drehen von Titanlegierungen der Rauheitswert stark an, da in der Bearbeitungszone starke Schwankungen auftreten, aber die Ra- und Rz-Parameter werden dadurch überhaupt nicht beeinflusst.

Faktoren, die die Schnittgeschwindigkeit beim Fräsen und anderen Operationen beeinflussen

Die Auswahl der Berechnungen wird von einer Vielzahl von Faktoren beeinflusst. Alle unterscheiden sich voneinander je nach Art der Bearbeitung des Teils. Zum Beispiel können Sie beim Reiben von Löchern doppelt so viel Vorschub wie beim Bohren wählen. Darüber hinaus ist diese Zahl bei der Verarbeitung ohne einschränkende FaktorenWählen Sie den maximal zulässigen Wert entsprechend der Stärke des verwendeten Werkzeugs. Beim Hobeln und Fräsen von Nuten wird der Hauptformel für den Schnittmodus ein Faktor hinzugefügt, der die Stoßbelastung berücksichtigt - Kv.

Beim Gewindeschneiden ist es sehr wichtig, auf die Wahl des Schneidwerkzeugs zu achten, da beim Einsatz des Schneidwerkzeugs im Nahbereich ein manueller Rückzug erforderlich ist, wodurch die Drehzahl minimal sein sollte.

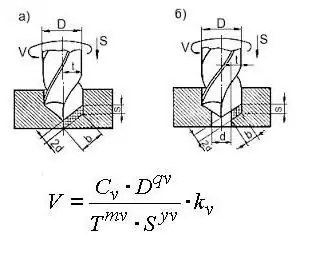

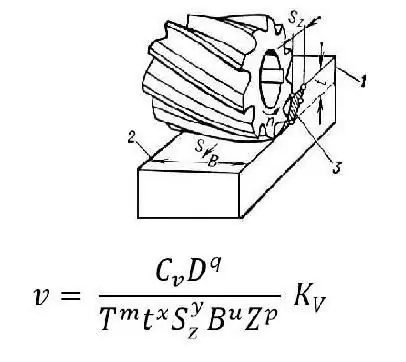

Schnittgeschwindigkeit beim Fräsen ist abhängig vom Durchmesser des Bearbeitungswerkzeugs (D) und der Breite der Fläche (B). Darüber hinaus ist es bei der Bearbeitung von Stahloberflächen mit Schaftfräsern zwingend erforderlich, das Werkstück asymmetrisch zum Schneidwerkzeug zu positionieren. Wird diese Regel vernachlässigt, kann die H altbarkeit erheblich reduziert werden.

Dies ist ein sehr wichtiger Indikator, der die Berechnung der Schnittgeschwindigkeit beeinflusst. Sie bezeichnet die Betriebsdauer des Schneidwerkzeugs bis es stumpf wird. Bei Multitool-Bearbeitung wird die Standzeit erhöht.

Grundformeln

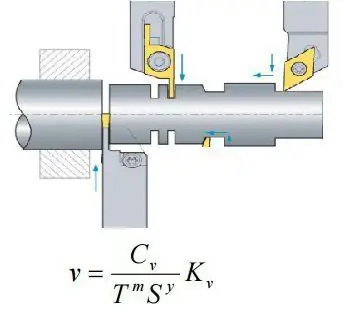

Die Schnittgeschwindigkeit bei jeder Operation hängt in erster Linie vom gewählten Schneidwerkzeug, vom Material des Werkstücks, von der Tiefe und dem Vorschub ab. Seine Formel wird auch durch die Methode der mechanischen Verarbeitung beeinflusst. Die Schnittgeschwindigkeit kann sowohl tabellarisch als auch rechnerisch ermittelt werden. Verwenden Sie also beim Aufbohren sowie beim Außen-, Quer- und Längsdrehen die folgende Formel.

Wie unterscheidet sich diese Berechnung von den anderen? BeiFormdrehen, Nuten und Abstechen, die Spantiefe wird nicht berücksichtigt. Aber in einigen Fällen kann auch ein solcher Wert wie die Breite des Schlitzes genommen werden. Beispielsweise wird beim Bearbeiten einer Welle ihr Durchmesser als Breite und beim Drehen einer Nut als Tiefe betrachtet. Da es ziemlich schwierig ist, den Fräser während des Schneidens zurückzuziehen, wird der Vorschub nicht mehr als 0,2 mm / U gewählt und die Schnittgeschwindigkeit beträgt 10-30 mm / min. Sie können auch mit einer anderen Formel rechnen.

Beim Bohren, Senken, Reiben und Reiben ist es sehr wichtig, Schnittgeschwindigkeit und Vorschub richtig zu bestimmen. Bei einem zu hohen Wert kann das Schneidwerkzeug „ausbrennen“oder brechen. Bohrberechnungen verwenden die folgende Formel.

Die Schnittgeschwindigkeit beim Fräsen ist abhängig vom Durchmesser des Fräsers, der Zähnezahl und der Breite der zu bearbeitenden Fläche. Die gewählte Tiefe wird bestimmt durch die Steifigkeit und Leistung der Maschine, sowie Aufmaße pro Seite. Der Standzeitwert hängt von seinem Durchmesser ab. Also, wenn D=40-50 mm, dann T=120 min. Und wenn D im Bereich von 55-125 mm liegt, beträgt der T-Wert 180 min. Die Schnittgeschwindigkeit beim Fräsen hat die auf dem Foto gezeigte Formel.

Symbole:

Cv ist ein Koeffizient, der von den mechanischen Eigenschaften der zu bearbeitenden Oberfläche abhängt.

T - Standzeit.

S - Futtermenge.

t ist die Schnitttiefe.

B- Fräsbreite

z ist die Anzahl der Schneidezähne.

D - Durchmesser des zu bearbeitenden Lochs (in einigen Fällen ein Schneidwerkzeug, z. B. ein Bohrer)

m, x, y - Exponenten (aus Tabellen ausgewählt), die für bestimmte Schnittbedingungen ermittelt werden und in der Regel die Werte m=0, 2 haben; x=0,1; y=0, 4.

Kv - Korrekturfaktor. Es ist notwendig, da die Berechnungen mit den Koeffizienten aus den Tabellen durchgeführt werden. Seine Verwendung ermöglicht es Ihnen, den tatsächlichen Wert der Schnittgeschwindigkeit unter Berücksichtigung bestimmter Werte der oben genannten Faktoren zu erh alten.

Tabellarische und programmatische Methode

Da Berechnungen recht aufwendig sind, gibt es in der Fachliteratur und auf diversen Internetquellen spezielle Tabellen, die bereits die notwendigen Parameter angeben. Darüber hinaus gibt es Programme, die die Berechnung der Schnittbedingungen selbst durchführen. Dazu wird die erforderliche Bearbeitungsart ausgewählt und Indikatoren wie das Material des Werkstücks und des Schneidwerkzeugs, die erforderlichen Abmessungen, die Tiefe und die Genauigkeitsqualifikationen eingegeben. Schnittgeschwindigkeit beim Drehen, Vorschub und Drehzahl errechnet das Programm selbst.

Empfohlen:

Drehautomat und seine Eigenschaften. Drehautomat Mehrspindel-Längsdrehen mit CNC. Herstellung und Bearbeitung von Teilen auf Drehautomaten

Automatische Drehmaschine ist eine moderne Ausrüstung, die hauptsächlich in der Massenproduktion von Teilen verwendet wird. Es gibt viele Arten solcher Maschinen. Einer der beliebtesten Typen sind Längsdrehmaschinen

Schnittmodus beim Fräsen: Berechnung, Definition, Standards

Wie bestimme ich den Schnittmodus beim Fräsen? Dafür gibt es Formeln und Tabellen und Grafiken

Schneidemodus für Fräsen. Fräsertypen, Berechnung der Schnittgeschwindigkeit

Eine der Möglichkeiten, Materialien zu bearbeiten, ist das Fräsen. Es dient zur Bearbeitung metallischer und nichtmetallischer Werkstücke. Der Arbeitsablauf wird durch Schnittdaten gesteuert

Bohren ist eine Art der mechanischen Bearbeitung von Materialien. Bohrtechnik. Bohrausrüstung

Bohren ist eine der Arten der spanenden Materialbearbeitung. Diese Methode verwendet ein spezielles Schneidwerkzeug - einen Bohrer. Damit können Sie Löcher mit unterschiedlichen Durchmessern und Tiefen bohren. Darüber hinaus ist es möglich, facettenreiche Bohrungen mit unterschiedlichen Querschnitten zu erstellen

Schnittbedingungen beim Drehen: Beschreibung, Auswahlmöglichkeiten und Technologie

Um aus einem gewöhnlichen Rohling ein geeignetes Teil für einen Mechanismus zu machen, werden Dreh-, Fräs-, Schleif- und andere Maschinen verwendet. Wenn für die Herstellung komplexerer Teile Fräsen erforderlich ist, z. B. Zahnräder, Schneiden von Keilen, werden einfachere Teile durch Drehen hergestellt und ihnen die erforderliche Form (Kegel, Zylinder, Kugel) verliehen