2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-01-24 13:14:34

Um aus einem gewöhnlichen Rohling ein geeignetes Teil für einen Mechanismus zu machen, werden Dreh-, Fräs-, Schleif- und andere Maschinen verwendet. Wenn für die Herstellung komplexerer Teile Fräsen erforderlich ist, z. B. Zahnräder, Schneiden von Keilen, werden durch Drehen einfachere Teile hergestellt und ihnen die erforderliche Form (Kegel, Zylinder, Kugel) verliehen. Die Schnittbedingungen beim Drehen sind sehr wichtig, da beispielsweise für sprödes Metall eine niedrigere Spindeldrehzahl als für starkes Metall verwendet werden muss.

Merkmale des Wendens

Um ein bestimmtes Detail auf einer Drehbank zu drehen, werden in der Regel Fräser verwendet. Sie gibt es in verschiedenen Modifikationen und werden nach Bearbeitungsart, Vorschubrichtung und Kopfform eingeteilt. Darüber hinaus bestehen die Fräser aus verschiedenen Materialien: legierter Stahl, Kohlenstoffstahl, Werkzeugstahl, Hochgeschwindigkeitsschneiden, Wolfram,Hartmetall.

Die Wahl des einen oder anderen hängt vom Material des Werkstücks, seiner Form und der Drehmethode ab. Die Schnittbedingungen zum Drehen berücksichtigen notwendigerweise all diese Nuancen. Beim Drehen wird das Werkstück in der Spindel fixiert, es führt die Hauptrotationsbewegungen aus. Das Werkzeug zur Bearbeitung wird in den Bremssattel eingebaut und die Vorschubbewegungen werden direkt von ihm ausgeführt. Je nach verwendeter Maschine können sowohl sehr kleine als auch große Teile bearbeitet werden.

Grundelemente

Welche Schnittdatenelemente können beim Drehen verwendet werden? Obwohl das Drehen nicht immer ein sehr einfacher Vorgang ist, sind seine Hauptelemente Geschwindigkeit, Vorschub, Tiefe, Breite und Dicke. Alle diese Indikatoren hängen in erster Linie vom Material des Werkstücks und der Größe ab. Wählen Sie beispielsweise bei sehr kleinen Teilen die niedrigste Schnittgeschwindigkeit, denn selbst 0,05 Millimeter, die versehentlich abgeschnitten werden, können zum Ausschuss des gesamten Teils führen.

Außerdem sind sehr wichtige Indikatoren, von denen die Wahl der Schnittbedingungen beim Drehen abhängt, die Stadien, in denen es durchgeführt wird. Betrachten Sie die Hauptelemente und Phasen der Metallzerspanung genauer.

Schruppen, Vorschlichten und Schlichten

Die Umwandlung eines Werkstücks in ein notwendiges Teil ist ein komplexer und zeitaufwändiger Prozess. Es ist in bestimmte Stufen unterteilt: Schruppen, Vorschlichten und Schlichten. Wenn das Teil einfach ist, wird die Zwischenstufe (Halbfertigstellung) in der Regel nicht berücksichtigt. In der ersten Phase (Entwurf) erh alten die Details die erforderliche Form und die ungefähren Abmessungen. Gleichzeitig müssen Toleranzen für nachfolgende Stufen belassen werden. Zum Beispiel bei einem Werkstück: D=70 mm und L=115 mm. Daraus muss ein Teil bearbeitet werden, dessen erste Größe D1 =65 mm, L1 =80 mm und die zweite - D2 =40mm, L2 =20mm.

Das Schruppen erfolgt wie folgt:

- Ende 14mm abschneiden.

- Den Durchmesser über die gesamte Länge um 66 mm drehen

- Zweiten Durchmesser D2 =41 mm auf 20 mm Länge drehen.

In diesem Stadium sehen wir, dass das Teil nicht vollständig bearbeitet wurde, aber seiner Form und Größe so nahe wie möglich kommt. Und die Toleranz für die Gesamtlänge und für jeden der Durchmesser war 1 mm.

Beenden dieses Teils wird wie folgt sein:

- Führen Sie einen feinen Endschnitt mit der erforderlichen Rauheit aus.

- 80mm Länge auf 65mm Durchmesser drehen.

- Feindrehen von 20mm Länge bis 40mm Durchmesser.

Wie wir sehen können, erfordert die Endbearbeitung maximale Präzision, aus diesem Grund wird die Schnittgeschwindigkeit darin geringer sein.

Wo soll die Berechnung beginnen

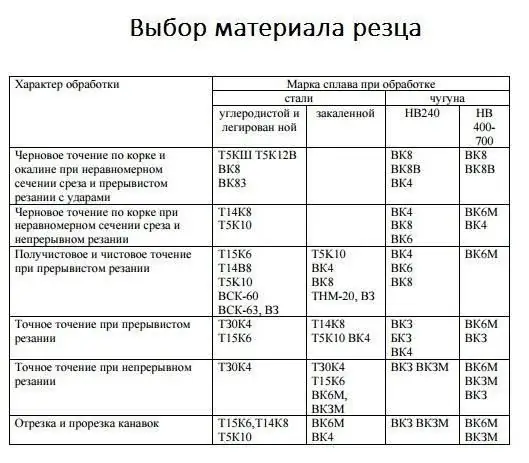

Um den Schnittmodus zu berechnen, müssen Sie zuerst das Material des Messers auswählen. Sie hängt vom Material des Werkstücks, der Art und dem Stadium der Bearbeitung ab. Außerdem gelten Schneidezähne, bei denen das Schneidteil abnehmbar ist, als praktischer. Mit anderen Worten muss lediglich das Material der Schneide ausgewählt und im Schneidwerkzeug fixiert werden. Der rentabelste Modus ist derjenige, bei dem die Kosten des hergestellten Teils am niedrigsten sind. Wenn Sie also das falsche Schneidwerkzeug wählen, kann es wahrscheinlich brechen, und dies führt zu Verlusten. Wie also bestimmen Sie das richtige Werkzeug und die richtigen Schnittbedingungen zum Drehen? Die folgende Tabelle hilft Ihnen bei der Auswahl des besten Schneidezahns.

Schichtdicke schneiden

Wie bereits erwähnt, erfordert jeder der Verarbeitungsschritte ein gewisses Maß an Präzision. Diese Indikatoren sind gerade bei der Berechnung der Dicke der geschnittenen Schicht sehr wichtig. Schnittdaten zum Drehen garantieren die Auswahl der optimalsten Werte für Drehteile. Wenn sie vernachlässigt werden und die Berechnung nicht durchgeführt wird, können sowohl das Schneidwerkzeug als auch das Teil selbst brechen.

Also müssen Sie zuerst die Dicke der geschnittenen Schicht auswählen. Wenn der Schneider durch das Metall geht, schneidet er einen bestimmten Teil davon ab. Die Schnittdicke oder -tiefe (t) ist der Abstand, den der Fräser in einem Durchgang entfernt. Es ist wichtig zu beachten, dass für jede weitere Bearbeitung eine Berechnung des Schnittmodus durchgeführt werden muss. Beispielsweise soll ein Teil D =33,5 mm für einen Durchmesser von D1=30,2 mm gedreht und ein Loch d=innen aufgebohrt werden 3,2 mm auf d2=2 mm.

Für jede Operation ist die Berechnung der Schnittbedingungen beim Drehen individuell. Um die Schnittiefe zu berechnen, ist es notwendig, den Durchmesser des Werkstücks vom Durchmesser nach der Bearbeitung abzuziehen und durch zwei zu teilen. In unserem Beispiel ergibt sich:

t=(33,5 - 30,2) / 2=1,65 mm

Wenn der Unterschied zwischen den Durchmessern zu groß ist, zum Beispiel 40 mm, dann muss er in der Regel durch 2 geteilt werden, und das Ergebnis ist die Anzahl der Durchgänge und die Tiefe entspricht zwei Millimeter. Beim Schruppdrehen können Sie eine Schnitttiefe von 1 bis 3 mm und beim Schlichten von 0,5 bis 1 mm wählen. Wenn die Endfläche geschnitten wird, entspricht die Dicke des zu entfernenden Materials der Schnitttiefe.

Futtermenge einstellen

Die Berechnung der Schnittbedingungen beim Drehen ist ohne den Bewegungsbetrag des Schneidwerkzeugs bei einer Umdrehung des Werkstücks nicht vorstellbar - Vorschub (S). Seine Wahl hängt von der erforderlichen Rauheit und dem Grad der Genauigkeit des Werkstücks ab, wenn es geschlichtet wird. Beim Schruppen ist es zulässig, den maximalen Vorschub zu verwenden, basierend auf der Festigkeit des Materials und der Steifigkeit seiner Installation. Sie können den gewünschten Feed anhand der folgenden Tabelle auswählen.

Nachdem S ausgewählt wurde, muss es im Passport der Maschine angegeben werden.

Schnittgeschwindigkeit

Schnittgeschwindigkeit (v) und Spindeldrehzahl (n) sind sehr wichtige Werte, die die Schnittbedingungen beim Drehen beeinflussen. DamitBerechnen Sie den ersten Wert mit der Formel:

V=(π x D x n) / 1000, wobei π Pi gleich 3, 12; ist

D - maximaler Teiledurchmesser;

n ist die Spindeldrehzahl.

Bleibt der letzte Wert unverändert, so wird die Drehzahl umso größer, je größer der Durchmesser des Werkstücks ist. Diese Formel ist geeignet, wenn die Spindeldrehzahl bekannt ist, ansonsten müssen Sie die Formel verwenden:

v=(Cv x Kv)/ (Tm x t x S),

wobei t und S bereits berechnete Schnitttiefe und Vorschub sind und Cv, Kv, T Koeffizienten sind, die von der Mechanik abhängen Eigenschaften und Struktur des Materials. Ihre Werte können den Schnittdatentabellen entnommen werden.

Schnittdatenrechner

Wer hilft Ihnen beim Berechnen der Schnittbedingungen beim Drehen? Online-Programme auf vielen Internetressourcen bewältigen diese Aufgabe nicht schlechter als eine Person.

Es ist möglich, Dienstprogramme sowohl auf einem Desktop-Computer als auch auf einem Telefon zu verwenden. Sie sind sehr bequem und erfordern keine besonderen Fähigkeiten. Sie müssen die erforderlichen Werte in die Felder eingeben: Vorschub, Schnitttiefe, Material des Werkstücks und des Schneidwerkzeugs sowie alle erforderlichen Abmessungen. So erh alten Sie eine umfassende und schnelle Berechnung aller notwendigen Daten.

Empfohlen:

Muss ich beim Kauf einer Wohnung Steuern zahlen? Was müssen Sie beim Kauf einer Wohnung beachten?

Steuern liegen in der Verantwortung aller Bürger. Die entsprechenden Zahlungen sind rechtzeitig an die Staatskasse zu überweisen. Muss ich beim Kauf einer Wohnung Steuern zahlen? Und wenn ja, in welchen Größen? In diesem Artikel erfahren Sie alles über die Besteuerung nach dem Wohnungserwerb

Schnittgeschwindigkeit beim Fräsen, Drehen und anderen Arten der mechanischen Bearbeitung von Teilen

Die Berechnung der Schnittbedingungen ist der wichtigste Schritt bei der Herstellung eines jeden Teils. Es ist sehr wichtig, dass die Berechnung selbst rational ist. Dies liegt daran, dass für verschiedene mechanische Bearbeitungen Schnittgeschwindigkeit, Spindeldrehzahl, Vorschubgeschwindigkeit und auch die Schnitttiefe individuell gewählt werden müssen. Ein rationaler Modus ist einer, bei dem die Produktionskosten minimal sind und die Qualität des resultierenden Produkts so genau wie möglich ist

Rückerstattung Vorsteuerabzug beim Wohnungskauf: Unterlagen. Frist für die Steuerrückerstattung beim Kauf einer Wohnung

Also interessieren wir uns heute für die Frist für die Rückgabe des Steuerabzugs beim Kauf einer Wohnung sowie für die Liste der Dokumente, die den zuständigen Behörden vorgelegt werden müssen. Tatsächlich ist diese Frage für viele interessant und nützlich. Schließlich können Sie bei der Zahlung von Steuern und bestimmten Transaktionen einfach den „n-ten“Betrag auf Ihr Konto zurückzahlen. Ein schöner Bonus vom Staat, der viele anzieht. Ein solcher Prozess hat jedoch seine eigenen Fristen und Regeln für die Registrierung

Dünger beim Kartoffelanbau. Kartoffeln anbauen. Der beste Dünger für Kartoffeln beim Pflanzen

Der Einsatz von kombinierten Düngemitteln erfordert Erfahrung, Können und Wissen. Versuchen Sie, sie nicht zu missbrauchen. Versuchen Sie, nur solche Helfer wie Holzasche, Waldhumus, Nahrungskompost zu verwenden. Ein solcher Dünger beim Kartoffelanbau hat sich seit Jahrhunderten bewährt

Wie überprüfe ich die "Sauberkeit" der Wohnung beim Kauf selbst? Was ist beim Wohnungskauf zu beachten?

Beim Kauf eines Eigenheims auf dem Zweitmarkt gibt es zahlreiche Risiken, daher ist es wünschenswert, dass der Käufer weiß, wie er die "Sauberkeit" der Wohnung beim Kauf selbst überprüfen kann. Die Hauptsache ist, die wichtigsten und größten Risiken zu vermeiden, über die dieser Artikel Informationen enthält. Zunächst ist es erforderlich, die Anfechtungsmöglichkeit und den Anspruch auf die Wohnung auszuschließen, weshalb die Empfehlung, wie man die „Sauberkeit“der Wohnung beim Kauf selbst prüfen kann, ausführlich gegeben wird