2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-01-24 13:14:17

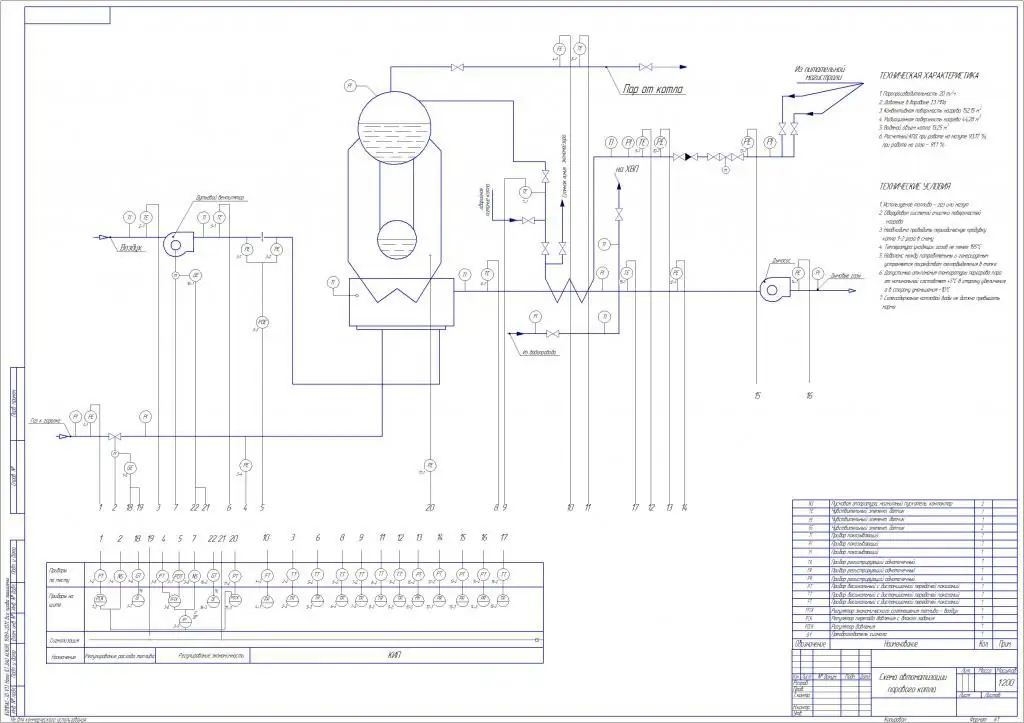

DKVR-20-13 ist ein vertikaler Wasserrohr-Dampfkessel mit abgeschirmter Brennkammer. Sein Design beinh altet auch einen Siedebalken. Diese Strukturelemente werden nach dem "D" -Schema ausgeführt. Eine Besonderheit dieses Schemas ist die seitliche Anordnung des konvektiven Teils des Geräts in Bezug auf seine Brennkammer.

Hauptanzeigen des Geräts

Es lohnt sich, mit den technischen Eigenschaften des DKVR-20-13 zu beginnen. Wie bereits erwähnt, bezieht sich dieser Gerätetyp auf Dampfkessel. Seine Dampfleistung beträgt 20 t/h. Was die Art des für die Arbeit verwendeten Kraftstoffs betrifft, handelt es sich um Gas oder flüssigen Kraftstoff. Der Über- oder Betriebsdruck des Kühlmittels am Ausgang des Kessels beträgt 1,3 MPa. Die Austrittsdampftemperatur gilt als einer der Hauptindikatoren. Sie kann bei Sattdampf 194 Grad Celsius oder bei überhitztem Dampf 250 Grad betragen. Eine wichtige Komponente ist die Temperatur des Speisewassers - 100 Grad. Effizienz, nach Berechnungen,beträgt 92 %. Der Verbrauch des verwendeten Brennstoffs wird in kg / h bestimmt und beträgt 1470. Der Kessel gehört zu großen Anlagen und seine Masse beträgt 44634 kg.

Beschreibung der Einheit

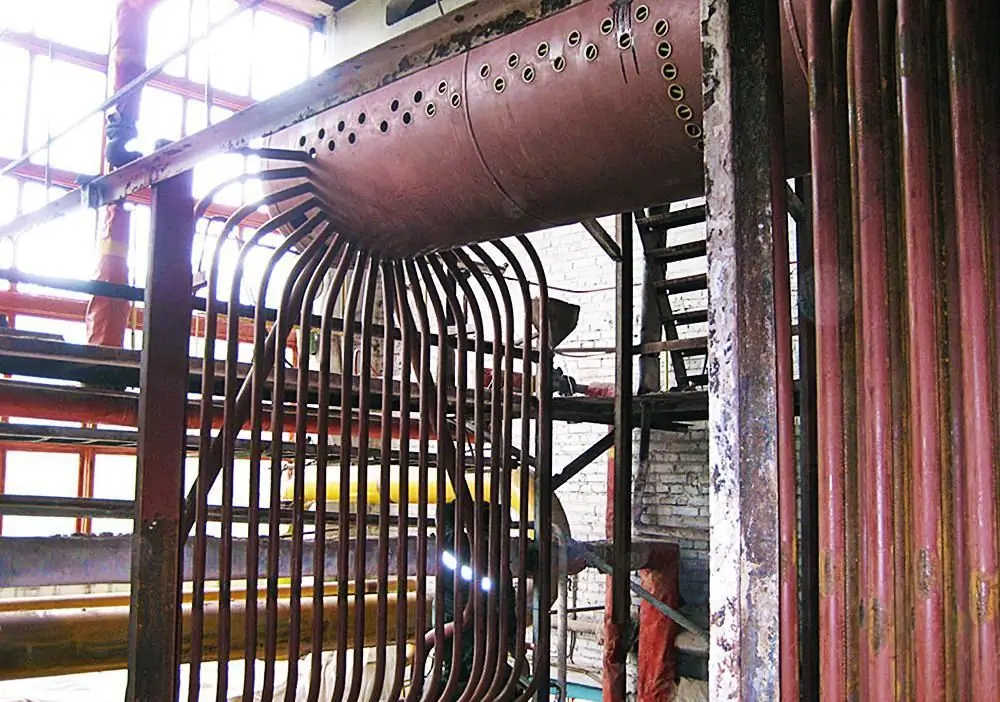

Der Dampfkessel DKVR-20-13 besteht aus mehreren Hauptbauteilen: der oberen kurzen Trommel und der bereits erwähnten unteren, abgeschirmten Brennkammer. Als nächstes lohnt es sich, diese Einheit und einige ihrer Teile genauer zu betrachten.

Das Gerät DKVR-20-13 hat die Besonderheit, dass die Brennkammer in zwei Teile geteilt ist: den Ofen selbst sowie die Nachbrennkammer. Diese Kammer ist durch die Rückwand des Kessels vom Feuerraum getrennt. Heiße Gase werden den Kesselrohren des Gerätes durch Gleichstrom und über die gesamte Strahlbreite zugeführt. Unterwegs haben sie keine Trennwände. Bei zusätzlicher Installation eines Überhitzers am Kessel DKVR-20-13 können jedoch einige dieser Rohre nicht installiert werden. Der Überhitzer selbst besteht aus zwei Paketen. Sie befinden sich auf verschiedenen Seiten des Kessels. Nach der Abarbeitung wird der überhitzte Dampf aus beiden Paketen in einen speziellen Sammelverteiler geleitet. Das Gerät der DKVR-20-13-Einheit verwendet Speisewasser, das der oberen Trommel zugeführt wird. Nun zu ihm.

Kesseltrommel

Die obere Trommel wird stark überhitzt und muss daher gekühlt werden. Zur Kühlung der Wände dieses Bauelements wird ein Gemisch aus Wasser uDampf, der aus den Rohren sowohl von den Seitensieben als auch von der Vorderseite des Konvektionsbündels austritt.

Die obere Trommel hat ein Element, das die obere Erzeugende genannt wird. Es enthält normalerweise solche Konstruktionselemente wie Sicherheitsventile, ein Dampfventil oder ein Ventil, ein Ventil für eine mögliche Dampfentnahme für den Eigenbedarf (zum Blasen).

In der oberen Trommel befindet sich ein Wasserraum, durch den die Zuleitung verläuft. Trennvorrichtungen passieren den mit Dampf gefüllten Raum.

Unterscheidungsmerkmale

Bei der Beschreibung des DKVR-20-13 ist zu beachten, dass das Design gewisse Besonderheiten aufweist. Was dieses Modell von anderen unterscheidet, mit einer geringeren Dampferzeugungsrate. Unter ihnen ist erwähnenswert:

- Die obere Trommel der Einheit 20-13 ist kürzer, wodurch sie nicht in den Kesselofen fällt. Gleichzeitig sind sowohl die obere als auch die untere Trommel gleich lang - 4500 mm. Es ist auch erwähnenswert, dass das Vorhandensein einer verkürzten oberen Trommel dazu geführt hat, dass kein Spritzbeton benötigt wurde, und auch die Zuverlässigkeit der gesamten Ausrüstung erhöht hat.

- Aufgrund der Tatsache, dass die obere Trommel verkleinert wurde und die erzeugte Wasser- und Dampfmenge auf dem gleichen Niveau belassen werden musste, wurde beschlossen, dem Design zwei ferngesteuerte Zyklone hinzuzufügen. Diese Elemente erzeugen etwa 20 % des gesamten Dampfvolumens.

- Auch die untere Trommel wurde leicht modifiziert. Es wurde auf über Null angehoben, um die Zugänglichkeit und den Komfort zu verbessern.bei Inspektion und Wartung.

- Der Kessel DKVR-20-13 hat eine große Anzahl von Sieben. Zwei davon befinden sich auf der rechten Seite, zwei weitere auf der linken Seite, eine vordere und eine hintere Scheibe. Darüber hinaus hat jeder von ihnen zwei Kollektoren in seiner Zusammensetzung. Es stellt sich also heraus, dass der Kessel mit 12 Kollektoren ausgestattet ist, von denen sich sechs oben und sechs unten befinden.

- Ein weiteres Designmerkmal, das sich auf die Seitenwände auswirkt, ist ihre Aufteilung in zwei Blöcke. Der erste Block wird jeweils als Seitensieb für die erste Verdampfungsstufe betrachtet, der zweite Block ist die zweite Verdampfungsstufe. Außerdem befindet sich der zweite Block normalerweise vor dem Konvektionsbalken, und die Bildschirme werden normalerweise von der Vorderseite des Kessels aus gezählt.

- Das letzte Designmerkmal sind L-förmige Seitenrohre für Bildschirme. Ihre Installation erfolgt nach den folgenden Grundsätzen. Beispielsweise wird das untere Ende des ersten Rohrs für das Sieb auf der rechten Seite mit dem unteren rechten Kopfstück verschweißt und sein oberes Ende mit dem oberen linken Siebkopfstück verschweißt. Das erste Rohr für den linken Bildschirm wird auf die gleiche Weise befestigt. Eine weitere Querverbindung auf diese Weise führt zu einer vollständigen Abschirmung des Brennraums.

Und am Ende können wir hinzufügen, dass der Konvektionsstrahl keine Trennwände in seinem Design hat.

Häufige Aggregationsprobleme

Die Reparatur von Kesseln sollte nur Fachleuten anvertraut werden. Zu den häufigstenProbleme, die erkannt werden können, wird die Bildung von Ablagerungen hervorgehoben. Dieser Defekt ist durch eine Abnahme der Heizleistung des Kessels sowie eine Abnahme seiner Gesamtleistungsanzeige gekennzeichnet. Unter anderen häufigen Ursachen für Ausfälle sticht die falsche Wartung oder die Nichteinh altung der Regel dieser Arbeiten hervor. Häufig kann die Ursache ein Fehler in der Konstruktionsphase des Systems oder der Installation des Geräts selbst sein.

In jedem Fall ist die Reparatur eines solchen Kessels sehr teuer. Um diese Arbeit zu vermeiden, sollte die Diagnose aller Teile und des Systems als Ganzes so oft wie möglich durchgeführt werden. Außerdem sollten vorbeugende Reinigungsarbeiten durchgeführt werden, um Kalkbildung zu vermeiden.

Ziegeln. Funktionen

Während der Installation des Kessels DKVR-20-13 ist das Mauerwerk ein obligatorischer Bestandteil. Gleichzeitig sollte die Dicke der Wände dafür 510 mm betragen - das ist die Dicke von zwei Ziegeln. Alle Wände außer der Rückseite sollten diese Dicke haben. Hier ist eine Reduzierung auf eine Dicke von 1,5 Steinen oder 380 mm zulässig. Zusätzlich wird die Rückwand außen meist mit einer 20 mm dicken Putzschicht verkleidet. Dies geschieht, um die Anzahl der Saugnäpfe zu reduzieren.

Ein solches Mauerwerk gilt als schwer und ist daher aus rotem Backstein. Auch hier werden Schamottesteine verwendet, mit denen sie die dem Ofen zugewandten Wände auslegen. Ihre Dicke sollte 125 mm betragen.

Die Wände des Nachbrenners müssen 250 mm dick sein. Es ist notwendig, eine Trennwand zwischen den Strahlrohren herzustellen. Beidedie Bauteile der Auskleidung müssen aus Schamottesteinen bestehen.

Bedienung des vorderen Bildschirms

Die Bedienungsanleitung für den Kessel DKVR-20-13 ist jedem Gerät beigefügt und enthält alle notwendigen Anweisungen für die Verwendung, Pflege und Wartung des Geräts. Die Funktionsweise einiger Teile sollte jedoch genauer untersucht werden.

Wasser zirkuliert im Kreislauf der Frontscheibe. Der untere Verteiler dieses Siebes gehört zur ersten Verdampfungsstufe. Es wird über zwei Bypassleitungen mit Wasser aus der oberen Trommel gespeist. Während des Betriebs des Geräts verdunstet nicht alles Wasser. Nicht verdampfte Flüssigkeit tritt auch in diesen Sammler aus der oberen Trommel ein. Dafür gibt es vier spezielle Downpipes. Außerdem gibt es Steigrohre in der Struktur, durch die sich die Flüssigkeit vom unteren Sammler nach oben bewegt. Es erwärmt sich und verwandelt sich in ein Dampf-Wasser-Gemisch, wonach es in den oberen Verteiler geleitet wird.

Gase bewegen

Nach der Verbrennung des Brennstoffs entstehen Gase, die in den Nachbrenner gelangen. Am Ende einer solchen Kammer ist üblicherweise ein Überhitzer installiert. Da die Konstruktion dieses speziellen Kessels keine Trennwände vor dem Balken vorsieht, werden diese Abgase durch ihn hindurchströmen und ihre Wärme abgeben. Danach werden sie über die gesamte Breite der Rückwand aus dem Kessel entfernt. Danach gibt es einen speziellen Gaskanal, durch den Gase zugeführt werdenEconomizer.

Änderungen im Design

Wie bereits erwähnt, wurden Daten seit 1961 erstellt. Die Besonderheit war, dass sie ursprünglich zur Verbrennung fester Brennstoffe wie Stein- und Braunkohle oder Anthrazit bestimmt waren. Danach wurde jedoch die Brennstoffbilanz im Land geändert und es musste auf die Verbrennung von flüssigen und gasförmigen Brennstoffen umgestellt werden. Es wurden keine besonderen Änderungen am Design vorgenommen.

Hier ist zu beachten, dass nach der Umstellung auf solche Kraftstoffarten ein Zwangsbetrieb von nominal bis 140% erlaubt war. Dies führte zu einer starken Zunahme von Notfallsituationen. Ihr Großteil bestand im Versagen des Salzraums und der Zyklone.

Warmwassermodus

Zum Schluss sei noch ergänzt, dass der Boiler im Warmwasserbetrieb betrieben werden kann. Dadurch können Sie den Kraftstoffverbrauch während des Betriebs senken, die Produktivität des Geräts steigern, die Ressourcenkosten für den Eigenbedarf des Geräts senken und die Kosten für die Zubereitung der Flüssigkeit reduzieren.

Betrachten wir all diese Vorteile zusammengenommen unter dem Gesichtspunkt der Effizienzsteigerung, dann erhöht sich dieser Wert im Durchschnitt um 2-2,5%.

Basierend auf dem Obigen können wir die folgende Schlussfolgerung ziehen. Diese Einheiten waren für ihre Zeit gute Einheiten, aber jetzt ermöglicht die Technologie die Herstellung und den Betrieb besserer Geräte.

Empfohlen:

Betriebs- und Wartungspersonal: Aufgaben und Stellenbeschreibung

Wer ist das Betriebs- und Wartungspersonal? Wer gehört zu dieser Kategorie und welche Aufgaben hat das Personal? Was ist die Verdoppelung von Betriebs- und Wartungspersonal, das Wesen und der Zeitpunkt der Passage

Elektrolokomotive 2ES6: Entstehungsgeschichte, Beschreibung mit Foto, Hauptmerkmale, Funktionsprinzip, Betriebs- und Reparaturmerkmale

Die Kommunikation zwischen verschiedenen Städten, die Personenbeförderung und die Warenlieferung erfolgen heute auf vielfältige Weise. Einer dieser Wege war die Eisenbahn. Die elektrische Lokomotive 2ES6 ist eine der derzeit aktiv genutzten Transportarten

Grundprinzipien des TPP-Betriebs

Derzeit nutzt die Menschheit aktiv Elektrizität. Es ist die Energiequelle für die meisten Geräte und Geräte. Um zu verstehen, woher es kommt, ist es notwendig, die Funktionsprinzipien von Wärmekraftwerken zu verstehen, da sie am häufigsten vorkommen

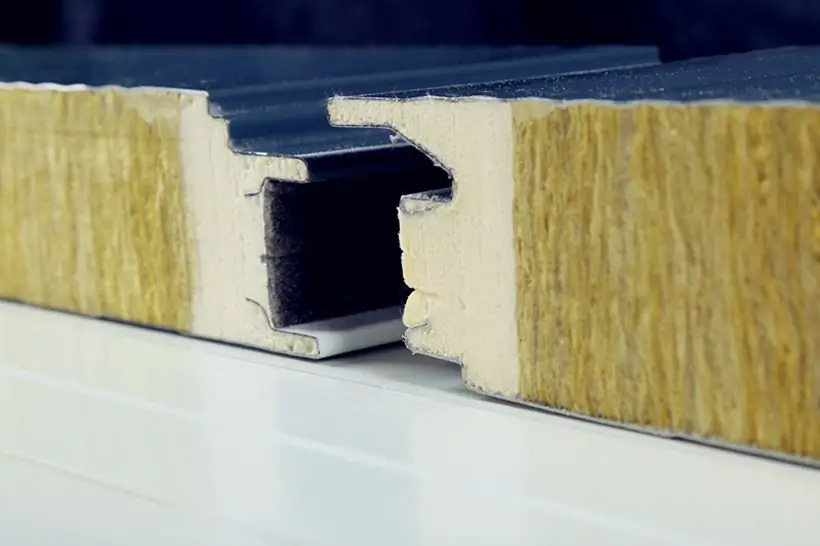

Wärmeleitfähigkeit von Sandwichplatten: Konzept, Hauptmerkmale, Abmessungen, Dicke, Wärmeleitfähigkeitskoeffizient, Installationsregeln, Vor- und Nachteile des Betriebs

Die Wärmeleitfähigkeit von Sandwichplatten ist am niedrigsten, wenn Polyurethanschaum die Basis ist. Der hier betrachtete Parameter variiert von 0,019 bis 0,25. Das Material ist stark, dicht und leicht. Es ist chemisch beständig und nimmt keine Feuchtigkeit auf. Nagetieren ist Polyurethanschaum gleichgültig, Pilze und Schimmelpilze entwickeln sich nicht darin. Die Arbeitstemperatur erreicht +160 ˚С

Eisenbahngleis ist Definition, Begriff, Eigenschaften und Dimensionen. Zugabmessungen und Merkmale des Betriebs von Gleisanlagen

Wer mit dem Zug durch Städte und Gemeinden reist, kann viel Interessantes und Amüsantes über die Welt der Eisenbahn erfahren. Mehr als einmal haben sich Reisende gefragt, wohin diese oder jene Bahnstrecke führt? Und was fühlt der Lokführer, der den Zug steuert, wenn der Zug gerade abfährt oder am Bahnhof ankommt? Wie und woher bewegen sich Metallautos und welche Wege hat das Rollmaterial?