2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-01-24 13:14:24

Die Ausrichtung der Wellen von Elektromotoren und Mechanismen wird durchgeführt, um sicherzustellen, dass ihre Achsen auf derselben geraden Linie liegen. Falsch ausgerichtete rotierende Wellen erzeugen erhebliche Belastungen, die zu Brüchen, vorzeitigem Ausfall von Teilen und erheblichen Geräuschen führen können.

Da es nicht immer möglich ist, die Mechanismen koaxial auszurichten, werden Kupplungen mit Ausgleich des Achsversatzes durch elastische Elemente verwendet. Sie erfüllen ihre Funktion bis zu einer gewissen Fehlausrichtung. Am bequemsten ist die Ausrichtung der Wellen auf den Kupplungshälften. Ihre Oberflächen sind einfach, und an ihnen sind Messgeräte angebracht. In der Wärmekraftindustrie arbeiten die meisten Maschinen mit elastischen Bolzen-Hülsen-Kupplungen (MUVP). In leistungsstarken Aggregaten kommen Zahnkupplungen (MZ) zum Einsatz.

Zentrierparameter

Wellenausrichtung mit Indikatoren wird durch die folgenden Parameter überprüft:

- R - gegenseitige radiale Verschiebung der zylindrischen Flächen der Kupplungshälften (radiale Zentrierung).

- T - Eröffnungsdifferenz beendenKupplungshälften in vertikaler und horizontaler Ebene (End- oder Winkelversatz).

Anforderungen an die Kopplung

Der zulässige Versatz nimmt mit zunehmender Geschwindigkeit ab. Sie beträgt 0,12 mm bei 1500 U/min und 0,05 mm bei 3000 U/min für MWRP.

Wichtig! Bei der Auswahl einer Kupplung muss die Übereinstimmung ihrer Eigenschaften mit den Spezifikationen überprüft werden, wonach ihr Plan- und Rundlauf 0,05 - 0,08 mm nicht überschreiten sollte. Der Sitz am Schaft ist fest. Vor der Demontage werden Markierungen an den Kupplungshälften angebracht, durch die ihre relative Position wiederhergestellt werden kann. Ein Verstoß gegen diese Regeln kann die Zentriergenauigkeit verringern.

Horizontaler Welleneinbau

Eigentlich ist die Achse nicht gerade, da sie sich unter ihrem eigenen Gewicht und anderen Belastungen verbiegt. Beim Zentrieren der Einheit muss die Position der Wellen relativ zum Horizont kontrolliert werden. Die Steuerung erfolgt an den Lagerzapfen. Sie können die nahe gelegene flache Oberfläche des Schachts verwenden, indem Sie die Ebene "Geologische Erkundung" verwenden (Teilung 0,1 mm pro 1 m).

Ausrichtungskontrollgeräte

Erfahrene Handwerker können die Ausrichtung kontrollieren, indem sie ein Metalllineal an der Kupplung ansetzen und die Ausrichtung durch Spiel bestimmen. Aber für mehr Vertrauen, um die Norm zu erfüllen, können Sie eine Plattensonde oder einen Indikator ICH-0, 01 verwenden. Letzterer bietet die notwendige Genauigkeit von 0,01 mm, was ausreicht, um die Norm zu erfüllen.

Zuerst werden die Kupplungshälften getrennt, und dann darauf bzwauf den Wellen in der Nähe sind Vorrichtungen zum Zentrieren der Wellen elektrischer Maschinen installiert. Sie müssen starr genug sein, damit sie sich während der Messung nicht verbiegen. Messungen können auch mit angeschlossenen Kupplungen durchgeführt werden.

Nach der Installation und Verstärkung der Befestigungen wird die Leistung des Anzeigemechanismus überprüft. Ziehen Sie dazu die Messstäbe zurück und führen Sie sie zurück. In diesem Fall sollte der Pfeil in seine ursprüngliche Position zurückkehren.

Axial- und Radialspiel werden durch gleichzeitiges Drehen beider Rotoren aus der Ausgangsposition um 90°, 180° und 270° in Drehrichtung des Antriebs überprüft.

Wie werden Aggregate zentriert?

Vor den Messungen wird der Anzug von Ankern und Lagergehäusen überprüft. Lockere Befestigung, Risse im Rahmen, Fundamentfehler, ungleichmäßige Bodensetzung sind die Ursachen für Fehlausrichtungen während des Betriebs von Mechanismen.

Aufsätze werden auf die Kupplungshälften montiert, dann wird der Versatz gemessen:

- radial in der vertikalen Ebene;

- radial in der horizontalen Ebene;

- ende in vertikaler Ebene;

- ende in der horizontalen Ebene.

Nach den Messergebnissen wird die Position der Wellenachsen korrigiert. Dazu werden die Stützen mit Hilfe von Abstandsh altern vertikal und mit am Rahmen befindlichen Bolzen horizontal verschoben. Der Zentrierbügel wird auf die Position des größeren Wertes des Versatzparameters gesetzt, danach werden die Stützen um den Betrag des tatsächlichen Versatzes verschoben.

Die Wellenausrichtung erfolgt abwechselnd in horizontaler und vertikaler Ebene. Nach Beendigung des Vorgangs des Verschiebens und Fixierens der Stützen werden die Messungen erneut durchgeführt. Gegebenenfalls werden sie noch einmal korrigiert.

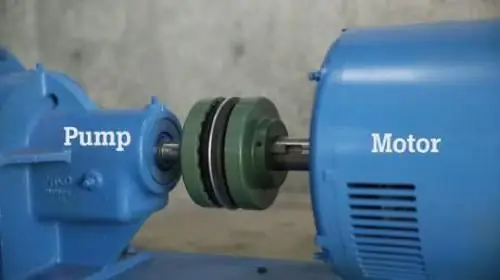

Ausrichtung der Pumpeinheiten

Das Ausrichten von Pumpen- und Motorwellen ist notwendig, um rotierende Teile auszuwuchten. Das gilt nicht nur für Rad und Welle, sondern auch für den Rotor des Elektromotors. Es liegt in der Verantwortung des Herstellers, das Gerät im Versorgungszustand ohne Überschreitung des zulässigen Vibrationspegels zu demonstrieren. Die Preise für Industriegeräte sind hoch, und bei weiterem Betrieb wird es fast unmöglich sein, dem Hersteller die Schuld nachzuweisen.

Normen schreiben vor, dass Vibrationen nach Inbetriebnahme in der Verantwortung des Kunden liegen. Pumpenprüfungen sollten an ihrem regulären Betriebsort durchgeführt werden. Besonderes Augenmerk wird auf das Fundament und den Grundrahmen gelegt, auf dem Motor und Pumpe montiert sind.

Die Fugen (Befestigungslaschen) müssen sorgfältig bearbeitet werden, damit die Sp altmaße nicht mehr als 0,2 mm pro 1 m Fuge betragen. An den Stoßstellen ist ein Höhenausgleich mit Dichtungen von 1,5 bis 3 mm Dicke möglich.

Bei Pumpen mit einer Leistung über 150 kW erfolgt die Zentrierung laut Norm mit Schrauben in der vertikalen und horizontalen Ebene (mindestens sechs Schrauben für eine horizontale Pumpe und mindestens vier für eine vertikale Pumpe). Ihre Anzahl hängt vom Gewicht der Ausrüstung ab.

Wichtig! Ausrichtung der Antriebsverbindung uPumpe vor der Installation und während der gesamten Betriebszeit hergestellt und kontrolliert wird. Außerdem ist darauf zu achten, dass Motor und Pumpe für den Hausgebrauch werkseitig in einem gemeinsamen Gehäuse untergebracht und zentriert sind. Sie müssen nicht kontrolliert und ausgestellt werden.

Wenn zwischen Pumpe und Motor ein Getriebe eingebaut ist, sollte dieses zunächst zentriert und mit Stiften gesichert werden. Die restlichen Wellen der Einheit werden von ihr geführt. Bei Erh alt von Pumpen ab Werk mit Elektromotoren wird die Ausrichtung der Wellen der Einheiten entsprechend den Motoren durchgeführt. Bei der Montage der Pumpe auf dem Grundrahmen wird die Motorwelle mit diesem ausgerichtet.

Auswuchten der Kardanwelle

Die Kardanwelle ist zentriert, um Vibrationen zu eliminieren, die bei laufendem Motor auftreten. Die Gründe für das Ungleichgewicht können sein:

- Verletzung von Anforderungen in der Wellenherstellungstechnologie oder nach ihrer Reparatur;

- falsche Montage;

- verletzte Ausrichtung der Wellenteile und Gegenstücke des Getriebes;

- Fehler bei der Wärmebehandlung des Produkts;

- mechanischer Schaden.

Zunächst wird eine Unwucht erkannt und dann durch Einbau eines Gegengewichts beseitigt. Es werden Arbeiten an Spezialgeräten einer Tankstelle durchgeführt. Dazu werden Auswuchtmaschinen verwendet.

Echte Betriebsbedingungen der Kardanwelle werden simuliert, indem sie mit einem Elektromotor über ein Getriebe (normalerweise ein Riemen) gedreht wird.

Abweichungen werden durch Sensoren ermittelt, die sich entlang der Welle bewegen. SpeziellDas Programm verarbeitet die Messergebnisse, wonach der Installationsort und der Wert des Ausgleichsgewichts bestimmt werden. Ein Servicetechniker fügt Gewicht hinzu, bohrt durch Metall oder installiert Unterlegscheiben, um die Ausrichtung sicherzustellen.

Ausrichtungswerkzeuge

Die einfachsten Messungen können Sie vornehmen, indem Sie die Ausrichtung der Wellen mit einem Zollstock und einem Metalllineal überprüfen. Für korrekte Messungen wird ein genaueres Gerät zur Wellenausrichtung benötigt: eine H alterung mit Lesegerät, eine Plattensonde, ein Mikrometer, ein Messschieber.

- Caliper - ein Gerät zum Messen von Durchmessern (außen und innen) und Längen von Teilen bis zu 4000 mm. Separate Typen ermöglichen es, Tiefen, Abstände zu Innen- und Außenleisten zu bestimmen und Markierungen anzubringen. Die Genauigkeit liegt zwischen 0,01 mm und 0,1 mm. Geräte können mechanisch und digital sein - mit Ausgabe von Messwerten auf dem Display. Gemessen wird bei gelockerter befestigter Stange, danach wird die äußere Messbacke bewegt, bis die Welle auf beiden Seiten leicht geklemmt ist. Dann wird ein Rahmen mit einem Nonius mit einer mikrometrischen Vorschubschraube eingebracht und mit einer Klemme fixiert. Ganze Millimeter werden durch Divisionen auf dem Balken gezählt, und Bruchteile werden durch Nonius gezählt.

- Mikrometer - ein Gerät zum Messen der Außendurchmesser und Längen von Teilen bis zu 2000 mm mit einer Genauigkeit von ±0,001 mm bis 0,01 mm. Beim Messen wird das Werkstück durch Drehen der Mikrometerschraube mit einer Ratsche an den Messflächen des Instruments geklemmt, bis diese zu rutschen beginnt.

- Heftklammern mit Lesegerät werden verwendetMessungen von Außendurchmessern und Längen von Teilen bis 1000 mm. Die Vorrichtung zur Wellenausrichtung ist an der verstellbaren Ferse montiert, und an der beweglichen befindet sich eine Anzeige mit Unterteilungen. Messungen können mit einer Genauigkeit von ±0,002 bis 0,01 mm durchgeführt werden.

- Flachsonde - ein Satz kalibrierter Platten zum Messen der Lücken zwischen den Enden der Kupplungshälften von zentrierten Wellen. Er kann als Indikator für den Sp alt zwischen dem Zentrierbügelbolzen und dem Kupplungshalbgehäuse verwendet werden. Die Tasteinsätze werden reibungsarm in den Sp alt eingeführt, der bei jeder Messung annähernd gleich bleibt.

- Level - ein Gerät zur Überprüfung der Horizontalität der Fundamentplatten und Rahmen von Einheiten mit Antrieben sowie zum Ausrichten der Linien der Wellen von elektrischen Antrieben und Mechanismen. Es wird ein Rahmengerät vom Typ „Geological Exploration“verwendet, bei dem der Neigungswinkel bestimmt wird, indem die Mikrometerschraube bewegt wird, bis die Luftblase in der Flüssigkeitsampulle die Nullposition erreicht.

Laserwellenausrichtung

Laserausrichtungssysteme sind mit Einzel- und Doppelstrahl erhältlich. Letzteres ist genauer und funktioneller.

Messeinheit ist auf der Welle montiert und erzeugt entlang ihres Rotationszentrums einen Laserstrahl. Von dem gegenüberliegenden Block, der auf der passenden Welle montiert ist, wird ein weiterer Strahl detektiert. Beide Signale werden von Fotodetektoren erfasst und bei unterschiedlichen Winkelpositionen der Wellen wird deren Fehlausrichtung mit hoher Genauigkeit bestimmt. Durch den Vergleich der Messwerte bei verschiedenen Winkelverschiebungen der Wellen ist es möglich, sie in der Horizontalen und Vertikalen zu zentrierenFlugzeuge.

Kvant-LM-System

Die Wellenausrichtung mit dem von BALTECH entwickelten Lasersystem Kvant-LM ist sehr beliebt. Die Ausrichtung von horizontalen und vertikalen Maschinen wird durchgeführt. Die eingebaute Recheneinheit vergleicht und verarbeitet die Signale der Messeinheiten. Die Ergebnisse werden auf dem Display angezeigt, das den Ausrichtungsstatus relativ zum zulässigen Bereich (grün hervorgehoben) und den Ausschlussbereich (rot) anzeigt.

Das Kvant-LM-System eliminiert Vibrationen, reduziert die Anzahl von Stillstandszeiten und Reparaturen und erhöht die Lebensdauer von Lagern, Dichtungen und Kupplungen.

Schlussfolgerung

Die Fehlausrichtung von Maschinenrotoren ist ein häufiger Fehler, der behoben werden kann. Dazu ist es notwendig, die Einflussfaktoren und die Methoden der Wellenausrichtung zu kennen. Das Ausrichten von Wellen erfolgt in der Regel durch zentrischen und parallelen Einbau der Stirnflächen der Kupplungshälften mit Spezialwerkzeugen.

Empfohlen:

Elektromotor mit Getriebe: Merkmale, Vorrichtung und Funktionsprinzip

Derzeit ist es schwierig, eine Branche zu finden, die keine Getriebemotoren verwendet. Diese Einheit ist eine Art elektromechanische unabhängige Einheit, in der Elektromotor und Getriebe paarweise arbeiten

Maschinen zur Befruchtung. Klassifizierung von Maschinen, Düngungsmethoden

Düngemaschinen sollen menschliche Handarbeit in diesem Betrieb ersetzen. In Bezug auf Mineraldünger werden Streuer und Sämaschinen mit Dünger-Sämaschinen verwendet. Zuschlagstoffe werden auch verwendet, um solche in flüssiger Form herzustellen

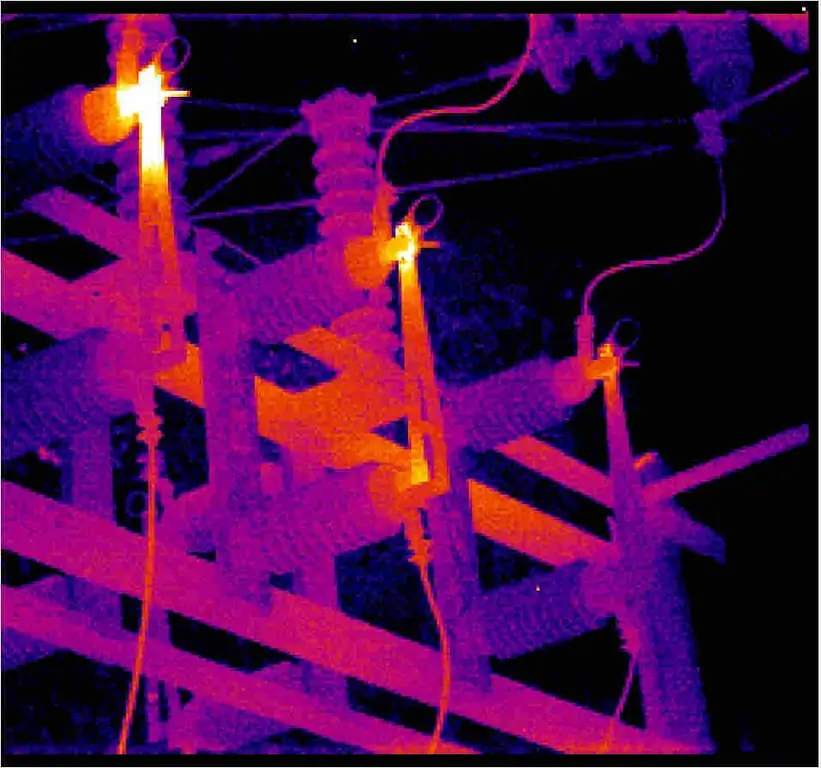

Wärmebildkontrolle elektrischer Geräte: Konzept, Funktionsprinzip, Typen und Klassifizierung von Wärmebildkameras, Anwendungs- und Nachweismerkmale

Die Wärmebildkontrolle elektrischer Geräte ist eine effektive Methode, um Defekte an elektrischen Geräten zu identifizieren, die erkannt werden, ohne die elektrische Installation abzusch alten. An Orten mit schlechtem Kontakt steigt die Temperatur, was die Grundlage der Methodik ist

Elektrischer Netzmanager: Stellenbeschreibung und Regeln für den Empfang von Anrufen

Die Stellenbeschreibung wird verfasst, um den Umfang der beruflichen Aufgaben, die Arbeitsordnung und den Verantwortungsbereich des Elektronetzbetreibers festzulegen. Abhängig von den Besonderheiten der Arbeit des Unternehmens können einige Absätze oder Abschnitte dieses Dokuments abweichen

Elektrischer Presslufthammer: Modellübersicht

Reparaturen im Haus sind heute ohne Hilfe von Spezialisten in Eigenregie möglich. Mit dem auf dem Markt vorgestellten Tool können Sie selbst komplexe Installationsvorgänge sicher und mühelos durchführen. Dies wird durch die Eigenschaften des elektrischen Presslufthammers bestätigt, dank dessen viele Menschen sogar eine Neuentwicklung vornehmen. Es bleibt nur, sich für ein geeignetes Modell zu entscheiden