2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Gusseisen ist eine harte, korrosionsbeständige, aber spröde Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgeh alt C von 2,14 bis 6,67 %. Trotz des Vorhandenseins charakteristischer Mängel hat es eine Vielzahl von Typen, Eigenschaften und Anwendungen. Sphäroguss ist weit verbreitet.

Verlauf

Dieses Material ist seit dem 4. Jahrhundert v. Chr. bekannt. e. Seine chinesischen Wurzeln liegen im 6. Jahrhundert. BC e. In Europa stammt die erste Erwähnung der industriellen Herstellung der Legierung aus dem 14. und in Russland aus dem 16. Jahrhundert. Aber die Technologie zur Herstellung von Sphäroguss wurde im 19. Jahrhundert in Russland patentiert. Später entwickelt von A. D. Annosov.

Da Grauguss aufgrund geringer mechanischer Eigenschaften nur begrenzt einsetzbar ist und Stähle teuer sind und eine geringe Härte und H altbarkeit aufweisen, stellte sich die Frage nach einem zuverlässigen, langlebigen Hartmetall bei gleichzeitig erhöhter Festigkeit und eine gewisse Plastizität.

Schmieden von Gusseisen ist nicht möglich, aber aufgrund seiner duktilen Eigenschaften eignet es sich für einige Arten der Druckbehandlung (z. B. Stanzen).

Produktion

Der Hauptweg -Verhüttung in Hochöfen.

Ausgangsmaterial für die Hochofenverarbeitung:

- Charge - Eisenerz, das Metall in Form von Eisenoxiden enthält.

- Brennstoff - Koks und Erdgas.

- Sauerstoff - injiziert durch spezielle Lanzen.

- Flussmittel sind chemische Gebilde auf Basis von Mangan und (oder) Silizium.

Stufen des Hochofens:

- Gewinnung von reinem Eisen durch chemische Reaktionen von Eisenerz mit durch Lanzen zugeführtem Sauerstoff.

- Verbrennung von Koks und Bildung von Kohlenoxiden.

- Aufkohlung von reinem Eisen in Reaktionen mit CO und CO2.

- Sättigung von Fe3C mit Mangan und Silizium, je nach geforderten Ausgangseigenschaften.

- Ablassen von fertigem Metall in Formen durch gusseiserne Abstichlöcher; Schlackenaustrag durch Schlackenstichlöcher.

Hochöfen erh alten am Ende des Arbeitszyklus Roheisen, Schlacke und Hochofengase.

Hochofen-Metallprodukte

Je nach Abkühlgeschwindigkeit, Gefüge, Sättigung mit Kohlenstoff und Zusatzstoffen können mehrere Gusseisensorten erh alten werden:

- Gekauft (weiß): gebundener Kohlenstoff, primärer Zementit. Sie werden als Rohstoffe zum Schmelzen anderer Eisen-Kohlenstoff-Legierungen und zur Verarbeitung verwendet. Bis zu 80 % aller im Hochofen hergestellten Legierungen.

- Gießerei (grau): Kohlenstoff in Form von ganz oder teilweise freiem Graphit, nämlich dessen Platten. Wird für die Herstellung von Körperteilen mit geringer Verantwortung verwendet. Bis zu 19 % der produzierten Hochofengussstücke.

- Besonderheit: reich an Ferrolegierungen. 1-2% der betrachteten Produktionsart.

Sphäroguss wird durch Wärmebehandlung des Roheisens gewonnen.

Theorie der Eisen-Kohlenstoff-Strukturen

Kohlenstoff mit Ferum kann je nach Art des Kristallgitters, das in der Option Mikrostruktur angezeigt wird, verschiedene Arten von Legierungen bilden.

- Penetration fester Lösungen in α-Eisen - Ferrit.

- Eindringung fester Lösungen in γ-Eisen - Austenit.

- Chemische Bildung Fe3C (gebundener Zustand) - Zementit. Primär wird durch schnelles Abkühlen aus einer flüssigen Schmelze gebildet. Sekundär - langsamerer Temperaturabfall durch Austenit. Tertiär - allmähliche Abkühlung, von Ferrit.

- Mechanische Mischung aus Ferrit- und Zementitkörnern - Perlit.

- Mechanische Mischung von Körnern aus Perlit oder Austenit und Zementit - Ledeburit.

Gusseisen hat ein besonderes Gefüge. Graphit kann in gebundener Form vorliegen und die obigen Strukturen bilden, oder er kann in freiem Zustand in Form verschiedener Einschlüsse vorliegen. Die Eigenschaften werden sowohl von den Hauptkörnern als auch von diesen Formationen beeinflusst. Graphitanteile in Metall sind Plättchen, Flocken oder Kugeln.

Die Lamellenform ist charakteristisch für Grauguss-Kohlenstoff-Legierungen. Es macht sie zerbrechlich und unzuverlässig.

Temperguss hat schuppenartige Einschlüsse, die sich positiv auf ihre mechanischen Eigenschaften auswirken.

Die Kugelstruktur von Graphit ist noch mehrverbessert die Qualität des Metalls und wirkt sich auf die Erhöhung der Härte, die Zuverlässigkeit und die Einwirkung erheblicher Belastungen aus. Hochfestes Gusseisen hat diese Eigenschaften. Temperguss bestimmt seine Eigenschaften durch ferritische oder perlitische Basen mit dem Vorhandensein von flockigen Graphiteinschlüssen.

Herstellung von ferritischem Sphäroguss

Es wird aus einer untereutektoiden kohlenstoffarmen Legierung aus weißem Schwein durch Glühen von Barren mit einem Kohlenstoffgeh alt von 2,4-2,8% und dem Vorhandensein entsprechender Zusätze (Mn, Si, S, P) hergestellt. Die Dicke der Wände der geglühten Teile sollte nicht mehr als 5 cm betragen. Bei Gussstücken mit erheblicher Dicke hat Graphit die Form von Platten und die gewünschten Eigenschaften werden nicht erreicht.

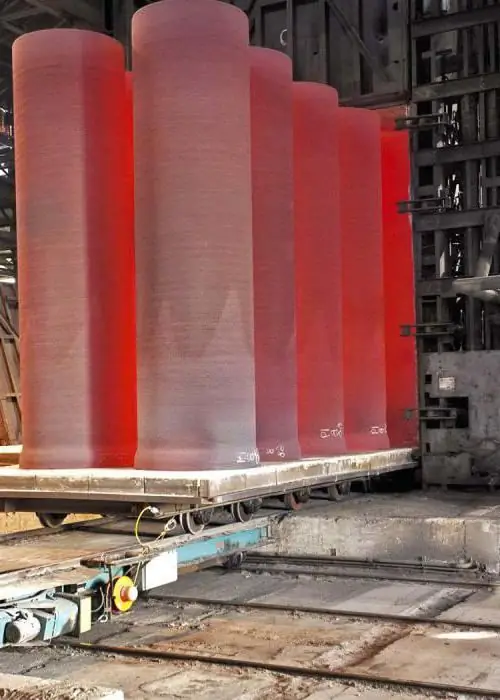

Um duktiles Gusseisen auf ferritischer Basis zu erh alten, wird das Metall in spezielle Kisten gelegt und mit Sand bestreut. Dicht verschlossene Behälter werden in Heizöfen gestellt. Führen Sie während des Glühens folgende Handlungsabfolge durch:

- Die Strukturen werden in Öfen auf eine Temperatur von 1.000 ˚C erhitzt und bei konstanter Hitze für einen Zeitraum von 10 bis 24 Stunden stehen gelassen. Dadurch zerfallen Primärzementit und Ledeburit.

- Das Metall wird zusammen mit dem Ofen auf 720 ˚С abgekühlt.

- Bei einer Temperatur von 720 ˚С werden sie lange aufbewahrt: 15 bis 30 Stunden. Diese Temperatur sorgt für die Zersetzung von sekundärem Zementit.

- In der Endphase werden sie zusammen mit dem funktionierenden Ofen wieder auf 500 ˚С abgekühlt und dann an die Luft entfernt.

Ein solches technologisches Glühen nennt man Graphitieren.

Nach getaner Arbeit ist die Mikrostruktur des MaterialsFerrit mit flockigen Graphitkörnern. Dieser Typ wird "schwarzherzig" genannt, weil der Bruch schwarz ist.

Produktion von perlitischem Sphäroguss

Dies ist eine Art Eisen-Kohlenstoff-Legierung, die ebenfalls aus untereutektoidem Weiß stammt, aber der Kohlenstoffgeh alt darin erhöht ist: 3-3,6%. Um Gussteile auf Perlitbasis zu erh alten, werden sie in Kisten gelegt und mit zerkleinertem Eisenerzpulver oder Zunder bestreut. Der Glühvorgang selbst wird vereinfacht.

- Die Temperatur des Metalls wird auf 1.000 ˚C erhöht und für 60-100 Stunden geh alten.

- Designs cool mit Backofen.

Aufgrund der Ermüdung unter Hitzeeinwirkung kommt es in der Metallumgebung zu Diffusion: Der beim Zementitzerfall freigesetzte Graphit verlässt teilweise die Oberflächenschicht der geglühten Teile und setzt sich auf der Oberfläche des Erzes oder Zunders ab. Man erhält eine weichere, dehnbarere und duktilere Oberschicht aus „weißem“Sphäroguss mit hartem Kern.

Ein solches Glühen nennt man unvollständig. Es sorgt für den Zerfall von Zementit und Ledeburit zu lamellarem Perlit mit entsprechendem Graphit. Wenn körniger perlitischer Sphäroguss mit höherer Schlagzähigkeit und Duktilität erforderlich ist, wird eine zusätzliche Erwärmung des Materials auf bis zu 720 ˚С angewendet. Dabei bilden sich Perlitkörner mit flockigen Graphiteinschlüssen.

Eigenschaften, Markierungen und Anwendungen von ferritischem Sphäroguss

Langes "Schmachten" des Metalls im Ofen führt zum vollständigen Zerfall von Zementit und Ledeburit zu Ferrit. Dank anDurch technologische Tricks wird eine Legierung mit hohem Kohlenstoffgeh alt erh alten - eine ferritische Struktur, die für kohlenstoffarmen Stahl charakteristisch ist. Kohlenstoff selbst verschwindet jedoch nirgendwo - er geht von einem an Eisen gebundenen Zustand in einen freien Zustand über. Temperatureinfluss verändert die Form von Graphiteinschlüssen zu flockig.

Die ferritische Struktur bewirkt eine Abnahme der Härte, eine Erhöhung der Festigkeitswerte, das Vorhandensein von Eigenschaften wie Schlagzähigkeit und Duktilität.

Kennzeichnung von Gusseisen der ferritischen Klasse: KCh30-6, KCh33-8, KCh35-10, KCh37-12, wobei:

KCh - Sortenbezeichnung - formbar;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - maximale Belastung dass es standh alten kann, ohne zusammenzubrechen;

6, 8, 10, 12 - relative Dehnung, δ, % - Duktilitätsindex (je höher der Wert, desto mehr lässt sich das Metall durch Druck bearbeiten).

Härte - ca. 100-160 HB.

Dieser Werkstoff nimmt hinsichtlich seiner Leistungsfähigkeit eine Mittelstellung z. B. zwischen Stahl und Grauguss-Kohlenstoff-Legierung ein. Sphäroguss auf ferritischer Basis ist Perlit in Bezug auf Verschleißfestigkeit, Korrosion und Ermüdungsfestigkeit unterlegen, aber besser in Bezug auf mechanische Lebensdauer, Duktilität und Gießeigenschaften. Aufgrund seines niedrigen Preises wird es in der Industrie häufig zur Herstellung von Teilen verwendet, die unter niedriger und mittlerer Belastung arbeiten: Zahnräder, Kurbelgehäuse, Hinterachsen, Rohrleitungen.

Eigenschaften, Markierungen und Anwendungen von perlitischem Sphäroguss

Aufgrund des unvollständigen Glühens haben primäre, sekundäre Zementite und Ledeburit Zeit, sich vollständig in Austenit aufzulösen, das sich bei einer Temperatur von 720 ˚С in Perlit verwandelt. Letzteres ist eine mechanische Mischung aus Ferritkörnern und tertiärem Zementit. Tatsächlich bleibt ein Teil des Kohlenstoffs in gebundener Form, bestimmt die Struktur, und ein Teil wird in flockigen Graphit „freigesetzt“. In diesem Fall kann Perlit lamellar oder körnig sein. So entsteht perlitisches Sphäroguss. Seine Eigenschaften beruhen auf seiner gesättigten, härteren und weniger biegsamen Struktur.

Diese haben im Vergleich zu Ferrit höhere Korrosionsschutz- und Verschleißfestigkeitseigenschaften, ihre Festigkeit ist viel höher, aber geringere Gießeigenschaften und Duktilität. Die Nachgiebigkeit gegenüber mechanischer Beanspruchung wird oberflächlich erhöht, während die Härte und Viskosität des Produktkerns erh alten bleiben.

Kennzeichnung von Temperguss Perlit Klasse: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

Die erste Ziffer ist die Festigkeitsbezeichnung: 450, 500, 560, 600, 650, 700 und 800 N/mm2 bzw.

Zweitens - die Bezeichnung der Plastizität: Dehnung δ,% - 7, 5, 4, 3, 3, 2 und 1, 5.

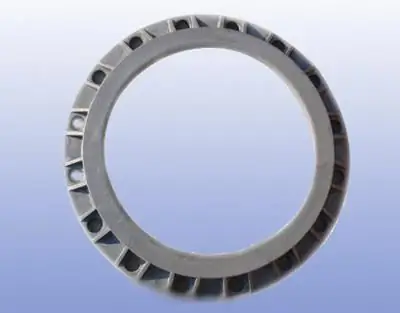

Perlitischer Temperguss wird im Maschinenbau und in der Instrumentierung für Strukturen verwendet, die unter hohen Belastungen arbeiten - sowohl statisch als auch dynamisch: Nockenwellen, Kurbelwellen, Kupplungsteile, Kolben, Pleuel.

Wärmebehandlung

Das durch Wärmebehandlung, nämlich Glühen, erh altene Material kann wiederverwertet werdenTemperatureinflüssen ausgesetzt sein. Ihr Hauptziel ist es, Festigkeit, Verschleißfestigkeit, Korrosions- und Alterungsbeständigkeit weiter zu steigern.

- Härten wird für Strukturen verwendet, die eine hohe Härte und Zähigkeit erfordern; Erzeugt durch Erhitzen auf 900 ˚С, werden die Teile mit Maschinenöl mit einer durchschnittlichen Geschwindigkeit von etwa 100 ˚С/sec abgekühlt. Es folgt eine Hochtemperierung mit Erwärmung auf 650˚С und Luftkühlung.

- Normalisierung wird für mittelgroße einfache Teile durch Erhitzen in einem Ofen auf 900 ˚С, H alten bei dieser Temperatur für einen Zeitraum von 1 bis 1,5 Stunden und anschließendes Abkühlen an der Luft verwendet. Bietet Troostite körniger Perlit, seine Härte und Zuverlässigkeit bei Reibung und Verschleiß. Es wird verwendet, um reibungsarme Tempergusseisen auf perlitischer Basis zu erh alten.

- Das Glühen wird bei der Herstellung von Gleitmitteln wiederholt: Erhitzen - bis zu 900 ˚С, langes H alten bei dieser Hitze, Abkühlen zusammen mit dem Ofen. Das ferritische oder ferritisch-perlitische Gefüge von Wälzguss mit Kugelgraphit ist gegeben.

Die Erwärmung von Gusseisenprodukten kann lokal oder in Kombination erfolgen. Für den lokalen Einsatz hochfrequente Ströme oder eine Acetylenflamme (Härtung). Für komplexe Heizöfen. Beim lokalen Erhitzen wird nur die obere Schicht gehärtet, während ihre Härte und Festigkeit zunimmt, aber die Plastizität und Viskosität des Kerns erh alten bleibt.

Hier ist es wichtig darauf hinzuweisen, dass das Schmieden von Gusseisen nicht nur aufgrund unzureichender Mechanik unmöglich istEigenschaften, sondern auch wegen seiner hohen Empfindlichkeit gegenüber einem starken Temperaturabfall, der beim Härten mit Wasserkühlung unvermeidlich ist.

Gleiteisen mit Kugelgraphit

Diese Sorte gilt sowohl für formbare als auch legierte, sie sind grau (ASF), formbar (ASC) und hochfest (ACS). Für die Herstellung von ACHK wird Sphäroguss verwendet, das geglüht oder normalisiert wird. Die Prozesse werden durchgeführt, um seine mechanischen Eigenschaften zu verbessern und eine neue Eigenschaft zu bilden - Verschleißfestigkeit bei Reibung mit anderen Teilen.

Markiert: AChK-1, AChK-2. Es wird zur Herstellung von Kurbelwellen, Zahnrädern, Lagern verwendet.

Einfluss von Additiven auf Eigenschaften

Neben der Eisen-Kohlenstoff-Basis und Graphit enth alten sie noch weitere Bestandteile, die ebenfalls die Eigenschaften von Gusseisen bestimmen: Mangan, Silizium, Phosphor, Schwefel und einige Legierungselemente.

Mangan erhöht die Fließfähigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit von Flüssigmetall. Es hilft, Härte und Festigkeit zu erhöhen, Kohlenstoff mit Eisen in der chemischen Formel Fe3C zu verbinden, die Bildung von körnigem Perlit.

Silizium wirkt sich auch positiv auf die Fließfähigkeit der flüssigen Legierung aus, fördert die Zersetzung von Zementit und die Freisetzung von Graphiteinschlüssen.

Schwefel ist eine negative, aber unvermeidliche Komponente. Es reduziert die mechanischen und chemischen Eigenschaften, stimuliert die Rissbildung. Das rationale Verhältnis seines Geh alts mit anderen Elementen (z. B. mit Mangan) ermöglicht jedochrichtige mikrostrukturelle Prozesse. So bleibt Perlit bei einem Mn-S-Verhältnis von 0,8-1,2 jederzeit vor Temperatureinflüssen geschützt. Wenn das Verhältnis auf 3 erhöht wird, wird es möglich, jede notwendige Struktur zu erh alten, abhängig von den angegebenen Parametern.

Phosphor verändert die Fließfähigkeit zum Besseren, beeinflusst die Festigkeit, verringert die Schlagfestigkeit und Duktilität, beeinflusst die Dauer der Graphitisierung.

Chrom und Molybdän behindern die Bildung von Graphitflocken, in manchen Inh altsstoffen tragen sie zur Bildung von körnigem Perlit bei.

Wolfram verbessert die Verschleißfestigkeit in Hochtemperaturbereichen.

Aluminium, Nickel, Kupfer tragen zur Graphitisierung bei.

Durch Anpassung der Menge an chemischen Elementen, aus denen die Eisen-Kohlenstoff-Legierung besteht, sowie ihres Verhältnisses ist es möglich, die endgültigen Eigenschaften von Gusseisen zu beeinflussen.

Vor- und Nachteile

Sphäroguss ist ein Werkstoff, der im Maschinenbau weit verbreitet ist. Seine Hauptvorteile:

- hohe Härte, Verschleißfestigkeit, Festigkeit und Fließfähigkeit;

- normale Zähigkeits- und Duktilitätseigenschaften;

- Herstellbarkeit beim Umformen im Gegensatz zu Grauguss;

- verschiedene Möglichkeiten zur Korrektur von Eigenschaften für ein bestimmtes Teil durch Methoden der thermischen und chemisch-thermischen Behandlung;

- günstig.

Nachteile beinh alten individuelle Merkmale:

- Zerbrechlichkeit;

- Vorhandensein von Graphiteinschlüssen;

- schlechte Schnittleistung;

- erhebliches Gussgewicht.

Trotz der bestehenden Mängel nimmt Sphäroguss einen verantwortungsvollen Platz in der Metallurgie und im Maschinenbau ein. Daraus werden so wichtige Teile wie Kurbelwellen, Bremsbelagteile, Zahnräder, Kolben, Pleuel hergestellt. Mit einer unbedeutenden Sortenvielf alt besetzt duktiles Gusseisen eine eigene Nische in der Industrie. Seine Verwendung ist typisch für solche Lasten, bei denen die Verwendung anderer Materialien unwahrscheinlich ist.

Empfohlen:

Hauptarten von Schnittholz, Eigenschaften, Klassifikation und Geltungsbereich

Holz ist heute eines der begehrtesten Materialien in vielen Bereichen des menschlichen Handelns. Es hat eine ganze Reihe von Besonderheiten. Vorhandene Schnittholzarten sind in der Lage, alle Anforderungen jeder Branche zu erfüllen. Ihre Eigenschaften und Klassifizierung verdienen eine eingehende Betrachtung

Bezeichnung von Legierungselementen in Stahl: Einteilung, Eigenschaften, Kennzeichnung, Anwendung

Heute wird in vielen Branchen eine Vielzahl von Stählen verwendet. Durch das Legieren des Metalls wird eine Vielzahl qualitativer, mechanischer und physikalischer Eigenschaften erreicht. Die Bezeichnung von Legierungselementen in Stahl hilft zu bestimmen, welche Komponenten in die Zusammensetzung eingebracht wurden, sowie deren quantitativen Geh alt

Legiertes Gusseisen: Sorten, Eigenschaften und Anwendungen

Legiertes Eisen ist ein Werkstoff, der durch Schmelzen in Hochöfen hergestellt wird. Es kann unterschiedliche Mengen an Kohlenstoff enth alten. Abhängig vom quantitativen Geh alt dieses Stoffes werden zwei Arten von Gusseisen unterschieden. Die erste heißt Umwandlung oder weiß, und die zweite ist grau oder Gießerei

Steinsalz Halit: Eigenschaften, Beschreibung und Geltungsbereich

Salz Halit ist ein natürliches Mineral, aus dem das bekannte Speisesalz gewonnen wird. Das technische Mineral hat eine Reihe von Eigenschaften, deren Anwendung in 14.000 Gebieten nachgewiesen wurde. Die häufigste davon ist die Behandlung von Straßenoberflächen im Kampf gegen Eis

Weißes Gusseisen: Eigenschaften, Anwendungen, Struktur und Merkmale

Anfangs wurde die Technologie des Gusseisens erstmals im 10. Jahrhundert in China beherrscht, danach verbreitete sie sich in anderen Ländern der Welt. Ein prominenter Vertreter einer solchen Legierung ist Weißguss, der im Maschinenbau zur Herstellung von Teilen, in der Industrie und im Alltag Verwendung findet