2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Reibungsverbindungen haben eine hohe Tragfähigkeit und sind weniger arbeitsintensiv als Schweißverbindungen. Aus diesem Grund werden sie häufig bei der Herstellung von Baumetallkonstruktionen verwendet. Das Erzielen der erforderlichen Reibungskräfte in der Verbindung wird auf verschiedene Weise erreicht - Strahl- und Flammbehandlung sowie Verwendung von Klebstoffzusammensetzungen.

Beschreibung und Anwendung

Im Maschinenbau gibt es je nach Art der Kraftübertragung in ihnen 2 Arten von Schraubverbindungen:

- Scherfest. Meistens sind sie auf Schrauben mit grober, normaler und erhöhter Genauigkeit (selten hochfest) ausgelegt. Die Anzugskraft wird nicht kontrolliert. Berechnungen berücksichtigen innere Zug-, Druck- und Schubspannungen, aber keine Reibungskräfte.

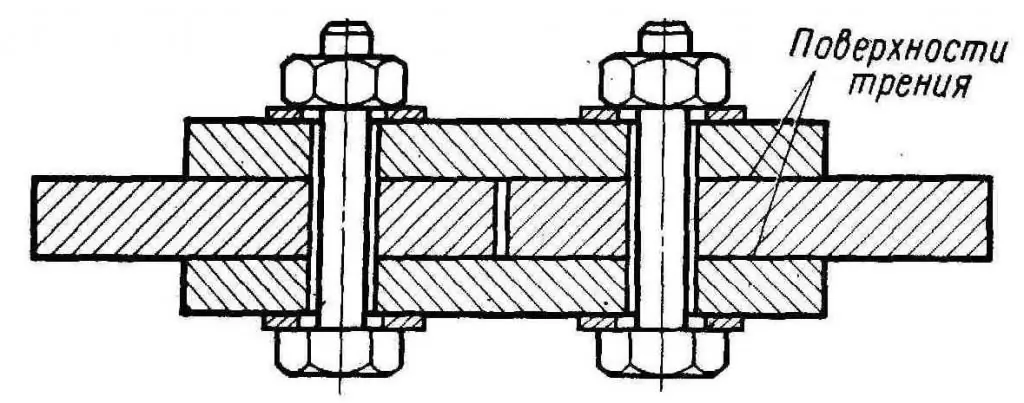

- Reibung (scherfest). Der äußeren Kraft wirken die Reibungskräfte entgegen, die in den Kontaktebenen der Fügepartner entstehen. Die Reibung entsteht durch die Vorspannung der Befestigungsschrauben, die maximal sein sollte. Daher werden in solchen Gelenken hochfeste Beschläge mit thermischenVerarbeitung.

Der letzte Typ wird in 2 Unterkategorien unterteilt: Reibungs- und Reibungsschergelenke, bei denen ein Teil der Kräfte durch Reibung und der andere durch Quetschen übertragen wird.

Der Nachteil dieser Verbindungen sind die hohen Kosten für Verbindungselemente. Andererseits verbessert die Verwendung von Reibungsverbindungen an hochfesten Schrauben die Zuverlässigkeit und reduziert die Anzahl von Schweißnähten vor Ort. Dementsprechend wird die Komplexität der Montage um fast das Dreifache reduziert. Diese Art der Verbindung wird beim Bau von Industriegebäuden, beim Bau von Brücken, Kränen und anderen Gitterkonstruktionen verwendet, die Vibrationen oder dynamischen Belastungen ausgesetzt sind.

Vielversprechende Richtungen bei der Entwicklung dieser konstruktiven Lösung sind die Verwendung von entfernbaren Konservierungsbeschichtungen und die Verwendung von "Block" -Fertigungstechnologie, wenn die Montage und Lackierung von vergrößerten Einheiten im Werk durchgeführt wird, und nur das Finale die Montage erfolgt auf der Baustelle.

Rauigkeitsfaktor

Die erforderliche Oberflächenrauhigkeit, die die errechnete Reibkraft liefert, wird durch abrasives Beflammen der Gegenlaufflächen oder durch spezielle Beschichtungen erreicht. Der Reibungskoeffizient für Berechnungen wird der folgenden Tabelle entnommen.

| Verarbeitungsart | Reibungskoeffizient |

| Keine Konservierung | |

| Bürsten | 0, 35 |

| Strahlen | 0, 38 |

| Flamme schneiden | 0, 42 |

| Kugel- oder Sandstrahlen | 0, 58 |

| Kugelstrahlen, Reinigung beider Teile, Flammenerwärmung bis 300°C um die Bolzenlöcher herum. Wärmebehandlungsbereich - nicht kleiner als Unterlegscheibengröße | 0, 61 |

| mit anschließender Konservierung | |

| Erstes Detail - Sand- oder Kugelstrahlen, Konservierung mit Leim. Zweites Gegenstück - gebürstet, keine weitere Konservierung | 0, 5 |

Auf den Zeichnungen ist die Art der Bearbeitung anzugeben. Die Passflächen sind vor der Schraubenmontage vollständig frei von Eis, Schnee, Öl, Zunder, Rost und anderen Verunreinigungen.

Sandstrahlen

Für die Reinigung von Metallkonstruktionen mit Reibfugen mittels Sandstrahltechnik gelten folgende Anforderungen:

- Rauheit der vorbereiteten Oberfläche - nicht mehr als Ra 6, 3;

- vollständige Entfernung von Oxiden und Rost (2. Reinigungsgrad nach GOST 9.402-2004);

- Grad der Oberflächenentfettung - der erste (Wasserfilmbruchzeit - mehr als 1 Minute, keine Ölflecken auf dem Filterpapier);

- Vorreinigung der in den Sandstrahler eintretenden Druckluft von Öl und Feuchtigkeit (diese wird mindestens 1 Mal pro Schicht kontrolliert);Trocknen von Quarzsand auf einen Feuchtigkeitsgeh alt von nicht mehr als 2 %.

Nach dem Sandstrahlen müssen Oberflächen durch Abblasen oder Abwischen mit einem sauberen Tuch entstaubt werden.

Flammenbehandlung

Die Sauerstoff-Acetylen-Flamme wird verwendet, wenn Teile mit einem Gasbrenner gereinigt werden. Verbrennungsprodukte (Oxide) werden anschließend mit Drahtbürsten entfernt. In diesem Fall können Sie das Metall nicht zum Glänzen bringen. Das Flammstrahlen kann nur für Teile mit einer Dicke von mindestens 5 mm verwendet werden, um deren thermischen Verzug zu vermeiden. Die Verarbeitung erfolgt in folgenden Modi:

- Sauerstoffdruck - 0,6 MPa, Acetylen in Flaschen - 0,05 MPa;

- Sauerstoffzufuhr - maximal (der Kern der Flamme soll aus der Heizdüse kommen, aber nicht erlöschen);

- Brennervorschubgeschwindigkeit - 1 m/min (für dünnwandige Metallkonstruktionen 5-10 mm - 1,5-2 m/min);

- der nächste Durchgang sollte den vorherigen um 15-20mm überlappen;

- Brennerwinkel bis 45°.

Bei diesem technologischen Vorgang werden spezielle Brenner mit breiter Flamme verwendet.

Schuss- und Pinselreinigung

Vor der Bearbeitung mit Metallbürsten (Bürsten) wird der Lack mit Lösungsmitteln oder im Gasflammenverfahren von den Oberflächen entfernt. Es ist unmöglich, Teile auf metallischen Glanz zu reinigen, da dies die Bildung des richtigen Reibungskoeffizienten verhindert. Die Arbeit wird mit einer mechanisierten pneumatischen oder elektrischen durchgeführtWerkzeug. Verbleibender Staub wird durch Abblasen mit Luft oder einer Haarbürste entfernt.

Für das Kugelstrahlen wird Stahl- oder Gusseisen-Hackkorn mit einem Anteil von 0,8-1,2 mm verwendet. Kugelstrahlmaschinen verwenden Gusseisenkugeln.

Beschichtungen

Zur Erhöhung der Reibungskräfte in Flansch- und Reibverbindungen werden auch klebende Stoffe verwendet - Leime. Als Reibbeschichtung werden Zusammensetzungen verwendet, deren Hauptbestandteil Epoxidharz ist und die zusätzlichen Härter, Lösungsmittel, Beschleuniger oder Isopropanol sind.

Montagearbeiten werden in folgender Reihenfolge durchgeführt:

- Große Bauteile werden mit einer der oben beschriebenen Methoden außer Gasflamme gereinigt und zusätzlich entfettet. Das Zeitintervall zwischen Reinigung und Verklebung sollte 0,5 Tage nicht überschreiten. Die Lagerung erfolgt gleichzeitig unter Feuchtigkeitsbedingungen von nicht mehr als 80%.

- Kleber wird unmittelbar vor Gebrauch zubereitet.

- Die Klebstoffzusammensetzung wird auf die Oberfläche kleinerer Elemente aufgetragen und mit 2 mm dickem Siliziumkarbidpulver gefüllt, wobei mit einer Metallwalze gerollt wird. Es ist erlaubt, beide Kontaktteile mit Klebstoff zu verkleben. Frisch angesetzter Kleber sollte innerhalb von 1-2 Stunden vollständig aufgebraucht sein.

- Entfernen Sie überschüssiges Pulver, indem Sie das Teil drehen und einige Male klopfen.

- Warten Sie, bis das Epoxid vollständig ausgehärtet ist.

- Das Reibgelenk ist auf hochfesten Bolzen montiert.

Hardwarequalität

Verbindungselementen für Reibverbindungen muss ein Qualitätszertifikat beiliegen. Schrauben, Unterlegscheiben und Muttern werden wie folgt vorbereitet:

- Reinigung von Konservierungsfett in einer alkalischen Lösung (15-20 Minuten Einwirkzeit in einem Behälter);

- Trocknen, Abblasen mit Druckluft;

- Gewindeschneiden mit Schraubenschlüsseln oder auf einer Drehbank;

- Mineralölschmierung;

- kompletter Schraubensatz mit gepaarten Muttern, die beim Laufen verwendet wurden;

- Lagerung bis zur Montage (maximal 10 Tage).

Reibschlüssige Berechnung

Die wichtigsten Verbindungsparameter dieser Art sind:

- Reibwert Μ an den Kontaktflächen, ermittelt aus obiger Tabelle, abhängig von der Art der Bearbeitung;

- Schraubendrehmomentverhältnis;

- Schraubenanzugskraft;

- Erforderliches Drehmoment, um den erforderlichen Wert des vorherigen Indikators zu erh alten.

Der berechnete Drehmomentwert ergibt sich aus der Formel:

M=K∙N∙dnom, wobei K der nach GOST 22356-77 bestimmte Drehmomentfaktor ist;

N - Bolzenspannkraft, kN;

dnom - Nenndurchmesser, mm.

Der Wert von N wird bestimmt durch die Formel:

N=σr∙Sn∙ k,

wobei σr die Zugfestigkeit des Schraubenmaterials ist, N/mm2;

Sn - Schraubenquerschnitt,netto, mm2;

k - Koeffizient der Arbeitsbedingungen (für Stahlkonstruktionen und Straßenbrücken ist er gleich 1).

Die bei einem Bolzenkontakt erzeugte Kraft ergibt sich aus der Formel:

N1=N∙Μ/ɣ, wobei ɣ der Zuverlässigkeitskoeffizient ist, ausgewählt in Abhängigkeit von der Anzahl der Schrauben in der Verbindung.

Die mindestens erforderliche Anzahl hochfester Schrauben wird wie folgt ermittelt:

n=P/(k∙N1∙s), wobei P die wirkende Längslast kN ist;

s - Anzahl der Kontakte in der Verbindung.

Montage

Die Regeln zur Herstellung einer kraftschlüssigen Verbindung müssen folgende technische Anforderungen erfüllen:

- Vor der Montage ist es notwendig, die Oberfläche mit einer der oben genannten Methoden (gemäß der Projektdokumentation) vorzubereiten, Unebenheiten und Grate zu entfernen, die den festen Sitz der Teile verhindern.

- Bei Transport und Zwischenlagerung von Teilen sollte ein Verölen oder Verunreinigen der vorbereiteten Oberflächen ausgeschlossen werden. Lässt sich dies nicht vermeiden, ist ein zweiter Reinigungsvorgang erforderlich.

- In der ersten Phase der Montage werden die Teile mit Montagedübeln mit Löchern ausgerichtet.

- Schrauben mit Unterlegscheiben montieren (nicht mehr als eine unter dem Schraubenkopf und der Mutter), mit Muttern mit 50-90% der berechneten Kraft anziehen und die Festigkeit der Verbindung prüfen.

- Errechnetes Anziehdrehmoment mit Drehmomentschlüsseln einstellen.

- Spachtelmasse oder Grundierung mit gemischt auftragenZement, weißer Ton, Kreide. Dies geschieht, um die Verbindung vor Feuchtigkeit abzudichten.

Qualitätsprüfung

Qualitätskontrolle wird in allen Phasen der Vorbereitung und Montage durchgeführt. Die Ergebnisse der zwischenbetrieblichen Kontrollen werden im Feldanschluss-Fertigungsprotokoll festgeh alten.

Der Komplex solcher Arbeiten umfasst die folgenden Operationen:

- Eingangskontrolle von Rohstoffen, Komponenten, zugekauften Produkten;

- Werkzeugzustand prüfen, Drehmomentschlüssel tarieren;

- Kontrolle der Oberflächenreinigung und Hardwarevorbereitung;

- Überprüfen der Dichte der Fugenspannung (mit Sonden);

- selektive Anzugsmomentkontrolle;

- Druckregelung;

- Prüfmuster (wie vom Bauherrn gefordert).

Empfohlen:

Wie selbstschneidende Schrauben in der Fabrik hergestellt werden: Technologien und Ausrüstung. Maschine zur Herstellung von selbstschneidenden Schrauben

Wie werden Blechschrauben im Werk hergestellt? Die Antwort auf diese Frage ist eine ziemlich einfache Technologie. In den Unternehmen werden zunächst Rohlinge mit Hüten aus Stahldraht hergestellt. Ferner werden Fäden in solche Rohlinge geschnitten

Was sind hochfeste Schrauben?

Es gibt mehrere Klassifikationen von verschraubten Beschlägen, aber in Bezug auf die Befestigungszuverlässigkeit ist die wichtigste Unterteilung nach dem Grad der Widerstandsfähigkeit gegen körperliche Beanspruchung. Von dieser Eigenschaft hängt die Funktionsstabilität und H altbarkeit der Zielstruktur ab. Am attraktivsten in dieser Hinsicht sind hochfeste Schrauben, die in Kraftfahrzeugen, Industrieanlagen und kritischen Gebäudestrukturen verwendet werden