2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Aluminium ist aufgrund seiner Leichtigkeit, Duktilität und Korrosionsbeständigkeit in vielen Branchen zu einem unverzichtbaren Werkstoff geworden. Luftfahrtaluminium ist eine Gruppe von Legierungen, die sich durch eine erhöhte Festigkeit durch den Einschluss von Magnesium, Silizium, Kupfer und Mangan auszeichnet. Zusätzliche Festigkeit wird der Legierung mit Hilfe des sogenannten verliehen. "Alterungseffekt" - eine spezielle Methode zum Aushärten unter dem Einfluss einer aggressiven atmosphärischen Umgebung für lange Zeit. Die Legierung wurde Anfang des 20. Jahrhunderts erfunden und hieß Duraluminium, heute auch als „Avial“bekannt.

Definition. Historische Exkursion

Als Beginn der Geschichte der Luftfahrt-Aluminiumlegierungen gilt das Jahr 1909. Der deutsche Hütteningenieur Alfred Wilm stellte experimentell fest, dass eine Aluminiumlegierung mit einem geringen Zusatz von Kupfer, Mangan und Magnesium nach dem Abschrecken bei einer Temperatur von 500 ° C und einer schnellen Abkühlung 4-5 Tage lang bei einer Temperatur von 20-25 Grad geh alten wird, wird es allmählich härter und stärker, ohne an Duktilität zu verlieren. Der Vorgang wurde „Alterung“oder „Reifung“genannt. Bei einer solchen Härtung füllen sich Kupferatomeviele winzige Zonen an den Korngrenzen. Der Durchmesser des Kupferatoms ist kleiner als der von Aluminium, daher tritt eine Druckspannung auf, wodurch die Festigkeit des Materials zunimmt.

Zum ersten Mal wurde die Legierung in den deutschen Werken Dürener Metallwerken gemastert und erhielt die Marke Dural, daher der Name "Duralumin". Anschließend verbesserten die amerikanischen Metallurgen R. Archer und V. Jafris die Zusammensetzung, indem sie den Prozentsatz, hauptsächlich von Magnesium, änderten. Die neue Legierung hieß 2024, die in verschiedenen Modifikationen auch heute noch weit verbreitet ist, und die gesamte Familie der Legierungen heißt Avial. Diese Legierung erhielt fast unmittelbar nach ihrer Entdeckung den Namen "Luftfahrtaluminium", da sie Holz und Metall in Flugzeugstrukturen vollständig ersetzte.

Haupttypen und Eigenschaften

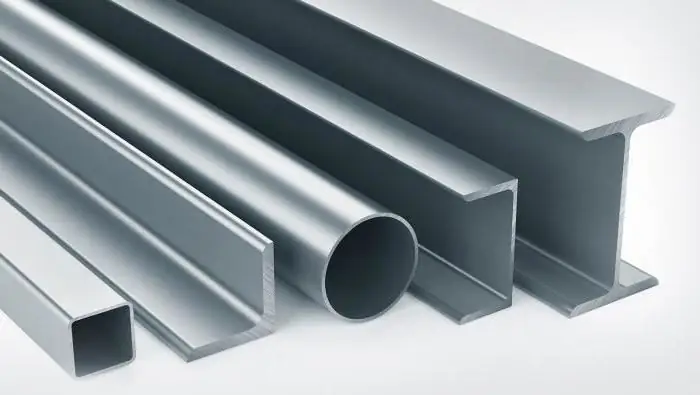

Es gibt drei Hauptgruppen:

- Familien aus Aluminium-Mangan (Al-Mn) und Aluminium-Magnesium (Al-Mg). Das Hauptmerkmal ist eine hohe Korrosionsbeständigkeit, die reinem Aluminium kaum nachsteht. Solche Legierungen eignen sich gut zum Löten und Schweißen, sind aber schlecht schneidbar. Durch Wärmebehandlung nicht gehärtet.

- Korrosionsbeständige Legierungen des Systems Aluminium-Magnesium-Silizium (Al-Mg-Si). Sie werden durch Wärmebehandlung gehärtet, nämlich Härten bei einer Temperatur von 520 ° C, gefolgt von einer schnellen Abkühlung mit Wasser und einer natürlichen Alterung für etwa 10 Tage. Ein besonderes Merkmal dieser Werkstoffgruppe ist ihre hohe Korrosionsbeständigkeit im Betrieb unter normalen Bedingungen und unter Belastung.

- Strukturelle Aluminium-Kupfer-Magnesium-Legierungen (Al-Cu-Mg). Ihre Basis ist mit Kupfer, Mangan und Magnesium legiertes Aluminium. Durch Änderung der Anteile der Legierungselemente erhält man Flugzeugaluminium, dessen Eigenschaften abweichen können.

Materialien der letzten Gruppe haben gute mechanische Eigenschaften, sind aber stärker korrosionsanfällig als die erste und zweite Legierungsfamilie. Der Grad der Korrosionsanfälligkeit hängt von der Art der Oberflächenbehandlung ab, die noch durch Lackieren oder Eloxieren geschützt werden muss. Die Korrosionsbeständigkeit wird teilweise durch die Einführung von Mangan in die Zusammensetzung der Legierung erhöht.

Neben den drei Hauptlegierungsarten gibt es auch Knetlegierungen, hitzebeständige, hochfeste Struktur- und andere Legierungen, die die für eine bestimmte Anwendung notwendigen Eigenschaften aufweisen.

Kennzeichnung von Luftfahrtlegierungen

In internationalen Standards gibt die erste Ziffer der Kennzeichnung von Luftfahrtaluminium die Hauptlegierungselemente der Legierung an:

- 1000 - reines Aluminium.

- 2000 - Duraluminium, mit Kupfer legierte Legierungen. In einem bestimmten Zeitraum - die häufigste Legierung für die Luft- und Raumfahrt. Aufgrund der hohen Anfälligkeit für Spannungsrisskorrosion zunehmend durch Legierungen der Serie 7000 ersetzt.

- 3000 - Legierungselement - Mangan.

- 4000 - Legierungselement - Silizium. Legierungen werden auch als Silumine bezeichnet.

- 5000 - Legierungselement - Magnesium.

- 6000 sind die duktilsten Legierungen. Legierungselemente sind Magnesium und Silizium. Kann zur Erhöhung der Festigkeit aber wärmegehärtet werdender Parameter ist schlechter als bei den Serien 2000 und 7000.

- 7000 - thermisch gehärtete Legierungen, das h altbarste Luftfahrtaluminium. Die Hauptlegierungselemente sind Zink und Magnesium.

Die zweite Ziffer der Kennzeichnung ist die Seriennummer der Modifikation der Aluminiumlegierung nach der ursprünglichen - die Zahl "0". Die letzten beiden Ziffern sind die Nummer der Legierung selbst, Informationen über ihre Reinheit durch Verunreinigungen. Wenn die Legierung erfahren ist, wird der Markierung ein fünftes „X“hinzugefügt.

Heute die gebräuchlichsten Qualitäten von Luftfahrtaluminium: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Besondere Merkmale dieser Legierungen sind: Leichtigkeit, Duktilität, gute Festigkeit, Reibungswiderstand, Korrosion und hohe Belastungen. In der Flugzeugindustrie sind die am häufigsten verwendeten Legierungen 6061 und 7075 Flugzeugaluminium.

Zusammensetzung

Die Hauptlegierungselemente von Luftfahrtaluminium sind: Kupfer, Magnesium, Silizium, Mangan, Zink. Der Gewichtsanteil dieser Elemente in der Legierung wird durch Eigenschaften wie Festigkeit, Flexibilität, Widerstandsfähigkeit gegen mechanische Beanspruchung usw. bestimmt. Die Basis der Legierung ist Aluminium, die Hauptlegierungselemente sind Kupfer (2,2-5,2 Gew.-%), Magnesium (0,2-2,7 %) und Mangan (0,2-1 %).

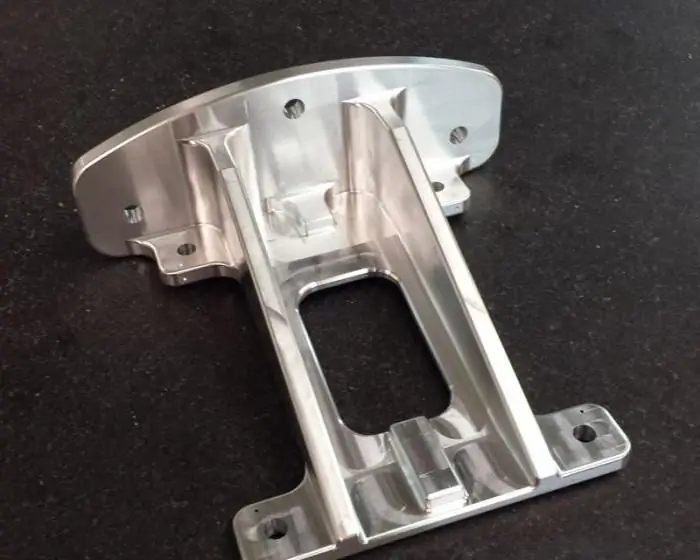

Eine Familie von Luftfahrtlegierungen aus Aluminium mit Silizium (4-13 Gew.-%) mit einem geringen Geh alt an anderen Legierungselementen - Kupfer, Mangan, Magnesium, Zink, Titan, Beryllium. Wird zur Herstellung komplexer Teile verwendet, auch als Silumin- oder Aluminiumgusslegierung bekannt. Familie der Aluminium-Magnesium-Legierungen(1-13 % Masse) mit anderen Elementen haben eine hohe Duktilität und Korrosionsbeständigkeit.

Die Rolle von Kupfer in Flugzeugaluminium

Das Vorhandensein von Kupfer in der Zusammensetzung der Luftfahrtlegierung trägt zu ihrer Härtung bei, wirkt sich aber gleichzeitig negativ auf ihre Korrosionsbeständigkeit aus. Da Kupfer während des Abschreckprozesses an den Korngrenzen ausfällt, macht es die Legierung anfällig für Lochfraß, Spannungskorrosion und interkristalline Korrosion. Kupferreiche Bereiche sind galvanisch kathodischer als die umgebende Aluminiummatrix und daher anfälliger für galvanische Korrosion. Eine Erhöhung des Kupferanteils in der Masse der Legierung auf bis zu 12 % erhöht die Festigkeitseigenschaften durch Dispersionshärtung während der Auslagerung. Bei einem Kupfergeh alt von mehr als 12 % wird die Legierung spröde.

Anwendungsbereiche

Aluminiumlegierungen sind die begehrtesten Metalle zum Verkauf. Das geringe Gewicht von Flugzeugaluminium und seine Festigkeit machen diese Legierung zu einer guten Wahl für viele Branchen, von Flugzeugen bis hin zu Haush altsgegenständen (Mobiltelefone, Kopfhörer, Taschenlampen). Aluminiumlegierungen werden im Schiffsbau, in der Automobilindustrie, im Baugewerbe, im Schienenverkehr und in der Nuklearindustrie verwendet.

Legierungen mit moderatem Kupfergeh alt werden vielfach nachgefragt (2014, 2024 etc.). Profile aus diesen Legierungen haben eine hohe Korrosionsbeständigkeit, gute Bearbeitbarkeit und Punktschweißbarkeit. Sie werden verwendet, um kritische Strukturen für Flugzeuge, schwere Fahrzeuge und militärische Ausrüstung herzustellen.

Verbindungsmerkmale aus Aluminium in Flugzeugqualität

Das Schweißen von Luftfahrtlegierungen erfolgt ausschließlich in einer Schutzumgebung aus Inertgasen. Die bevorzugten Gase sind: Helium, Argon oder eine Mischung davon. Helium hat eine höhere Wärmeleitfähigkeit. Dadurch werden günstigere Temperaturindikatoren der Schweißumgebung ermittelt, die es ermöglichen, dickwandige Bauteile recht komfortabel zu verbinden. Die Verwendung einer Mischung von Schutzgasen trägt zu einer vollständigeren Gasentfernung bei. In diesem Fall wird die Wahrscheinlichkeit einer Porenbildung in der Schweißnaht deutlich reduziert.

Flugzeuganwendungen

Aluminiumlegierungen für die Luftfahrt wurden ursprünglich speziell für den Bau von Luftfahrtgeräten entwickelt. Aus ihnen werden Flugzeugkarosserien, Triebwerksteile, Fahrgestelle, Treibstofftanks, Befestigungselemente etc. gefertigt. Aluminiumteile der Luftfahrt werden im Innenraum der Kabine verwendet.

Aluminiumlegierungen der Reihe 2xxx werden zur Herstellung von Teilen verwendet, die hohen Temperaturen ausgesetzt sind. Teile von leicht belasteten Einheiten, Kraftstoff-, Hydraulik- und Ölsystemen bestehen aus 3xxx-, 5xxx- und 6xxx-Legierungen. Die Legierung 7075 hat die breiteste Anwendung in der Flugzeugindustrie gefunden, aus der Elemente für den Betrieb unter erheblicher Belastung, niedrigen Temperaturen und hoher Korrosionsbeständigkeit hergestellt werden. Die Basis der Legierung ist Aluminium, und die Hauptlegierungselemente sind Magnesium, Zink und Kupfer. Leistungsprofile von Flugzeugstrukturen, Skin-Elemente werden daraus hergestellt.

Empfohlen:

Aluminium-Klebeband: Eigenschaften, Typen, Eigenschaften

Aluminium-Klebeband ist ein universelles Material für technische Zwecke, das sowohl im Alltag als auch am Bau Verwendung findet

Steuerabzüge für Einzelunternehmer: Wie bekommt man sie, wo beantragt man sie, Haupttypen, erforderliche Dokumente, Regeln für die Einreichung und Bedingungen für den Erh alt

Die russische Gesetzgebung sieht eine reale Möglichkeit vor, einen Steuerabzug für einen einzelnen Unternehmer zu erh alten. Aber oft wissen Unternehmer entweder gar nichts von einer solchen Möglichkeit oder haben keine ausreichenden Informationen darüber, wie sie erh alten werden können. Kann ein einzelner Unternehmer einen Steuerabzug erh alten, welche Art von Vorteilen sieht das russische Recht vor und welche Bedingungen gelten für seine Registrierung? Diese und weitere Fragen werden im Artikel diskutiert

Technischer Pass für Zuhause: Wie und wo machen? Bedingungen für die Erstellung eines technischen Passes für das Haus

Eines der wichtigsten Dokumente im Zusammenhang mit Immobilien ist ein technischer Pass für ein Haus. Es wird für alle Transaktionen benötigt und wird im BTI am Standort der Einrichtung hergestellt. Wie viel kostet es, welche Dokumente müssen gesammelt werden, sowie die Gültigkeit der Zulassungsbescheinigung und andere Nuancen im Detail im nächsten Material

Ein Beispiel für ein Empfehlungsschreiben. Wie schreibe ich ein Empfehlungsschreiben von einem Unternehmen an einen Mitarbeiter, für die Aufnahme, für ein Kindermädchen

Ein Artikel für diejenigen, die zum ersten Mal damit konfrontiert sind, ein Empfehlungsschreiben zu schreiben. Hier finden Sie alle Antworten auf Fragen zu Sinn, Zweck und Verfassen von Empfehlungsschreiben sowie ein Beispiel für ein Empfehlungsschreiben

Die Dichte von Holz, die Eigenschaften dieses Materials und seine Eigenschaften

Warum muss man die Dichte eines Baumes kennen, welche Bedeutung hat diese Eigenschaft? Ein Artikel darüber, welche Parameter ein Baum einer bestimmten Rasse haben kann, wie die Dichte eines Produkts berechnet werden kann. Unter welchen Bedingungen werden Merkmale ermittelt?