2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:32

Die Schaffung einer Metallstruktur impliziert immer eine zuverlässige und dauerhafte Verbindung einzelner Komponenten und Teile zu einer einzigen mechanischen Einheit. Selbstverständlich kann das Metallprodukt als monolithisches, einteiliges Teil hergestellt werden, beispielsweise durch Gießen. Meistens ist es jedoch erforderlich, eine integrale Verbindung durch die Methode der interatomaren Metallbindungen herzustellen, begleitet von einer starken Erwärmung der Stelle, an der die Teile verbunden sind. Einfach ausgedrückt: Abbrennstumpfschweißen.

Geräte, Verfahren und Verfahrenstechnik sind für viele Schweißanfänger interessant. Diese Art der Verbindung ist in der Luft- und Raumfahrt sowie in der Automobilindustrie weit verbreitet, da Sie damit eine starke und zuverlässige Schweißnaht erstellen können.

Merkmale des Stumpfschweißens

Stoßschweißen verschiedener Materialien ist eine der Varianten einer starken Verbindung unter dem Einfluss von Druckkraft und elektrischem Strom. Das heißt, die beim Abbrennstumpfschweißen verbundenen Teile werden gleichzeitig gegeneinander gedrückt und durch einen Lichtbogen erhitzt.

Wenn das Leerzeichen der VerbundenenTeile in einen plastischen Zustand (ohne zu schmelzen), dann nennt man diese Art der Verbindung Widerstandsschweißen. Beim Erhitzen der Werkstücke zum Schmelzen werden die Stoßkanten der Schweißnähte im Flash-Verfahren verarbeitet. Jede dieser Methoden wird in bestimmten Situationen angewendet, die vom Schweißer je nach Anforderungen an die Qualität und Zuverlässigkeit der Verbindungsnaht sowie der verwendeten Ausrüstung bewertet werden.

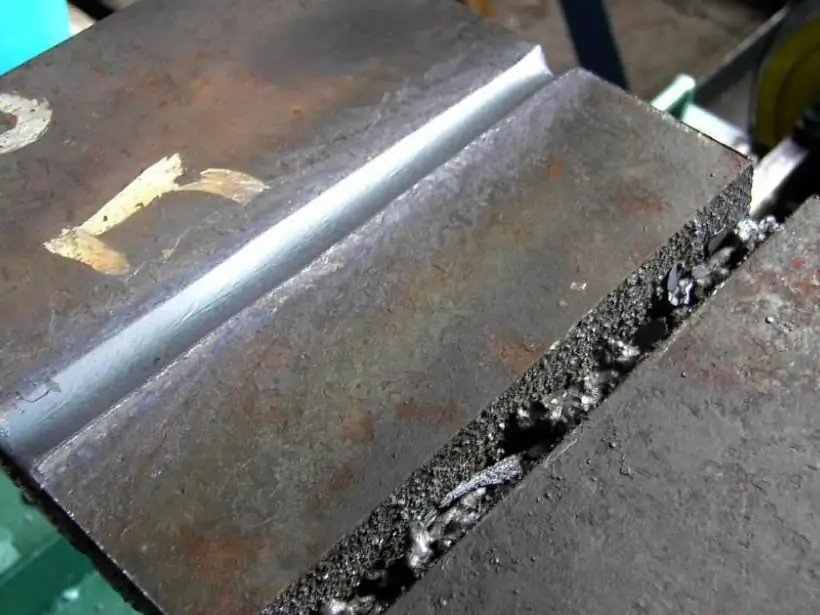

Das Vorhandensein von Fehlern in Schweißnähten beeinträchtigt die Qualität der geleisteten Arbeit erheblich. Um dieses Problem zu beseitigen, ist es daher erforderlich, die Kontaktflächen vorab von Oxiden, Unregelmäßigkeiten und Schmutz zu reinigen.

Es sollte auch daran erinnert werden, dass mit zunehmender Größe der Verbindungsfläche die Festigkeit und Qualität der Schweißnaht erheblich abnimmt. Dies liegt daran, dass sich eine große Fläche nicht gut erwärmt und zur schnellen Bildung von Oxiden beiträgt, die die Qualität der Schweißverbindung negativ beeinflussen.

Po gemeinsame Vorteile

Jede Art des Schweißens hat ihre technologischen Vor- und Nachteile. Das Stumpfschweißen hat nach Ansicht vieler Schweißer eine Reihe positiver Eigenschaften, die es deutlich von anderen Technologien unterscheiden.

Die Vorteile des Abbrennstumpfschweißens umfassen:

- bei Verwendung dieser Reflow-Methode ist es nicht erforderlich, die Verbindung vorzuwärmen und die Kanten der verbundenen Teile vorzubereiten;

- unter Beachtung der Schweißtechnik ist es einfach, ein starkes und zuverlässiges zu erh alteneine Verbindung, die unfallfrei mehrere Jahrzehnte überdauern kann;

- erhält eine hohe chemische Homogenität des Materials nach dem Schweißen, was die Festigkeit der Verbindung erhöht;

- Erleichterung und Einfachheit der Arbeit erfordern auch von einem unerfahrenen Schweißer keine besonderen Kenntnisse;

- die Fähigkeit, den Prozess des Abbrennstumpfschweißens in einem vollautomatischen Modus durchzuführen;

- hohe Geschwindigkeit der technologischen Operationen;

- Vielseitigkeit in der Verwendung fast aller Materialien.

All diese Vorteile überwiegen bei weitem die kleinen Nachteile des Stumpfschweißverfahrens.

Nachteile beim Schweißen

Einige Nachteile dieser Art des Schweißens sind:

- hoher Stromverbrauch;

- ein ziemlich hoher Preis für ein Widerstandsschweißgerät für den Hausgebrauch, daher ist es am besten, die Stoßverbindung manuell selbst zu machen;

- die Notwendigkeit einer strikten Einh altung der Anforderungen an die Größe der Oberfläche der verbundenen Teile;

- Schwierigkeiten beim Schweißen bei hoher Luftfeuchtigkeit.

Arten des Stumpfschweißens

Der Schweißprozess der Stoßverbindung basiert auf dem Joule-Lenz-Gesetz. Der Prozess der interatomaren Bindungen erfolgt unter Einwirkung eines elektrischen Stroms durch starken Druck, der auf die Kontaktfläche des Produkts ausgeübt wird.

Es gibt zwei Arten des Stumpfschweißens:

- SchweißenWiderstand;

- Abbrennschweißen.

Beide Verfahren verwenden im Wesentlichen den gleichen technologischen Elektrodeformationsprozess, aber es gibt auch besondere Unterschiede.

Widerstandsschweißen

Die Einzigartigkeit dieser Methode besteht darin, dass der Prozess des Verbindens von Teilen ohne Schmelzen der Basis abläuft. Dabei wird die Metalloberfläche stark plastisch verformt. Strukturell sind die Schweißstäbe an einen elektrischen Strom angeschlossen, und wenn sie mit der Metalloberfläche in Kontakt kommen, wird ein geschlossener Stromkreis gebildet. An der Kontaktstelle tritt ein hoher Widerstand auf, der für eine geringe Erwärmung sorgt. Die auf einen bestimmten Wert erhitzten Stäbe werden fest aneinander gedrückt und der Strom wird abgesch altet.

Nachdem die erhitzten Stäbe zu härten beginnen, wird diese Technologie Widerstandsschweißen genannt. Um einen Fehler in der Schweißnaht zu vermeiden, müssen die Oberflächen der zu schweißenden Produkte einer sorgfältigen Vorbehandlung unterzogen werden, damit beim Verbinden des Metalls keine winzigen Partikel fremder Herkunft vorhanden sind.

Widerstandsschweißen wird verwendet, um Drähte oder Rohre zu verbinden, und die Materialien können unterschiedlich sein (Stahl und Kupfer, Gusseisen und Aluminium).

Reflow-Verbindung

Eine Besonderheit des Abbrennstumpfschweißens ist die Spannungsversorgung des Transformators bis zum Kontakt der Schweißflächen. Dabei werden die hervorstehenden Mikrorauhigkeiten der Oberfläche erhitzt und zerkleinert. Daher fließt der elektrische Strom nicht entlang eines größeren Vorsprungs, sondern unmittelbar daran entlangdie gesamte Kontaktebene.

Es gibt zwei Arten des Abbrennstumpfschweißens:

- Kontinuierliches Schweißen zeichnet sich durch die sanfte Bewegung zweier Teile des Produkts, die in speziellen Klemmen der Schweißeinheit eingespannt sind, aufeinander zu. Dann wird ein Strom angelegt, und die Teile werden miteinander verbunden und kontaktieren die gesamte Ebene. Die Teile werden geschweißt, danach tritt bei einem bestimmten Wert eine Setzung ein und der elektrische Strom wird abgesch altet.

- Intermittierendes Schmelzen tritt aufgrund des Wechsels der Momente der Versiegelung und Schwächung der Verbindungen auf, während der elektrische Strom eingesch altet bleibt. Diese Hin- und Herbewegung schließt den Stromkreis bis zum Schmelzpunkt des Materials.

Oberflächenanforderungen und Reinigungstechnik

Die Oberflächen der zu verbindenden Materialien müssen bestimmte Anforderungen erfüllen, um eine qualitativ hochwertige Schweißnaht zu erh alten:

- Der Widerstandswert sollte über die gesamte Kontaktebene ungefähr gleich sein.

- Widerstand gegen elektrischen Strom sollte so gering wie möglich sein.

- Die Ebenen der beiden zu verschweißenden Flächen müssen in der Ebene übereinstimmen.

- Ein gleichmäßiges Aussehen der Oberfläche ist der Schlüssel zu qualitativ hochwertigem Schweißen.

Um diese Bedingungen zu erfüllen, ist eine vorbereitende Oberflächenvorbereitung erforderlich. Dazu benötigen Sie:

- Gelenk entfetten.

- Entfernen Sie die Oxidschicht über der gesamten Kontaktfläche.

- Gemeinsame Neutralisation durchführen.

- Oberfläche gut trocknen.

Nach der Reinigung ist die Schweißbereitschaft der Oberflächen durch Sichtkontrolle zu prüfen.

Stumpfschweißmaschinen

Mit Hilfe spezieller Stumpfschweißmaschinen werden am häufigsten Polyethylenrohre geschweißt, da das Material dieser Produkte für die stumpfe Art der Kontaktverbindung leicht zugänglich ist.

Es gibt folgende Arten von Schweißmaschinen:

- mobil;

- stationär;

- Anhänger;

- universal;

- spezialisiert.

Zur Konstruktion jeder Schweißmaschine gehören eine elektrische und mechanische Baugruppe sowie eine Wasserkühlung und eine pneumatische Werkstückzuführung.

Das Stumpfschweißen von Polyethylenrohren unterscheidet sich geringfügig vom Verbinden von Metallprodukten. Da das Kunststoffmaterial kein elektrischer Stromleiter ist, erfolgt die Erwärmung der Rohrenden durch spezielle Heizelemente. Ansonsten ähnelt die Technologie des Stumpfschweißens von Polyethylenrohren der Verbindung anderer Oberflächen.

Manuelles Stumpfschweißen

Zu Hause ist die Verwendung einer Kontaktschweißmaschine unrentabel, daher können Rohre mit kleinem Durchmesser manuell geschweißt werden. Gleichzeitig ist es notwendig, um eine qualitativ hochwertige Verbindung zu erreichen, Erfahrungen in der Ausführung von Arbeiten durch Schulungen zu sammeln.

Die technologischen Schritte des manuellen Stumpfschweißprozesses sind wie folgt:

- Arbeitsplatz sicherheitsgerecht vorbereiten.

- Werkstücke sicher fixieren. Die Befestigung kann mit speziellen Klemmen erfolgen, unter häuslichen Bedingungen werden jedoch meistens Ziegel oder Aussparungen im Boden verwendet. Hauptsache, die Teile bleiben bewegungslos.

- Verwenden Sie Sandpapier oder eine Feile, um die zu schweißenden Oberflächen zu reinigen.

- Beim Erwärmen einer Stumpfnaht muss Druck auf die Naht ausgeübt werden.

- Die Naht wird natürlich gekühlt - an der Luft.

Bei starkem Wind draußen ist es ratsam, die Arbeit einzustellen, um zu verhindern, dass Staub oder Sand in den Schweißbereich gelangt. Bei Regenwetter kann unter einer speziellen Überdachung gearbeitet werden.

Fehler an Stoßfugen

Die langfristige Funktionsfähigkeit eines mechanischen Geräts hängt weitgehend von der Qualität der visuellen Kontrolle der durchgeführten Arbeiten ab. Daher muss jeder Schweißer die wesentlichen Fehler, die beim Schweißprozess auftreten können, kennen und beurteilen können.

Zu den Hauptfehlern beim Abbrennstumpfschweißen gehören:

- Einbrandmangel der Schweißnaht, der sich in einer partiellen metallischen Bindung äußert. Die häufigste Ursache für diesen Defekt ist das Vorhandensein vondie Verbindungsstelle des Oxidfilms sowie eine schwache Erwärmung der Enden der Teile.

- Risse und Delamination der Naht, die auftreten können, wenn das Material nach dem Schweißen schnell abgekühlt wird.

- Faserverzug im Schweißbereich kann auch durch zu starkes Stauchen verursacht werden.

- Verschmutzung der Naht mit diversen Einschlüssen, grobe Körner auf der Schweißnaht sind Gefügefehler. Solche Probleme treten auf, wenn die Naht oxidiert oder überhitzt ist.

Stoßwiderstandsschweißen ist laut Experten eine zuverlässige und qualitativ hochwertige Methode, um Teile aus unterschiedlichen Materialien zu verbinden. Aufgrund der Fähigkeit, den Prozess im automatischen Modus durchzuführen, wird er in Industrieunternehmen häufig verwendet, um komplexe Komponenten vieler mechanischer Geräte zu verbinden.

Empfohlen:

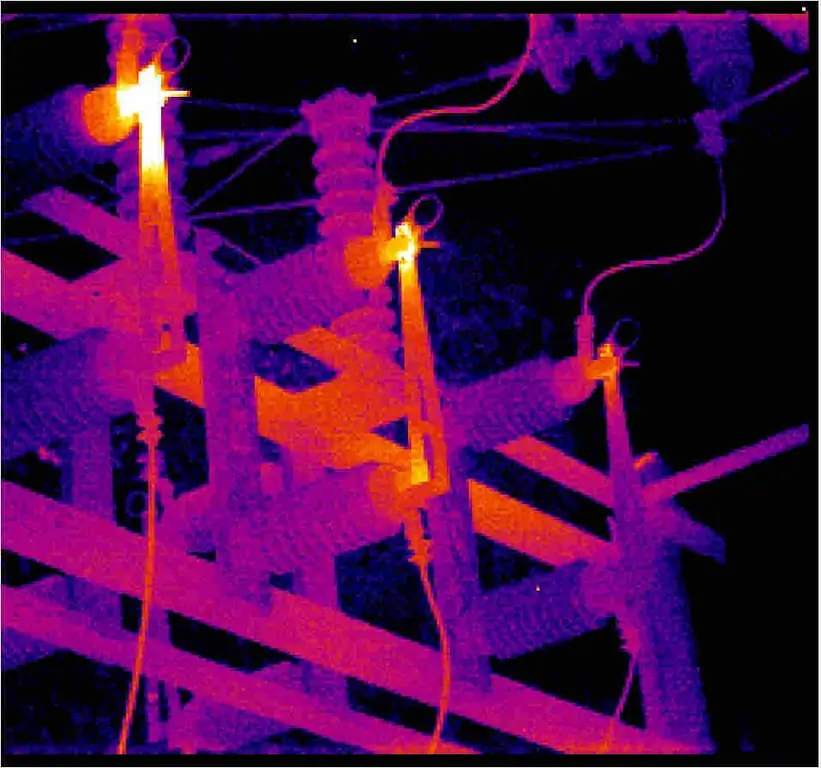

Wärmebildkontrolle elektrischer Geräte: Konzept, Funktionsprinzip, Typen und Klassifizierung von Wärmebildkameras, Anwendungs- und Nachweismerkmale

Die Wärmebildkontrolle elektrischer Geräte ist eine effektive Methode, um Defekte an elektrischen Geräten zu identifizieren, die erkannt werden, ohne die elektrische Installation abzusch alten. An Orten mit schlechtem Kontakt steigt die Temperatur, was die Grundlage der Methodik ist

Umwandlung von Wärmeenergie in elektrische Energie mit hohem Wirkungsgrad: Methoden und Geräte

Auf der ganzen Welt wächst die Besorgnis über den katastrophalen Rückgang der für das moderne Leben benötigten natürlichen Energieressourcen wie Öl, Erdgas und Kohle. Dennoch trägt diese Tatsache zur Entwicklung neuer Technologien bei, die auf der Nutzung alternativer natürlicher Ressourcen basieren: Sonnenenergie, Wasserkraft, Windenergie, Bioenergie, Geothermie. Dies ist in dem Artikel beliebt

Auxiliary Power Unit: Spezifikationen, Zweck, Geräte- und Ressourcenanzeigen

Eine Auxiliary Power Unit, kurz APU, ist eine in der Luftfahrttechnik sehr häufig eingesetzte Einheit. Diese Installation ist für sich genommen notwendig, um mechanische Energie zu gewinnen. Es kann jedoch nicht zum Bewegen von Fahrzeugen verwendet werden

Holzhobeln: Arten, Ausrüstung und Verfahrenstechnik

Holzhobeln ist eine der Verarbeitungsarten dieses Materials. Dieser Vorgang kann sowohl manuell als auch auf Maschinen durchgeführt werden. Es ist wichtig zu verstehen, dass jeder Holzrohling mit Hilfe des Hobelns die gewünschte Form und Gest alt annimmt

Plasmaoberflächenbehandlung: Anlagen- und Verfahrenstechnik

Die Effizienz und die Probleme der Plasmabeschichtung sind für Materialingenieure äußerst akut. Dank dieser Technologie ist es möglich, nicht nur die Lebensdauer und Zuverlässigkeit von hochbelasteten Teilen und Baugruppen deutlich zu erhöhen, sondern auch verschlissene und zerstörte Produkte scheinbar zu 100 % wiederherzustellen