2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:28

Es gibt eine ziemlich große Anzahl verschiedener Schienendefekte. Sie alle treten aus unterschiedlichen Gründen auf. Insgesamt gibt es vier Haupttypen von Mängeln, aufgrund derer es zu einem Zusammenbruch kommt. Schlechte Gleisbau- und Schweißtechnik ist die erste Verschleißursache. Der zweite Grund ist, dass der Inh alt des Pfades zu gering ist. Das Material hat einen solchen Parameter wie Kontaktermüdungsfestigkeit, und wenn dieser Parameter nicht hoch genug ist, werden auch die Schienen unbrauchbar. Der letzte Grund für den Ausfall dieser Anlagen sind die Auswirkungen des darüberfahrenden Rollmaterials.

Fehlerursachen

Im Betrieb werden Schienenmängel und deren wahrscheinliches Auftreten anhand mehrerer Fakten berechnet. Ein wichtiger Faktor ist zunächst die Tonnagemenge, die auf dem Streckenabschnitt passiert wurde. Zweitens spielt die Achslast des Rollmaterials eine Rolle. Auch die Geschwindigkeit von Zügen kann den Zustand der Schienen beeinflussen. Praxis und Beobachtung zeigen dasIn der warmen Jahreszeit, also im Frühjahr und Sommer, nimmt die Anzahl der gebrochenen Gleise ab. Im Herbst steigt dieser Indikator leicht an und im Winter um das 2-3-fache im Vergleich zur warmen Jahreszeit. Dafür gibt es eine Erklärung und die liegt darin, dass sich das Metall bei niedrigen Temperaturen durch eine erhöhte Sprödigkeit auszeichnet. Mit anderen Worten, seine Schlagfestigkeit wird auf ein Minimum reduziert. Der größte Prozentsatz von Gleisausfällen aufgrund von Schienendefekten tritt im März auf, wenn wir über den europäischen Teil des Landes sprechen, und auch im April, wenn es um die östlichen und sibirischen Regionen geht.

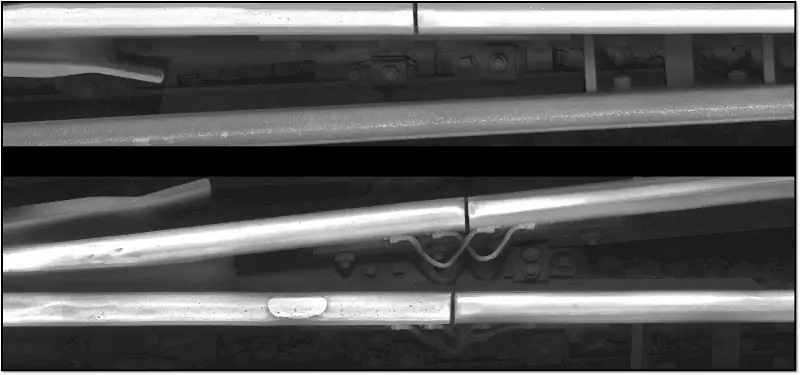

Fehlerdetektoren werden verwendet, um solche Probleme zu erkennen. 96,5 % aller identifizierten Probleme können mit entfernbaren oder tragbaren Geräten identifiziert werden. Weitere 2 % werden mit Autofehlerdetektoren und weitere 1 % mit anderen Modellen dieses Geräts erkannt. Es ist sehr wichtig zu beachten, dass es eine Klassifizierung von Schienenfehlern und deren Beschreibung mit Nummern gibt. Dies geschah, um eine statische Abrechnung von Gleisen durchführen zu können.

Klassifizierung

Schäden, Brüche oder Mängel in Gleisabschnitten werden durch ein einheitliches Nummernsystem angezeigt. Die ersten beiden Zahlen sind die Hauptzahlen und die dritte ist die Hilfszahl. Die erste Zahl gibt die Art des Defekts oder der Beschädigung der Schiene an. Darüber hinaus zeigt es auch den Ort des Problems auf der Eisenbahnstrecke an. Die zweite Ziffer beschreibt die Art des Mangels oder beschreibt den Schaden unter Berücksichtigung der Ursacheerschien. Die dritte Hilfsziffer gibt den Ort des Fehlers oder der Beschädigung entlang der Schienenlänge an. Genauer werden Schienenfehler und ihre Klassifizierung durch Nummern von 1 bis 9 für das erste Zeichen beschrieben.

- Wenn die erste Zahl eine 1 ist, bedeutet dies, dass das Metall auf der Rollfläche des Schienenkopfes abgesplittert und abgeblättert ist.

- Wenn die Zahl 2 ist, bedeutet dies, dass auf dem Gleisabschnitt Querrisse im Schienenkopf gefunden wurden.

- Die Zahl 3 weist auch auf das Vorhandensein von Rissen im Schienenkopf hin, jedoch in Längsrichtung.

- Die Zahl 4 zeigt an, dass plastische Veränderungen aufgetreten sind, dh Quetschungen, vertikale, seitliche oder ungleichmäßige Kopfabnutzung.

- 5 sind Schienenschäden und Defekte, die den Hals betreffen.

- 6 ist ein Ausfall oder Schaden an der Schienensohle.

- 7 - dies ist eine ziemlich starke Verformung, da diese Zahl das Auftreten von Knicken entlang des gesamten Eisenbahnabschnitts anzeigt.

- Wenn Unterbrechungen in der vertikalen und horizontalen Ebene auftreten, wird die Nummer 8 anstelle der ersten zugewiesen.

- Alle anderen Schienenmängel, Schäden etc., die in keine der oben genannten Kategorien fallen, sind mit der Ziffer 9 gekennzeichnet.

Bedeutung von Zahlen bestimmen

Die zweite der Hauptzahlen für den Gleisfehlercode hat ebenfalls viele Werte, genauer gesagt von 0 bis 9.

- Wenn die zweite Ziffer 0 ist, bedeutet dies, dass der Mangel dadurch entstanden ist, dass bei der Erstellung dieses Eisenbahnabschnitts Abweichungen von der Technologie aufgetreten sindProduktion.

- Die Zahl 1 zeigt an, dass die metallurgische Qualität des zur Herstellung der Schienen verwendeten Stahls unzureichend war. Es ist auch möglich, dass die Festigkeit des Stahls geringer war als für den normalen Betrieb erforderlich.

- 2 - zeigt an, dass bei der Verarbeitung der Enden Fehler gemacht wurden, aufgrund derer der Abschnitt des Pfads fehlgeschlagen ist. Darüber hinaus beinh altet es auch einige der Nachteile, die sich bei der Bearbeitung von Schienenprofilen ergeben.

- 3 - das sind Mängel an den Schienen der Eisenbahnstrecke, die dadurch entstanden sind, dass die Anforderungen der Anweisungen für die laufende Instandh altung des Objekts verletzt wurden. Dazu gehören auch Schäden, die dadurch verursacht wurden, dass gegen die Grundsätze der Technik zur Bearbeitung von Bolzenlöchern in einer Schmelze verstoßen wurde.

- Wenn die zweite Zahl eine 4 ist, bedeutet dies, dass Probleme mit den Schienen aufgrund der spezifischen Beanspruchung durch das Rollmaterial entstanden sind, beispielsweise durch Schlupf. Dazu gehören auch Schäden, die dadurch entstehen, dass das Rollmaterial die ordnungsgemäßen Kontrollen nicht besteht oder gegen die Fahrweise verstoßen wird.

- Die Zahl 5 umfasst alle Schäden, die durch mechanische Einwirkung von außen verursacht werden, z. B. Schlagen eines Werkzeugs, Schlagen einer Schiene gegen eine Schiene usw.

- Ziemlich Common-Rail-Schweißfehler werden durch Unregelmäßigkeiten im Betrieb der Schweißmaschine verursacht. Sie treten in Schweißverbindungen auf und sind mit 6 nummeriert.

- 7 - Probleme im Zusammenhang mit dem Betrieb der Schienen an den Verbindungsstellen.

- 8 - dies sind Mängel, die sowohl durch die Belagsbildung von Schienen entstehen, als auchdurch unsachgemäßes Schweißen der Schienenstöße.

- Alle durch Korrosion verursachten Probleme sind mit 9 nummeriert.

Es ist erwähnenswert, dass der Ausfall eines Gleisabschnitts aufgrund eines Schienenausfalls eine Folge der gleichzeitigen Auswirkung mehrerer Ursachen ist. Meistens stellt sich heraus, dass die mangelnde Wartung der Eisenbahn die Entwicklung der Fehler, die während der Montage oder des Schweißens der Struktur entstanden sind, erheblich beschleunigt. Aus diesem Grund wird es schwierig, die Ursache zu bestimmen, da es notwendig ist, genau die Hauptursache des Ausfalls zu finden. Mängel an den Gleisen des Bahngleises bzw. deren Nummerierung hat auch eine dritte Ziffer.

- 0 zeigt an, dass das Problem über die gesamte Länge der Schiene vorhanden ist.

- 1 bedeutet, dass das Problem an mehreren Stellen am Gelenk liegt. Eventuell ist die Schraubverbindung gebrochen, die sich mindestens 750 mm vom Schienenende entfernt befindet. Wenn es sich um eine Schweißverbindung handelt, dann im Abstand von 200 mm symmetrisch 100 mm auf jeder Seite der Schweißnahtachse.

- 2 zeigt an, dass die Probleme irgendwo außerhalb des Gelenks liegen. Wenn wir von einer Schraubverbindung sprechen, dann müssen Sie einen Abstand von 440 mm symmetrisch zu 220 mm auf jeder Seite der Achse der Schweißnaht im Schienenfuß betrachten.

Fehler beim Schienenschweißen und andere Schäden werden ebenfalls je nach Grad ihrer Entwicklung in vier Kategorien eingeteilt. Es gibt einen Grad von DP, D1, D2 und D3. Am gefährlichsten sind DP. Diese Bezeichnung zeigt an, dass der Schaden kritische Werte oder Größen erreicht hat. Solche Bereiche solltenzuerst ersetzt werden. Mängel, die als D1 und D2 klassifiziert sind, werden gemäß dem festgelegten Verfahren behoben, das die Intensität des Problems berücksichtigt. Schienen mit Mängeln der Kategorie D3 werden nur ersetzt, wenn der Leiter der Gleisstrecke dies beschließt. Die Entscheidung erfolgt anhand der vom Meister übermittelten Daten nach einer planmäßigen Begehung und unter Berücksichtigung des Entwicklungsgrades des Mangels. Als Ergebnis stellt sich heraus, dass Schienenfehlercodes aus drei Ziffern bestehen und den Grad ihrer Entwicklung auf dem Abschnitt angeben.

Fehlererkennung

Fehlersuche ist ein Verfahren zur Identifizierung von Fehlern in der Struktur der Eisenbahn mit speziellen Fehlersuchgeräten. Es ist erwähnenswert, dass die Schienen diesen Vorgang mehrmals durchlaufen. Die erste Fehlersuche wird im Schienenwalzwerk durchgeführt, wenn es notwendig ist, die Qualität der fertigen Arbeit zu beurteilen. Der nächste Verifizierungsprozess findet bereits im Betriebszustand statt, also unterwegs. Darüber hinaus wird die Überprüfung in Schienenschweißwerkstätten durchgeführt, in denen nicht nur neue, sondern auch Reparaturen oder Schweißungen alter Strukturen geschweißt werden.

Das Fehlersuchverfahren soll in erster Linie diejenigen gefährlichen Schienenfehler identifizieren, die im Inneren des Bauwerks liegen, also außen noch keine Fehler aufweisen. Dadurch ist es möglich, die beschädigte Struktur zeitnah auszutauschen.

Arten von Problemen

Derzeit alle Arten von Mängeln, Möglichkeiten zu ihrer Beseitigung, die Gründe für ihr Auftreten,die Mittel zu ihrer Bestimmung usw. sind in der "Regulatory and Technical Documentation NTD / TsP 2002" dargestellt. Ergänzend ist anzumerken, dass es auch eine Versuchsdokumentation gibt, sowie die Klassifizierung von Schienenmängeln NTD/TsP 1-93, wonach alle Problemstrecken der Bahn in akut defekt (OD) und defekt (D). Es handelt sich um die Fehlerkategorie D mit Hilfe von NTD / CPU 2002, die je nach Entstehungsursache, Verbreitungsgrad und Lage auf der Strecke in eine Vielzahl von Typen eingeteilt wird.

Zu stark defekte Schienen sind solche, die eine direkte Bedrohung für die Bewegung des Zuges darstellen, da sie aufgrund des Einflusses eines Fehlers direkt unter den Rädern des Zuges zusammenbrechen oder dazu führen können, dass das Rollmaterial den Zug verlässt Spur. Wenn ein solcher Abschnitt gefunden wird, muss er sofort entweder gegen einen neuen oder gegen einen alten aus einem Kilometerbestand ausgetauscht werden. Werden neue Mängel an Eisenbahnschienen vor Ablauf der Gewährleistungsfrist für deren Verwendung festgestellt oder wurden weniger Tonnagen durchlaufen als in der Dokumentation angegeben, so erfolgt eine Reklamation gegenüber dem Hüttenwerk, in dem sie hergestellt wurden. Wurde der Mangel an der Schweißnaht auch vorzeitig festgestellt, erfolgt die Reklamation beim Schienenschweißwerk.

Defekte Gleise sind jene Streckenabschnitte, die aufgrund der langen Lebensdauer unbrauchbar geworden sind. Die Bildung von Fehlern in solchen Bereichen ist zu erwarten. Sie müssen jedoch weiterhin die sichere Passage des Rollmaterials gewährleisten. Obwohl drinIn einigen Fällen wird beim Passieren eines solchen Abschnitts des Weges eine Geschwindigkeitsbegrenzung eingeführt. Die Neuauflage von Schienenfehlern und deren Klassifizierung wird im normativen und technischen Dokument NTD / CPU 2002 genau dargestellt. Die Codewerte möglicher Probleme wurden oben dargestellt.

Trennung in scharf defekte und defekte Bereiche

Die Dokumentation gibt an, mit welcher Geschwindigkeit sich der Zug auf einem bestimmten Streckenabschnitt bewegen darf. Wenn der Entwicklungsgrad des Defekts zur DP-Gruppe gehört, beträgt die Bewegungsgeschwindigkeit bis zum Zeitpunkt der Beseitigung nicht mehr als 40 km / h. Kategorie D1 erlaubt eine Geschwindigkeit von nicht mehr als 70 km / h, D2 - nicht mehr als 100 km / h. Fehler der Gruppe D3 bewirken keine Einschränkung der Bewegungsgeschwindigkeit des Rollmaterials.

Außerdem gibt es einen festgelegten Zeitrahmen für den Austausch jeder Gruppe defekter Schienen. Erfolgt innerhalb der festgesetzten Frist keine Ersetzung, wird die Kategorie durch eine höhere ersetzt. Mit anderen Worten, DP3 geht zu D2, D2 zu D1, D1 zu DP. Natürlich werden die Ersatzfristen mit jedem Übergang strenger, und auch die Geschwindigkeitsbegrenzung für die Bewegung erhöht sich gemäß den festgelegten Normen.

Mängel an Schienen und deren neue Einstufung nach NTD/CPU definieren auch Probleme, die einen Gleisabschnitt in einen akut schadhaften oder schlichtweg schadhaften Gleiszustand verwandeln. Zu OD gehören solche Probleme wie:

- Das Auftreten von Quer-, Längs- oder Querrissen im Schienenkopf. Am häufigsten gehören Pannen zur zweiten und dritten Gruppe, und ihre Codes sind 20, 21, 24, 25.

- Knacken in Bolzenlöchern mitCode 53, sowie Risse im Schienenhals, unabhängig von der Größe, sowie bei Code 50, 55, 59 und 56.1.

- Auftreten von Korrosion oder lokaler Abnutzung von Schienen mit Code 69 Risse, die durch Korrosionsermüdung entstanden sind, Ausbrüche der Sohle von Schienen mit Codes 60, 64, 65, 66 sowie Querbrüche von Schienen.

Das Auftreten eines dieser neuen Defekte führt dazu, dass auch ein neuer Streckenabschnitt in einen ML-Zustand gerät und dringend ersetzt werden muss. In den Empfangs- und Abfahrtsgleisen gibt es mehrere Zeichen, an denen defekte Schienen erkennbar sind. Dazu gehören:

- Überschreitung des normalisierten reduzierten Codes 41+44, Seitencode 44 oder Kopfabnutzung der vertikalen Schiene;

- Abplatzen von Metall, wenn die Tiefe 3 mm nicht überschreitet und die Länge 25 mm beträgt;

- Vorhandensein von Schlupf von Rollmaterialrädern, wellenförmiger Verschleiß.

Zu ergänzen ist noch, dass der größte Anteil des Übergangs von Normalschienen in die Fehlerklasse auf die fehlende Kontaktdauerfestigkeit des Materials zurückzuführen ist. Solche Mängelprobleme an Schienen und Weichenelementen, die ebenfalls auf Gleisen verbaut sind, werden mit den Codes 11 und 21 klassifiziert. Häufig ist die Ursache auch das Problem 44, also starker seitlicher Verschleiß des Schienenkopfes. Ziemlich oft gibt es Korrosion an der Schienensohle - 69.

Besonders gefährliche Fehler und Ursachen

Zunächst ist bei der Überprüfung der Gleise auf die Pannen zu achten, die durch verursacht werden"Ermüdung" des Metalls. Sie gelten als die gefährlichsten. Genauer gesagt sieht es so aus. Das Eisenbahnrad berührt die Schiene während der Bewegung auf einer ziemlich kleinen Fläche. Über diesen kleinen Bereich wird die enorme Spannung übertragen, die ein fahrender Zug erzeugt. Gerade diese Kontaktspannungen, insbesondere wenn sie in unmittelbarer Nähe des Schienenkopfes auftreten, führen zum Absplittern oder zum Abplatzen von Metall. Je mehr Räder diesen Bereich passieren, desto mehr „ermüdet“das Metall. Aus diesem Grund werden die Defekte 11.1-2 durch ein Problem wie geringe Kontaktfestigkeit des Materials verursacht. Um dieses Problem zu vermeiden oder zumindest die Schienen mehr Bewegungen standh alten zu lassen, ist es notwendig, die Festigkeit des Rohmaterials zu erhöhen.

Delaminierung oder Absplittern von Metall kann auch durch das Vorhandensein von Haarlinien, Sonnenuntergängen oder Gefangenschaft verursacht werden, die während des Walzens auf der Oberfläche der Schienen erscheinen können.

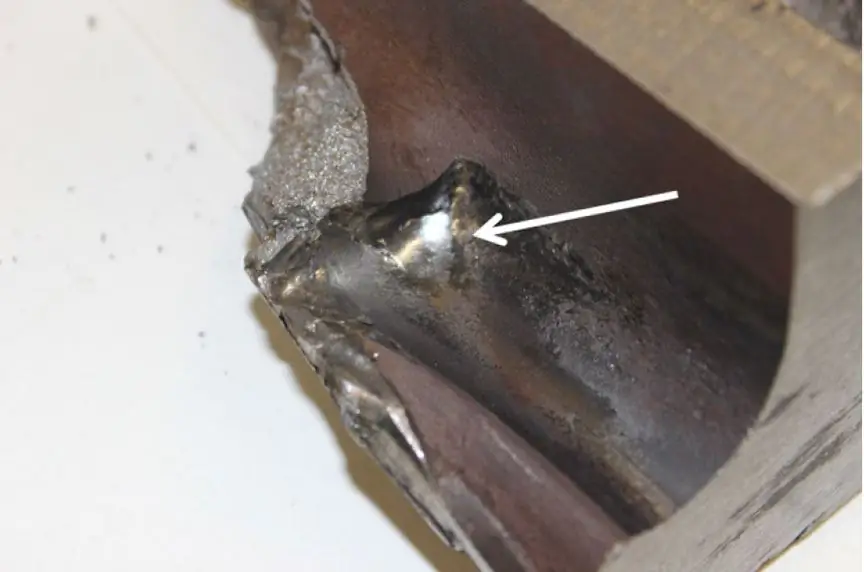

Gruppen von Schienenmängeln wie 20.1-2 und 21.1-2 gelten als sehr gefährlich. Die zweite Gruppe von Fehlern tritt häufig in Form von inneren Rissen im Kopf oder äußeren Rissen auf, die im Bereich des Filets im Kopf auftreten. Wenn ein solches Problem auftritt, kann die Schiene anschließend unter dem Gewicht eines fahrenden Zuges in viele kleine Teile zerbrechen. Dies führt natürlich zu einem Unfall und höchstwahrscheinlich kommt der Zug von den Gleisen ab. Was die Probleme mit Code 20.1-2 betrifft, sieentstehen im Kopf selbst, und der Hauptgrund für ihr Auftreten sind die Mängel in der Herstellungstechnologie.

Eisenbahnmängel aufgrund schlechter Inspektion

Es ist erwähnenswert, dass am 23. Oktober 2014 die Klassifizierung von Schienenfehlern 2499 NTD / CPU genehmigt wurde. Dieses Dokument trat am 1. September 2015 in Kraft und das Dokument selbst umfasst 140 Seiten. Außerdem wurde eine neue Weisung zur Instandh altung der Gleise 2288 verabschiedet, die am 01.03.2017 in Kraft getreten ist.

Mängel wie 11.1-2 und 21.1-2 sind auch recht häufig darauf zurückzuführen, dass Straßenpolier den Zustand der Schienen schlecht überwachen. Kommt es in der ersten Betriebszeit zu einer falschen Schienenunterneigung, verlagert sich die Hauptbeanspruchung von der Profilmitte zum Rand, wo sich der Kopf befindet, was natürlich zu dessen schnellem Verschleiß führt. Auch die Häufigkeit des Auftretens von Fehlern steigt deutlich an, wenn die Glätte der Schienengewinde verletzt wird. Darüber hinaus ist es wichtig zu beachten, dass der Prozess des Auftretens dieser Probleme nicht nur mit einer unsachgemäßen Wartung der Gleise, sondern auch mit Verstößen bei der Pflege des rollenden Teils des Zuges selbst stark verbunden ist. Wenn an den Rädern des Autos Abplatzungen, Schleifer und andere Mängel auftreten, wirkt sich dies stark auf die Dauerfestigkeit des Metalls und seine Entwicklung aus.

Neben dem Kopf treten häufig Probleme im Hals der Schienen auf - Risse im Bereich der Schraubenlöcher, das Hauptproblem. Meistens entsteht ein Riss in der Kontur einer Schraubverbindung und verlässt sie dann mit einer Neigung von 45 Grad zum Horizont. Ein wirksames Mittel gegen solche Risseist der Qualitätsgeh alt der Fugen. Mit anderen Worten, es ist notwendig, die Schrauben so fest wie möglich anzuziehen, um ein Durchhängen der Schienen oder ihr Absinken zu verhindern. Risse im Nacken treten auch oft an Stellen auf, an denen der Kopf der Schiene in die Sohle übergeht. Der Hauptgrund für das Auftreten eines solchen Defekts ist eine falsch gewählte Schienenunterneigung.

Was die Sohle selbst betrifft, so gibt es hier meistens nicht nur Risse, sondern auch Einstiche, Haarlinien. All dies führt zu einem Bruch der Eisenbahnschienen, zum Auftreten von Längsrissen und beschleunigt den Korrosionsprozess. Der beste Weg, um mit vielen Sohlenfehlern umzugehen, ist die Installation eines elastischen Polsters, das direkt unter der Schienensohle platziert wird.

Lage der Fehler und deren Namen

Aktuell gibt es recht große Tabellen, die die wichtigsten Schienenfehler aufzeigen, die auftreten können. Sie geben auch den Ort an, an dem dieser oder jener Schaden auftritt, der Problemcode ist genau angegeben. Solche Tabellen sehen so aus.

| Problembeschreibung | Schadensort an Gleisen | Fehlercode |

| Aufgrund der Verletzung der Schienenherstellungstechnologie kann ein Problem wie Risse oder Absplittern von Metall auf der Kopfrollfläche auftreten | In und aus dem Gelenk | Je nach Standort kann der Code 10.1 bzw. 10.2 sein |

| Risse oder Absplitterungen können auch seitlich am Kopf bzwauf dem Filet. Sie entstehen von innen unter dem Einfluss einer Vielzahl nichtmetallischer Ansammlungen | In und aus dem Gelenk | Wie im vorherigen Fall kann der Code 11.1 oder 11.2 sein, je nach Ort des Schadens |

| Auf der Lauffläche können Metallabsplitterungen auftreten. Der Grund dafür ist, dass die dynamische Wirkung in den Gelenken der Schrauben zunimmt | An der Kreuzung | dieser Schadenscode ist 13.1 |

| Auf der Lauffläche des Kopfes im Bereich der Schweißnaht kann es nach Ablauf der unter die Gewährleistung fallenden Tonnage zu Metallabplatzungen kommen | Fehler an Schienenschweißnähten | Fehlercode 16.3 und 16.4 |

| Ähnliches Spalling-Problem, aber bevor die garantierte Tonnage über die Schienen gefahren wurde | Schweißverbindung | Defekt 17.3 und 17.4 |

| Unter dem Einfluss thermomechanischer Effekte durch Rutschen oder Schleudern können Querrisse im Kopf entstehen, z. B. | Kommt sowohl innerhalb als auch außerhalb der Naht vor | 24.1 und 24.2 |

| Aufgrund einer Verletzung der Schweißtechnologie oder einer Verletzung bei der Verarbeitung von Schweißnähten können Querrisse im Kopf auftreten. Es ist wichtig hinzuzufügen, dass dies unmittelbar nach dem Verfehlen der Garantiemenge zu einem Schienenausfall führen kann | Schweißverbindung | 26.3 und 26.4 |

| Wenn das gleiche Problem wie im vorherigen Fall auftritt, aber bevor es übersprungen wurdegarantierte Tonnage, dann wird das Problem in eine andere Kategorie übertragen | Schweißnaht bleibt als Stelle | Fehlercode ändert sich in 27.3 und 27.4 |

| Wenn die Schienenherstellungstechnologie verletzt wird, können Längs- oder Querrisse in den Schienenköpfen entstehen. | Das passiert sowohl im Gelenk als auch außerhalb des Gelenks | Schadensschlüssel 30.1 oder 30.2 |

Ermittlung von Gleismängeln

Die einzige Methode, mit der Sie heute neue Defekte an Eisenbahnschienen frühzeitig erkennen und verhindern können, ist das Ultraschallverfahren.

Dieses zerstörungsfreie Prüfverfahren kann Schäden in Metallschienen mithilfe von Ultraschallimpulsen erkennen. Diese Methode wird in vielen Branchen verwendet, in denen mit Metall gearbeitet wird, aber sie ist am beliebtesten an Bahnhöfen, wo es am wichtigsten ist, die Qualität der Gleise zu überwachen. Die Ultraschall-Fehlererkennung ermöglicht es den Arbeitern, versteckte Schäden schnell und genau zu identifizieren, ohne das Untersuchungsobjekt zu beeinflussen oder zu zerstören.

Diese Methode zur Erkennung von Schienenfehlern hat mehrere unbestreitbare Vorteile.

Zunächst und am wichtigsten ist das Fehlen von Beschädigungen oder anderen Spuren auf dem Prüfling, d. h. neuen Defekten. Zweitens sind die Kosten für solche Geräte ziemlich niedrig und die Zuverlässigkeit der durch ihre Verwendung erh altenen Daten ist sehr hoch. Außerdem ist es wichtig genug, dassMit einem solchen Gerät können Sie zu jeder Jahreszeit nach neuen Schienenfehlern suchen, was besonders wichtig ist.

Die Ultraschallmethode zur Erkennung von Fehlern ermöglicht es Ihnen, selbst kleinste Schäden an Metallprodukten und -verbindungen zu finden. Aus diesem Grund werden sie auch aktiv zur Prüfung von Weichen und strukturellen Schweißnähten eingesetzt. Mit Ultraschallgeräten können folgende Schäden festgestellt werden: das Auftreten von Verletzungen in der Homogenität des Gefüges; überprüfen Sie die durch Korrosion beschädigten Stellen; Prüfen Sie, ob die chemische Zusammensetzung der Schiene den Angaben in den Unterlagen entspricht.

Empfohlen:

Geschichte der Anleihen in der UdSSR, ihre Rolle bei der Entwicklung der Wirtschaft des Landes

Staatsanleihen, ihre Rolle in der Wirtschaft in der Geschichte der Gründung und Entwicklung der UdSSR. Wie effektiv war dieses Finanzinstrument? Wer hat sie gekauft. Wie Zahlungen getätigt wurden. Wann und unter welchen Umständen

Formen der Steuerkontrolle: Klassifizierung und ihre Definition

Formen der Steuerkontrolle sind Formen eines bestimmten Ausdrucks in der Organisation bestimmter Steuerhandlungen. Dazu können gehören: Entgegennahme von Erklärungen von Steuerzahlern, Überprüfung von Anmeldeinformationen sowie Inspektion von Gebieten und Räumlichkeiten, die zur Erzielung von Einnahmen verwendet werden können

Haupttypen und Arten von Businessplänen, ihre Klassifizierung, Struktur und Anwendung in der Praxis

Jeder Businessplan ist einzigartig, da er für bestimmte Rahmenbedingungen entwickelt wurde. Sie müssen sich jedoch mit den Merkmalen verschiedener Arten von Businessplänen vertraut machen, um ihre Hauptmerkmale zu verstehen. Experten empfehlen, dies zu tun, bevor Sie Ihr eigenes ähnliches Dokument erstellen

Organisationsstruktur der Russischen Eisenbahnen. Schema der Verw altungsstruktur der Russischen Eisenbahnen. Struktur der Russischen Eisenbahnen und ihrer Abteilungen

Die Struktur der Russischen Eisenbahn umfasst neben dem Verw altungsapparat verschiedene abhängige Abteilungen, Repräsentanzen in anderen Ländern sowie Zweigstellen und Tochtergesellschaften. Der Hauptsitz des Unternehmens befindet sich in: Moskau, st. Neue Basmannaja d 2

Klassifizierung der Reserven nach Struktur und Funktion

Was ist einfach, Produktionsmaterial? Ihre Hauptsorten. Einteilung der Reserven in Gruppen nach ihrem Verwendungszweck. Einordnung nach Ort in der Logistikkette, bezogen auf den Logistikbetrieb, nach Funktionszweck, bezogen auf das Logistiksystem, nach Zeit