2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-06-01 07:13:32

Die Säurebehandlung von Brunnen ist eine der Technologien, die bei der Entwicklung von Brunnen und ihrem Betrieb eingesetzt werden. Sein Hauptzweck besteht darin, das Grundloch zu reinigen, um den Zufluss von Reservoirflüssigkeit zu stimulieren. Es gibt verschiedene Modifikationen dieser Technologie, abhängig vom Reservoir-Stimulationsmodus und den geologischen Bedingungen.

Zweck und Grundsatz

Die Säurebehandlung wird beim Bohren, Betrieb und der Wartung von Ölförderanlagen eingesetzt, um die folgenden Probleme zu lösen:

- Behandlung der Sohlenzone während der Entwicklung des Bohrlochs (für den Zufluss von Lagerstättenflüssigkeit nach Abschluss des Baus);

- Intensivierung (Sollerhöhung);

- Reinigung des Filters und des Bodenlochs von Verunreinigungen, die sich während des Betriebs, nach Wassereinspritzung oder Brunnenreparatur ansammeln;

- Ablagerungen in Verrohrungssträngen und anderen unterirdischen Anlagen entfernen.

In das Bohrloch gepumpte Säuren lösen kalziumh altige Gesteine (Kalkstein, Dolomit und andere) sowie Partikel von Zementzusammensetzungen, die nach dem Zementieren des Ringraums in der Bohrlochsohle zurückbleiben.

Verarbeitungsarten

In der Praxis des Betriebs und der Wartung von Erdölförderanlagen werden folgende Arten der Säurebehandlung unterschieden:

- Matrix (Injektion eines Reagens unter Druck, dessen Wert geringer ist als das hydraulische Brechen);

- in-situ-Säurebäder (einfache Behandlung);

- unter hohem Druck (Säurebruch, während Bruch stattfindet);

- Intervallbelichtung;

- thermische Säurebehandlung.

Die letztgenannte Art von Technologie wird in Situationen eingesetzt, in denen die Lagerstättenporen in der Sohlenzone durch Paraffinablagerungen, Teer und Kohlenwasserstoffe mit hohem Molekulargewicht verstopft sind.

Saure Brunnenbäder werden hauptsächlich in folgenden Fällen durchgeführt:

- Erschließung (Inbetriebnahme von Brunnen);

- offene Filter reinigen;

- Reinigung des durch Mantelrohre verstopften Filters von säurelöslichen Stoffen.

Arten von Reagenzien

Die bei der Säurebehandlung von Brunnen verwendeten Grundsubstanzen sind Salzsäure und Flusssäure HF sowie deren Gemische (Tonsäure). Weniger häufig verwendete andere Säuren:

- Essigsäure;

- Sulfaminsäure;

- ant;

- Schwefelsäure;

- Mischungen organischer Säuren.

Wenn in der geologischen Formation hohe Temperaturen herrschen, wird Essig- oder Ameisensäure in die Formation gepumpt. Der Einsatz von Sulfaminsäure ist in Fällen gerechtfertigt, in denen die Lagerstätten aus sulfat- und eisenh altigen Karbonatgesteinen bestehen, daihre Reaktion mit Salzsäure führt zur Ausfällung von Gips oder wasserfreiem Calciumsulfat.

Die Arbeitslösung des Reagenzes wird auf handelsüblichen Säurebasen hergestellt und in Straßen- oder Eisenbahntankwagen transportiert, die innen mit einer widerstandsfähigen Emaille-, Gummi- oder Ebonitbeschichtung versehen sind.

Die Säurebehandlung wird nicht nur in Ölquellen, sondern auch in Wasserinjektionsbrunnen (um den Lagerstättendruck aufrechtzuerh alten) sowie in artesischen Brunnen durchgeführt. Arbeiten in abessinischen Brunnen in geringer Tiefe können mit einem Schöpfkelle durchgeführt werden, um die Brunnen zu reinigen.

Hauptparameter

Die folgenden Faktoren beeinflussen die Wahl der Reagenzienzusammensetzung:

- Bruch des Gesteins. Bei einem hohen Wert dieses Indikators ist es ratsam, verdickte Säuren und Schäume zu verwenden. Dies trägt dazu bei, die Bedeckung der Formation zu erhöhen. Zur Verdickung der Säure wird Carboxymethylcellulose (CMC) zugesetzt.

- Kontamination der Bohrlochsohle mit mineralischen Suspensionen und geringe Durchlässigkeit des porösen Reservoirs. Dabei sind zur besseren Penetration des Reagenz kohlensäureh altige Säuren zu bevorzugen, bei denen die Oberflächenspannung an der Grenzfläche zum Gestein herabgesetzt ist. Luft, Stickstoff, Kohlendioxid werden verwendet, um Flüssigkeiten zu belüften.

- Mineralische Zusammensetzung von Gesteinen. Flöze aus Sand, Sand- und Schluffsteinen werden mit Tonsäure behandelt.

- Bohrlochtemperatur. Somit ist die Verwendung von Sulfaminsäure dadurch begrenzt, dass sie sich beim Erhitzen auf 80 ° C mit Wasser zu 43% zersetzt. Bei Temperaturen über 115°C eingeengtSalzsäure.

Die benötigte Säuremenge errechnet sich aus der Formel und hängt von folgenden Faktoren ab:

- Dicke des angesäuerten Formationsintervalls;

- Gesteinsporosität;

- Verarbeitungstiefe;

- Wellenradius.

Maximaler Injektionsdruck wird durch folgende Kriterien bestimmt:

- Zwecke und Art der Verarbeitung;

- Stärke des Produktionsdarms;

- Dicke der Brücke zwischen dem Abbau- und dem angrenzenden Formationsabschnitt.

Die Dauer der Säureexposition wird empirisch bestimmt - durch Messung ihrer Konzentration in der Lösung, die am Bohrlochkopf durch Schläuche verdrängt wird. Der Durchschnittswert dieses Parameters liegt innerhalb von 16-24 Stunden.

Ergänzungen

In ihrer reinen Form werden Säuren selten verwendet. Als Zusatzstoffe werden ihnen in der Ölindustrie folgende Stoffe verwendet:

- Korrosionsinhibitoren - um Schäden an Gehäusen, Schläuchen und anderen Geräten zu vermeiden;

- komplexierende Verbindungen, die die Bildung eines Gels oder Eisenhydroxids verhindern, das die Poren des Kollektors verstopft;

- Kaliumnitrat zur Behandlung von Anhydriten (Sulfaten);

- Stabilisatoren, um Reaktionsprodukte in gelöstem Zustand zu h alten;

- Zitronen- oder Essigsäure zur Behandlung von eisenh altigem Karbonatgestein;

- Tenside oder Verstärker (OP-10, OP-7 und andere) zur VerbesserungGesteinsbenetzbarkeit und erleichtert die Entfernung von Reaktionsprodukten aus der Bohrlochsohle.

Salzsäure

Bei der Ansäuerung von Brunnen mit HCl beträgt die optimale Konzentration 10-16%. Stärker gesättigte Lösungen werden aus folgenden Gründen nicht verwendet:

- verringerte Auflösungsrate;

- Zunahme der Korrosivität;

- Erhöhung der Emulgierfähigkeit;

- Erhöhung der Salzausfällung bei Vermischung mit salzh altigem Formationswasser.

Bei der Verarbeitung von sulfath altigen Gesteinen werden Zusätze aus Kochsalz, Kalium- oder Magnesiumsulfaten und Calciumchlorid in das Arbeitsmedium eingebracht. Letztere Substanz dient auch als Säureneutralisationsverzögerer bei erhöhten Bohrlochtemperaturen.

Flusssäure

Fluorsäure ist hochwirksam und wird verwendet, um die folgenden Materialien aufzulösen:

- Silikatverbindungen in terrigenen Formationen;

- Ton- oder Zementschlämme, die beim Bohren oder bei der Aufarbeitung von Bohrlöchern aufgenommen wurden;

- Zementkruste am Bodenloch.

Ammoniumfluorid-Bifluorid wird auch als Ersatz für dieses Reagenz verwendet, dessen Verbrauch um das 1,5-fache geringer ist.

Einfache Salzsäurebehandlung

Einfache Behandlungen werden mit einer einzigen Pumpeneinheit durchgeführt. Bevor Säure injiziert wird, wird der Brunnen mit Wasser gespült, um vorläufig Schlammpartikel und andere Verunreinigungen zu entfernen. Bei Ablagerungen von Paraffin oder Harzen am Grundloch und im Schlauch (Tubing), dann reinAls Spülflüssigkeit werden organische Lösungsmittel verwendet - Kerosin, verflüssigte Propan-Butan-Fraktion und andere. Die Verarbeitung in erschöpften Feldern kann mit einem Brunnenreinigungsschöpfer erfolgen.

Vorbereitende Aktivitäten umfassen auch die folgenden Operationen:

- Installation der unterirdischen Reparatureinheit am Bohrlochkopf;

- Entfernung von Bohrlochausrüstung (für den Betrieb von Bohrlöchern);

- Abstiegsschlauch zu den unteren Perforationen des behandelten Intervalls:

- Bohrlochausrüstung mit Armaturen für Rohrleitungen und Rückschlagventil;

- Verrohrung der Pumpeinheit mit Schläuchen, Säureträger, Tankwagen mit Verdrängungsflüssigkeit;

- Hydrotest-Injektionsleitungen unter Druck, der 1,5-mal höher ist als der Arbeitsdruck.

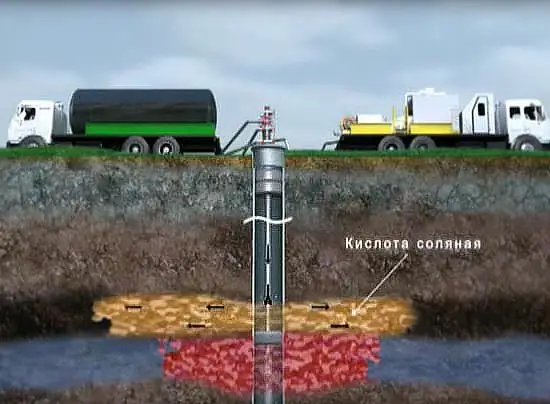

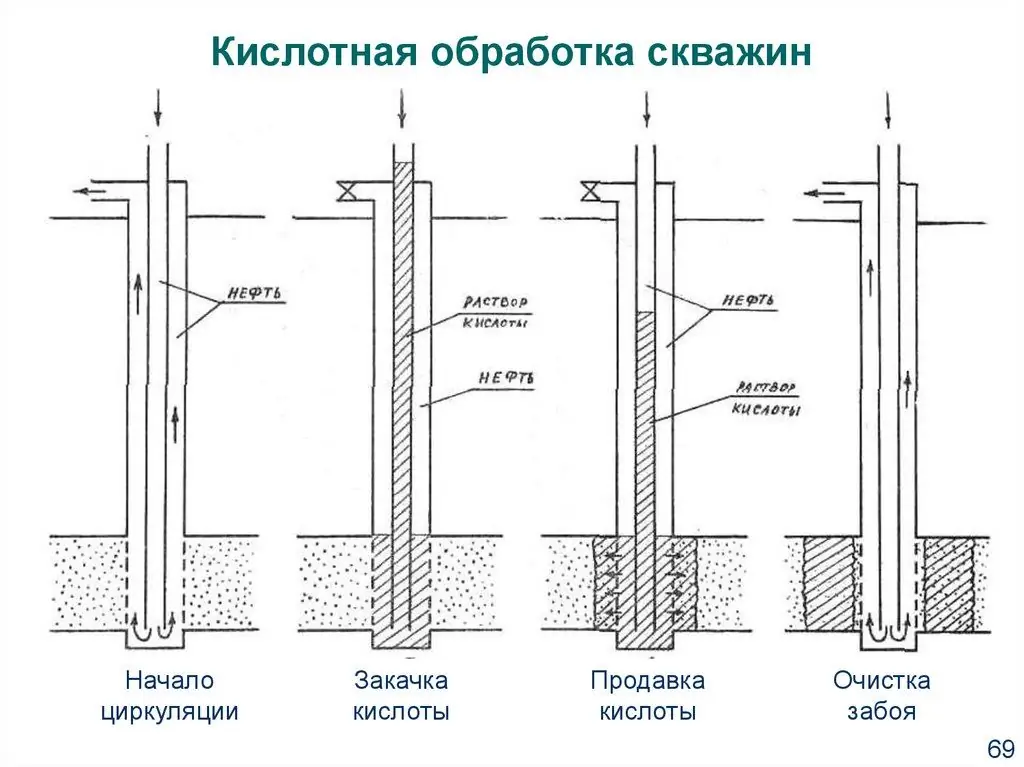

Als nächstes wird Säure in einem Volumen gleich dem Schlauchhohlraum in die Vertiefung gepumpt, wonach das ringförmige Ventil geschlossen wird. Dann werden der Rest des Reagens und die Verdrängungsflüssigkeit eingespritzt. Als letzteres wird entgastes Rohöl in Produktionsbohrungen verwendet. Sie können sehen, wie der Säurebehandlungsprozess im Bild unten aussieht.

Nachdem das volle Volumen gepumpt wurde, schließen Sie das Pufferventil, trennen Sie die Pumpe und andere Geräte. Die Säure verbleibt für die zum Auflösen erforderliche Zeit im Brunnen, danach werden die Produkte der chemischen Reaktion durch die Pumpe durch Rückspülen zurückgewonnen.

Intervalltechnik

Beim Öffnen einer Öl- und Gaslagerstätte mit unterschiedlichen SchichtenPermeabilität führt eine einfache Säurebehandlung von Brunnen dazu, dass nur die durchlässigste Schicht betroffen ist. In solchen Fällen empfiehlt sich der Einsatz der Intervalltechnik.

Um jede Schicht zu isolieren, werden 2 Packer in den Brunnen eingebaut. Das Fließen der Säurelösung durch den Ringraum wird durch Zementieren verhindert. Nachdem sie den ausgewählten Abschnitt des Reservoirs bearbeitet haben, fahren sie mit dem nächsten fort.

Säurebruch und thermische Säurebehandlung

Die Säurebehandlung von Brunnen unter hohem Druck wird während des Betriebs und der Entwicklung von Lagerstätten mit heterogener Durchlässigkeit durchgeführt. Einfache Säurebäder sind in solchen Fällen wirkungslos, da die Säure in gut durchlässigen Schichten „austritt“, während andere Bereiche unbedeckt bleiben.

Vor der Injektion des Reagenzes werden Schichten mit hoher Permeabilität unter Verwendung von Packern isoliert (ähnlich wie bei der vorherigen Technologie). Vorbereitende Maßnahmen werden nach dem Schema der einfachen Säurebehandlung von Brunnen durchgeführt. Der Verrohrungsstrang wird durch die Installation eines verankerten Packers am Rohr geschützt.

Als Arbeitsreagenz wird eine aus einer Lösung von Salzsäure und Öl hergestellte Emulsion verwendet. Wie das Layout der Azinmash-30A-Einheit für die Säureinjektion in das Reservoir aussieht, ist in der folgenden Abbildung dargestellt.

Diese Einheit ist mit horizontalen Hochdruck-Dreifachkolbenpumpen ausgestattet. Manchmal werden 2 Pumpstationen für die Verarbeitung verwendetInstallation. Die Ölindustrie produziert auch andere Einheiten - UNTs-125x35K, ANTs-32/50, SIN-32, die auf dem KrAZ- oder URAL-Chassis hergestellt werden. Ein typisches Layout der Einheiten umfasst ein fahrbares Offroad-Chassis, eine Montageplattform, auf der die Hauptprozessausrüstung installiert ist, Hochdruckpumpen, einen Tank zum Transportieren und Bereitstellen eines Reagens, einen säurebeständigen Verteiler, bestehend aus Druck und Sog Pipelines.

Bei thermischer Säurebehandlung werden Reaktionsspitzen in die Vertiefung abgesenkt. Ihr innerer Hohlraum ist mit Magnesium in Form von Spänen oder Granulat gefüllt, und die äußere Oberfläche hat perforierte Löcher. Wenn es Säure ausgesetzt wird, setzt Magnesium eine große Menge an Wärmeenergie frei.

Geräte vor Korrosion schützen

Reagenzien, die bei der Säurebehandlung von Bohrlöchern verwendet werden, sind korrosive Umgebungen in Bezug auf Metalle. Die Korrosionsrate von Teilen aus St3-Stahl bei einer Temperatur von 20 °C und einer Konzentration von HCl 10 % beträgt 7 g/(m2∙h), und für eine Mischung von 10 % HCl und 5 % HF - 43 g/(m2∙h). Daher werden Inhibitoren verwendet, um Gerätemetalle zu schützen:

- Formalin;

- catapine;

- Urotropin;

- I-1-A-Inhibitor;

- unicol und andere.

Sicherheit für die Ansäuerung von Brunnen

Toxische und brennbare Substanzen werden verwendet, wenn die Formation angesäuert wird. Im Falle eines Lecks oder Verschüttens kann großer Schaden angerichtet werdenUmgebung.

Ein Säurebehandlungsplan wird entwickelt und vom Chefingenieur der OGPD genehmigt. Die Arbeiten werden gemäß der Genehmigung und den technologischen Vorschriften durchgeführt. Es gelten folgende Sicherheitsmaßnahmen:

- Reste von Chemikalien und Waschflüssigkeiten werden in speziellen Behältern zur späteren Entsorgung gesammelt.

- Die Säuredampfkonzentration wird mit einem Gasanalysator überwacht.

- Pumpenausrüstung und Tanks sind in einem Abstand von mindestens 10 m vom Bohrlochkopf installiert, Autokabinen befinden sich in der entgegengesetzten Richtung.

- Während der Injektion von Säuren bleiben nur diejenigen Arbeiter in der Nähe der Einheiten, deren Tätigkeiten direkt mit der Wartung der Ausrüstung zusammenhängen; alle anderen Personen werden in sicherer Entfernung entfernt.

- Arbeiten bei starkem Wind, Nebel und Nacht sind verboten.

- Reparatur- und Installationsarbeiten an Rohrleitungen und verfahrenstechnischen Anlagen werden erst durchgeführt, wenn der Druck im System abgebaut ist.

- Zum Schutz vor der Einwirkung von Säuren wird persönliche Schutzausrüstung verwendet - spezielle Kleidung (Gummischürzen, Stiefel), Gummihandschuhe, Brillen, Masken, Gasmasken.

Das Feld sollte auch einen Notvorrat an Overalls und Chemikalien haben, um Säuren (Kalk, Kreide, Chloramin und andere) zu neutralisieren. Alle Betriebs- und Ingenieursmitarbeiter müssen regelmäßig geschult und zertifiziert werden, um die Sicherheitsvorschriften gemäß einem vom Leiter des Unternehmens genehmigten Zeitplan zu kennen.

Empfohlen:

Mineralienanreicherung: grundlegende Methoden, Technologien und Ausrüstung

Der Artikel ist der Technologie der Mineralverarbeitung gewidmet. Die Stufen und Verfahren zum Durchführen einer solchen Verarbeitung werden beschrieben

Wie selbstschneidende Schrauben in der Fabrik hergestellt werden: Technologien und Ausrüstung. Maschine zur Herstellung von selbstschneidenden Schrauben

Wie werden Blechschrauben im Werk hergestellt? Die Antwort auf diese Frage ist eine ziemlich einfache Technologie. In den Unternehmen werden zunächst Rohlinge mit Hüten aus Stahldraht hergestellt. Ferner werden Fäden in solche Rohlinge geschnitten

Tiefverarbeitung von Getreide: Technologien, Ausrüstung und Perspektiven

Technologien für die mehrstufige Verarbeitung in der agrotechnischen Industrie entwickeln sich heute aktiv weiter und ermöglichen es uns, dem Endverbraucher ein qualitativ hochwertiges Produkt anzubieten. In Russland werden solche Gebiete noch gebildet, aber es gibt bereits gewisse Erfolge. Eines der vielversprechendsten Segmente der landwirtschaftlichen Produktion ist die Tiefenverarbeitung von Getreide mit Fokus auf biotechnologische Mehrwertprodukte

Ausrüstung für den Gasliftbetrieb von Brunnen

Die Gaslift-Förderung von Öl- und Gasressourcen kann als fortschrittlichere Alternative zur traditionellen Methode der Erschließung von Fließbohrungen betrachtet werden. Es zeichnet sich durch Elemente der passiven Extraktion von Zielmaterialien aus, die durch die Energie des Gases erleichtert wird. Dieses Merkmal des Gasliftbetriebs von Bohrlöchern bestimmt die Besonderheiten der technischen Organisation des Produktionsprozesses, was sich direkt in den Eigenschaften der verwendeten Ausrüstung widerspiegelt

Schweißen von Kupfer und seinen Legierungen: Methoden, Technologien und Ausrüstung

Kupfer und seine Legierungen werden in verschiedenen Wirtschaftszweigen verwendet. Dieses Metall ist aufgrund seiner physikalisch-chemischen Eigenschaften gefragt, die auch die Verarbeitung seiner Struktur erschweren. Insbesondere das Schweißen von Kupfer erfordert die Schaffung besonderer Bedingungen, obwohl das Verfahren auf ziemlich verbreiteten Wärmebehandlungstechnologien basiert