2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Zuletzt bearbeitet: 2025-06-01 07:13:32

Stahl ist das wichtigste Konstruktionsmaterial. Es ist eine Eisen-Kohlenstoff-Legierung, die verschiedene Verunreinigungen enthält. Alle in seiner Zusammensetzung enth altenen Komponenten beeinflussen die Eigenschaften des Barrens. Eine der technologischen Eigenschaften von Metallen ist die Fähigkeit, hochwertige Schweißverbindungen zu bilden.

Faktoren, die die Schweißbarkeit von Stahl bestimmen

Die Bewertung der Schweißbarkeit von Stahl erfolgt nach dem Wert des Hauptindikators - dem Kohlenstoffäquivalent von Сequiv. Dies ist ein bedingter Koeffizient, der den Grad des Einflusses des Kohlenstoffgeh alts und der Hauptlegierungselemente auf die Eigenschaften der Schweißnaht berücksichtigt.

Folgende Faktoren beeinflussen die Schweißbarkeit von Stählen:

- Kohlenstoffgeh alt.

- Vorhandensein schädlicher Verunreinigungen.

- Dopinggrad.

- Mikrostrukturansicht.

- Umgebungsbedingungen.

- Metalldicke.

Der aussagekräftigste Parameter ist die chemische Zusammensetzung.

Verteilung der Stähle nach Schweißeignungsgruppen

Vorbeh altlichDurch all diese Faktoren hat die Schweißbarkeit von Stahl unterschiedliche Eigenschaften.

Klassifizierung von Stählen nach Schweißbarkeit.

- Gut (wenn Сeq≧0, 25%): für kohlenstoffarme Stahlteile; hängt nicht von der Dicke des Produkts, den Wetterbedingungen und der Verfügbarkeit von Vorarbeiten ab.

- Befriedigend (0,25%≦Сeq≦0,35%): Es gibt Einschränkungen hinsichtlich der Umgebungsbedingungen und des Durchmessers der geschweißten Struktur (Lufttemperatur bis zu -5, bei Windstille Wetter, Dicke bis 20 mm).

- Limited (0.35%≦Ceq≦0.45%): Vorwärmen ist erforderlich, um eine hochwertige Naht zu bilden. Es fördert "glatte" austenitische Umwandlungen, die Bildung stabiler Strukturen (ferritisch-perlitisch, bainitisch).

- Schlecht (Сeq≧0, 45%): Die Ausbildung einer mechanisch stabilen Schweißverbindung ist ohne vorherige Temperaturvorbereitung der Metallkanten sowie anschließender Wärmebehandlung nicht möglich der Schweißkonstruktion. Zusätzliches Erhitzen und gleichmäßiges Abkühlen sind erforderlich, um die gewünschte Mikrostruktur zu bilden.

Gruppen zur Schweißbarkeit von Stahl erleichtern das Navigieren in den technologischen Merkmalen des Schweißens bestimmter Sorten von Eisen-Kohlenstoff-Legierungen.

Wärmebehandlung

Je nach Gruppe der Schweißeignung von Stählen und den entsprechenden technologischen Eigenschaften können die Eigenschaften der Schweißverbindung durch sukzessive Temperatureinflüsse eingestellt werden. Es gibt 4 Hauptmethoden der Wärmebehandlung: Härten, Anlassen,Glühen und Normalisieren.

Die gebräuchlichsten sind Abschrecken und Anlassen für Härte und gleichzeitige Festigkeit der Schweißnaht, Spannungsabbau, Rissvermeidung. Der Grad des Anlassens hängt vom Material und den gewünschten Eigenschaften ab.

Wärmebehandlung von Metallkonstruktionen während der Vorbereitungsarbeiten wird durchgeführt:

- Glühen - um Spannungen im Inneren des Metalls abzubauen und seine Weichheit und Biegsamkeit zu gewährleisten;

- vorgewärmt, um Temperaturunterschiede zu minimieren.

Rationelles Management von Temperatureinflüssen ermöglicht:

- das Teil für die Arbeit vorbereiten (alle inneren Spannungen durch Schleifkörner abbauen);

- Temperaturunterschiede auf k altem Metall reduzieren;

- Verbesserung der Qualität des geschweißten Objekts durch thermische Korrektur der Mikrostruktur.

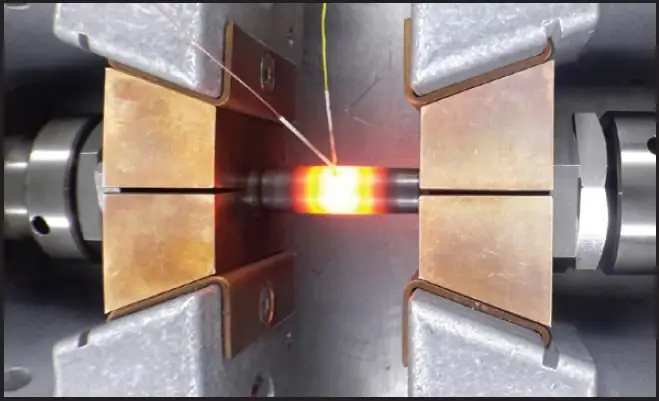

Korrektur von Eigenschaften durch Temperaturunterschiede kann lokal oder allgemein sein. Die Kantenerwärmung erfolgt mit Gas- oder Lichtbogengeräten. Spezielle Öfen werden verwendet, um das gesamte Teil zu erhitzen und sanft abzukühlen.

Einfluss der Mikrostruktur auf Eigenschaften

Das Wesen von Wärmebehandlungsprozessen beruht auf Gefügeumwandlungen im Barreninneren und deren Auswirkung auf das erstarrte Metall. Wenn es also auf eine Temperatur von 727 ˚C erhitzt wird, ist es eine gemischte körnige austenitische Struktur. Die Kühlmethode bestimmt die Umwandlungsmöglichkeiten:

- Im Ofen (Geschwindigkeit 1˚C/min) entstehen Perlitstrukturen mit einer Härte von ca. 200 HB (Brinellhärte).

- EinLuft (10˚С/min) - Sorbit (Ferrit-Perlit-Körner), Härte 300 HB.

- Öl (100˚C/min) - Troostit (Ferrit-Zementit-Mikrostruktur), 400 HB.

- Wasser (1000˚C/min) - Martensit: hart (600 HB), aber spröde Nadelstruktur.

Die Schweißverbindung muss ausreichende Härte-, Festigkeits- und Plastizitätsqualitätsindikatoren aufweisen, sodass die martensitischen Eigenschaften der Naht nicht akzeptabel sind. Kohlenstoffarme Legierungen haben ein ferritisches, Ferrit-Perlit-, Ferrit-Austenit-Gefüge. Stähle mit mittlerem Kohlenstoffgeh alt und mittlerer Legierung - Perlit. Kohlenstoffreich und hochlegiert - Martensit oder Troostit, der wichtig ist, um ihn in eine ferritisch-austenitische Form zu bringen.

Baustahlschweißen

Die Schweißbarkeit von Kohlenstoffstählen wird durch die Menge an Kohlenstoff und Verunreinigungen bestimmt. Sie können ausbrennen, in gasförmige Formen übergehen und eine minderwertige Nahtporosität ergeben. Schwefel und Phosphor können an den Rändern der Körner konzentriert werden, was die Zerbrechlichkeit der Struktur erhöht. Das Schweißen ist am einfachsten, erfordert jedoch einen individuellen Ansatz.

Kohlenstoffstahl üblicher Qualität wird in drei Gruppen eingeteilt: A, B und C. Schweißarbeiten werden mit Metall der Gruppe C durchgeführt.

Die Schweißbarkeit der Stahlsorten VST1 - VST4 gemäß GOST 380-94 zeichnet sich durch das Fehlen von Einschränkungen und zusätzlichen Anforderungen aus. Das Schweißen von Teilen bis zu einem Durchmesser von 40 mm erfolgt ohne Erwärmung. Mögliche Indikatoren in Noten: G - hoher Mangangeh alt; kp, ps, cn - "Kochen", "halbruhig", "ruhig"bzw.

Stähle mit niedrigem Kohlenstoffgeh alt werden durch Sorten mit der Bezeichnung Hundertstel Kohlenstoff dargestellt, die den Grad der Desoxidation und den Mangangeh alt angeben (GOST 1050-88): Stahl 10 (auch 10kp, 10ps, 10G), 15 (auch 15kp, 15ps, 15G), 20 (auch 20kp, 20ps, 20G).

Um eine qualitativ hochwertige Schweißnaht zu gewährleisten, muss das Schweißbad mit Kohlenstoff C und Mangan Mn gesättigt werden.

Schweißverfahren:

- Handlichtbogen mit speziellen, vorgeglühten Elektroden, Durchmesser 2 bis 5 mm. Typen: E38 (für mittlere Festigkeit), E42, E46 (für gute Festigkeit bis 420 MPa), E42A, E46A (für hohe Festigkeit komplexer Strukturen und deren Betrieb unter besonderen Bedingungen). Das Schweißen mit Stäben OMM-5 und UONI 13/45 erfolgt unter Einwirkung von Gleichstrom. Die Arbeit mit den Elektroden TsM-7, OMA-2, SM-11 wird mit einem Strom beliebiger Charakteristik durchgeführt.

- Gasschweißen. Meist unerwünscht, aber möglich. Es wird mit Fülldraht Sv-08, Sv-08A, Sv-08GA, Sv-08GS durchgeführt. Dünnes kohlenstoffarmes Metall (d 8 mm) wird links geschweißt, dickes (d 8 mm) - richtig. Mängel in den Nahteigenschaften können durch Normalglühen oder Glühen behoben werden.

Das Schweißen von kohlenstoffarmen Stählen erfolgt ohne zusätzliche Erwärmung. Für Einzelheiten einer einfachen Form gibt es keine Beschränkungen. Es ist wichtig, Volumen- und Gitterstrukturen vor Wind zu schützen. Es ist wünschenswert, komplexe Objekte in einer Werkstatt bei einer Temperatur von nicht weniger als 5˚С zu schweißen.

Daher ist für die Sorten VST1 - VST4, Stahl 10 - Stahl 20 - die Schweißbarkeit praktisch gutohne Einschränkungen, die standardmäßig eine individuelle Auswahl des Schweißverfahrens, des Elektrodentyps und der Stromcharakteristik erfordern.

Baustähle mit mittlerem und hohem Kohlenstoffgeh alt

Die Sättigung der Legierung mit Kohlenstoff verringert ihre Fähigkeit, gute Verbindungen zu bilden. Bei der thermischen Einwirkung eines Lichtbogens oder einer Gasflamme reichert sich Schwefel an den Kornrändern an und führt zu Rotversprödung, Phosphor zu K altversprödung. Am häufigsten werden mit Mangan legierte Materialien geschweißt.

Dazu gehören Baustähle der gewöhnlichen Qualität VSt4, VSt5 (GOST 380-94), hochwertige 25, 25G, 30, 30G, 35, 35G, 40, 45G (GOST 1050-88) verschiedener metallurgischer Produktion.

Die Essenz der Arbeit besteht darin, die Kohlenstoffmenge im Schweißbad zu reduzieren, das Metall darin mit Silizium und Mangan zu sättigen und eine optimale Technologie sicherzustellen. Gleichzeitig ist es wichtig, übermäßige Kohlenstoffverluste zu vermeiden, die zu einer Destabilisierung der mechanischen Eigenschaften führen können.

Merkmale des Schweißens mit Stählen mit mittlerem und hohem Kohlenstoffgeh alt:

- Anfangskantenerwärmung bis 100-200˚С für Breite bis 150 mm. Nur die Sorten Vst4 und Stahl 25 werden ohne zusätzliche Erwärmung geschweißt. Bei Stählen mit mittlerem Kohlenstoffgeh alt und zufriedenstellender Schweißbarkeit wird vor Arbeitsbeginn eine vollständige Normalisierung durchgeführt. Bei Stählen mit hohem Kohlenstoffgeh alt ist ein Vorglühen erforderlich.

- Das Lichtbogenschweißen wird mit umhüllten kalzinierten Elektroden mit einer Größe von 3 bis 6 mm (OZS-2, UONI-13/55, ANO-7) unter Gleichstrom durchgeführt. möglich darin zu arbeitenFlussmittel oder Schutzgase (CO2, Argon).

- Gasschweißen wird mit einer aufkohlenden Flamme, Linksmethode, mit Vorwärmung auf eine Temperatur von 200˚C, mit einer gleichmäßigen niedrigen Acetylenzufuhr durchgeführt.

- Vorgeschriebene Wärmebehandlung von Teilen: Härten und Anlassen oder separates Anlassen zur Minimierung innerer Spannungen, Vermeidung von Rissbildung, Erweichung gehärteter Martensit- und Troostitstrukturen.

- Kontaktpunktschweißen wird uneingeschränkt durchgeführt.

So lassen sich mittel- und hochkohlenstoffh altige Baustähle praktisch uneingeschränkt schweißen, bei einer Außentemperatur von mindestens 5˚С. Bei niedrigeren Temperaturen sind ein erstes Vorwärmen und eine hochwertige Wärmebehandlung zwingend erforderlich.

Schweißen von niedriglegierten Stählen

Legierte Stähle sind Stähle, die beim Schmelzen mit verschiedenen Metallen gesättigt werden, um die gewünschten Eigenschaften zu erh alten. Fast alle wirken sich positiv auf Härte und Festigkeit aus. Chrom und Nickel gehören zu hitzebeständigen und rostfreien Legierungen. Vanadium und Silizium verleihen Elastizität, werden als Material zur Herstellung von Federn und Federn verwendet. Molybdän, Mangan, Titan erhöhen die Verschleißfestigkeit, Wolfram - rote Härte. Gleichzeitig beeinflussen sie die Eigenschaften der Teile positiv und verschlechtern die Schweißbarkeit von Stahl. Außerdem steigen der Aufhärtungsgrad und die Ausbildung martensitischer Gefüge, Eigenspannungen und die Rissgefahr in den Nähten.

Die Schweißbarkeit von legierten Stählen wird auch durch ihre bestimmtchemische Zusammensetzung.

Niedrig legierte kohlenstoffarme Stähle 2GS, 14G2, 15G, 20G (GOST 4543-71), 15HSND, 16G2AF (GOST 19281-89) sind gut geschweißt. Unter Standardbedingungen benötigen sie am Ende des Prozesses keine zusätzliche Erwärmung und Wärmebehandlung. Es bestehen jedoch noch einige Einschränkungen:

- Enger Bereich zulässiger thermischer Bedingungen.

- Die Arbeiten sollten bei einer Temperatur von nicht weniger als -10˚С durchgeführt werden (bei niedrigeren Umgebungstemperaturen, aber nicht unter -25˚С, Vorwärmen auf 200˚С anwenden).

Mögliche Wege:

- Lichtbogenschweißen mit Gleichstrom 40 bis 50 A, Elektroden E55, E50A, E44A.

- Automatisches UP-Schweißen mit Fülldraht Sv-08GA, Sv-10GA.

Die Schweißbarkeit der Stähle 09G2S, 10G2S1 ist ebenfalls gut, die Anforderungen und Umsetzungsmöglichkeiten sind die gleichen wie bei den Legierungen 12GS, 14G2, 15G, 20G, 15KhSND, 16G2AF. Ein wichtiges Merkmal der Legierungen 09G2S, 10G2S1 ist das Fehlen der Kantenvorbereitung für Teile mit einem Durchmesser von bis zu 4 cm.

Schweißen von mittellegierten Stählen

Mittellegierte Stähle 20KhGSA, 25KhGSA, 35KhGSA (GOST 4543-71) erzeugen einen deutlicheren Widerstand gegen die Bildung von losen Nähten. Sie gehören zu der Gruppe mit befriedigender Schweißbarkeit. Sie erfordern ein Vorwärmen auf Temperaturen von 150-200 ° C, mehrschichtige Schweißnähte, Härten und Anlassen nach Abschluss des Schweißens. Optionen:

- Stromstärke und Elektrodendurchmesser beim Lichtbogenschweißenwird streng nach der Dicke des Metalls gewählt, wobei berücksichtigt wird, dass dünnere Kanten während der Arbeit härter werden. Bei einem Produktdurchmesser von 2-3 mm sollte der Stromwert also innerhalb von 50-90 A liegen. Bei einer Kantendicke von 7-10 mm steigt der Gleichstrom mit umgekehrter Polarität bei Verwendung von Elektroden von 4-6 mm auf 200 A. Es werden Stäbe mit Zellulose- oder Kalziumfluorid-Schutzbeschichtungen (Sv-18KhGSA, Sv-18KhMA) verwendet.

- Bei Arbeiten in einer Schutzgasumgebung CO2 ist es notwendig, Kabel Sv-08G2S, Sv-10G2, Sv-10GSMT, Sv-08Kh3G2SM mit einem Durchmesser von bis zu verwenden bis 2 mm.

Für diese Werkstoffe wird häufig das Argon-Lichtbogen-Verfahren oder das UP-Schweißen eingesetzt.

Hitzebeständige und hochfeste Stähle

Das Schweißen mit hitzebeständigen Eisen-Kohlenstoff-Legierungen 12MX, 12X1M1F, 25X2M1F, 15X5VF muss mit Vorwärmen auf Temperaturen von 300-450˚С, mit abschließendem Härten und Hochanlassen durchgeführt werden.

- Lichtbogenschweißen in Kaskadenweise zum Entwerfen einer mehrschichtigen Naht mit kalzinierten umhüllten Elektroden UONII 13 / 45MH, TML-3, TsL-30-63, TsL-39.

- Gasschweißen mit Acetylenzufuhr 100 dm3/mm mit Zusatzwerkstoffen Sv-08KhMFA, Sv-18KhMA. Der Rohranschluss erfolgt bei vorheriger Gasbeheizung der gesamten Fuge.

Beim Schweißen von mittellegierten hochfesten Werkstoffen 14Kh2GM, 14Kh2GMRB ist es wichtig, die gleichen Regeln wie für hitzebeständige Stähle zu befolgen, wobei einige Nuancen zu berücksichtigen sind:

- Gründliche ReinigungKanten und Verwendung von Reißnägeln.

- Hochtemperaturglühen der Elektrode (bis 450˚C).

- Bei Teilen über 2 cm Dicke auf 150˚C vorheizen.

- Langsame Nahtkühlung.

Hochlegierte Stähle

Beim Schweißen von hochlegierten Stählen ist der Einsatz einer speziellen Technologie erforderlich. Dazu gehört eine riesige Auswahl an rostfreien, hitzebeständigen und hitzebeständigen Legierungen, einige davon: 09Kh16N4B, 15Kh12VNMF, 10Kh13SYu, 08Kh17N5MZ, 08Kh18G8N2T, 03Kh16N15MZB, 15Kh17G14A9. Die Schweißbarkeit von Stählen (GOST 5632-72) gehört zur 4. Gruppe.

Schweißbarkeitseigenschaft für hochlegierten Stahl mit hohem Kohlenstoffgeh alt:

- Aufgrund ihrer geringen Wärmeleitfähigkeit ist es notwendig, die Stromstärke um durchschnittlich 10-20% zu reduzieren.

- Schweißen mit Abstand, Elektroden bis 2 mm Größe.

- Reduzieren Sie den Geh alt an Phosphor, Blei, Schwefel, Antimon, erhöhen Sie die Menge an Molybdän, Vanadium, Wolfram durch die Verwendung von speziell beschichteten Stäben.

- Die Notwendigkeit, eine gemischte Schweißmikrostruktur (Austenit + Ferrit) zu bilden. Dies gewährleistet die Duktilität des abgeschiedenen Metalls und die Minimierung von Eigenspannungen.

- Obligatorische Kantenerwärmung am Vorabend des Schweißens. Die Temperatur wird je nach Mikrostruktur der Strukturen im Bereich von 100 bis 300˚С gewählt.

- Die Wahl der umhüllten Elektroden beim Lichtbogenschweißen wird durch die Art der Körner, Eigenschaften und Arbeitsbedingungen der Teile bestimmt: für austenitischen Stahl 12X18H9: UONII 13 / NZh, OZL-7, OZL-14 mit Sv-06Kh19N9T Beschichtungen,Sv-02X19H9; für martensitischen Stahl 20Kh17N2: UONII 10Kh17T, AN-V-10 beschichtet mit Sv-08Kh17T; für austenitisch-ferritischen Stahl 12Kh21N5T: TsL-33 beschichtet mit Sv-08Kh11V2MF.

- Beim Gasschweißen sollte die Zufuhr von Acetylen dem Wert von 70-75 dm entsprechen3/mm, der verwendete Zusatzdraht ist Sv-02Kh19N9T, Sv-08Kh19N10B.

- Untergetauchter Lichtbogenbetrieb ist mit NZh-8 möglich.

Die Schweißbarkeit von Stahl ist ein relativer Parameter. Sie hängt von der chemischen Zusammensetzung des Metalls, seiner Mikrostruktur und seinen physikalischen Eigenschaften ab. Gleichzeitig kann die Fähigkeit, hochwertige Verbindungen zu bilden, mit Hilfe eines gut durchdachten technologischen Ansatzes, spezieller Ausrüstung und Arbeitsbedingungen angepasst werden.

Empfohlen:

Hitzebeständigkeit und Hitzebeständigkeit sind wichtige Eigenschaften von Stählen

Gewöhnliche Baustähle ändern beim Erhitzen abrupt ihre mechanischen und physikalischen Eigenschaften, beginnen aktiv zu oxidieren und bilden Zunder, was völlig inakzeptabel ist und zu einem Ausfall der gesamten Baugruppe und möglicherweise zu einem schweren Unfall führen kann. Um bei erhöhten Temperaturen zu arbeiten, haben Materialingenieure mit Hilfe von Metallurgen eine Reihe von Spezialstählen und -legierungen entwickelt. Dieser Artikel beschreibt sie kurz

Fütterung von Schafen: Klassifizierung von Perioden und Jahreszeiten, Normen, Merkmale, Zeitplan und Empfehlungen von Tierärzten

Die richtige Ernährung ist die Grundlage der Produktivität für jedes Nutztier. Ist es möglich, Schafe durch verbesserte Fütterungsbedingungen zur Haupteinnahmequelle zu machen? Natürlich, ja. Bei richtiger Fütterung und H altung der Schafe kann der Besitzer Fleisch, Jungtiere, Wolle und Milch der Tiere verkaufen. Wenn Sie die Ernährung ausbalancieren, wird das Vieh sowohl an Gewichtszunahme als auch an erhöhter Produktivität erfreuen

Die Hauptklassifikation von Stählen und ihren Typen

Eine Legierung aus Eisen und Kohlenstoff mit einem Geh alt an letzterem von nicht mehr als 2,14 % wird als Stahl bezeichnet. Die Hauptqualitäten von Stahl: Festigkeit, Duktilität, Zähigkeit, Elastizität, Verschleißfestigkeit und andere

Eigenschaften von Stahl 65x13: Eigenschaften, Härte. Bewertungen über Messer aus Stahl 65x13

In der modernen Metallurgie wird eine Vielzahl von Stählen verwendet. Ihre Eigenschaften sowie die Vielf alt der Nomenklatur sind wirklich immens

440 Stahl - Edelstahl. Stahl 440: Eigenschaften

Viele Leute kennen 440er Stahl. Es hat sich als zuverlässiges, korrosionsbeständiges und bewährtes Hartmaterial etabliert, das am häufigsten für die Herstellung von Messern für verschiedene Zwecke verwendet wird. Was ist das Geheimnis dieser Legierung? Was sind seine chemischen, physikalischen Eigenschaften und Anwendungen?