2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:17

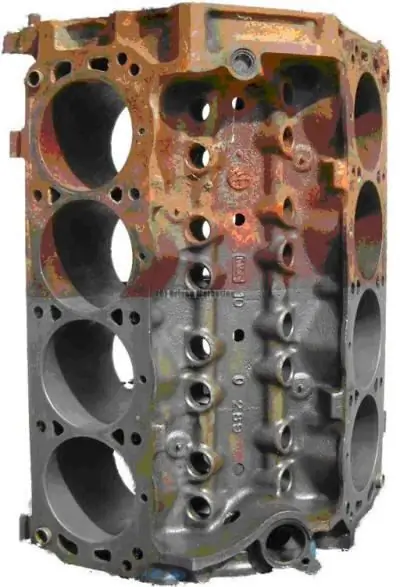

Jedes Jahr geht etwa ein Viertel des weltweit produzierten Metalls durch die Entstehung und das Auftreten von Korrosionsprozessen verloren. Die Kosten für die Reparatur und den Austausch von Ausrüstung und Kommunikation in der chemischen Industrie übersteigen oft die Materialkosten, die für ihre Herstellung erforderlich sind, um ein Vielfaches. Als Korrosion bezeichnet man die spontane Zerstörung von Metallen und verschiedenen Legierungen unter dem Einfluss der Umwelt. Sie können sich jedoch vor diesen Prozessen schützen. Es gibt verschiedene Arten des Korrosionsschutzes sowie Arten der Belastung. In der chemischen Industrie sind die häufigsten Korrosionsarten gasförmig, atmosphärisch und elektrochemisch.

Raus aus der Situation

Die Wahl der Kampfmethode hängt in diesem Fall nicht nur von den Eigenschaften des Metalls selbst ab, sondern auch von seinen Einsatzbedingungen. Korrosionsschutzmethoden werden nach bestimmten Faktoren ausgewählt, aber auch hier treten oft eine Reihe von Schwierigkeiten auf. Ein besonderes Problem ist mit der Wahl einer Option für eine Mehrkomponentenumgebung verbundenParameter, die sich während des Prozesses ändern. Dies ist in der chemischen Industrie durchaus üblich. In der Praxis angewandte Korrosionsschutzverfahren werden nach der Art ihrer Auswirkungen auf Umwelt und Metall eingeteilt.

Umweltauswirkung

Schon im Mittel alter wurden spezielle Substanzen bekannt, die in relativ geringen Mengen eingebracht wurden und die es ermöglichten, die Aggressivität der korrosiven Umgebung zu verringern. Für diese Zwecke war es üblich, Öle, Harze und Stärke zu verwenden. In der letzten Zeit sind immer mehr neue Korrosionsinhibitoren aufgetaucht. Im Moment können Sie nur in Russland Dutzende ihrer Hersteller zählen. Metallkorrosionsinhibitoren sind aufgrund ihrer erschwinglichen Kosten weit verbreitet. Sie sind am effektivsten in Systemen, in denen eine konstante oder geringe Menge an korrosiver Umgebung vorhanden ist, wie Tanks, Tanks, Kühlsysteme, Dampfkessel und andere chemische Anlagen.

Eigenschaften

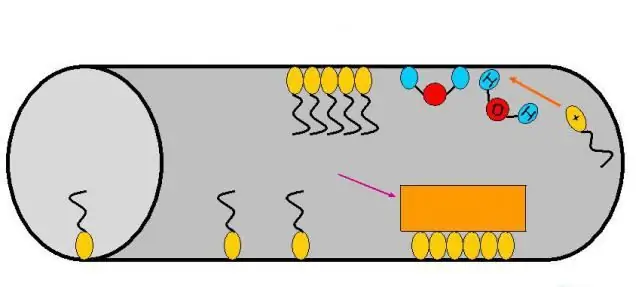

Korrosionsinhibitoren können organischer oder anorganischer Natur sein. Sie können vor Kontakt mit flüssigen Medien oder Gaskontakt schützen. Korrosionsinhibitoren in der Ölindustrie sind in den meisten Fällen mit der Hemmung von anodischen und kathodischen Prozessen der elektrochemischen Schädigung, der Bildung von Passivierungs- und Schutzfilmen verbunden. Sie können die Essenz davon betrachten.

Anodenkorrosionsinhibitoren wirken auf der Grundlage der Passivierung der anodischen Bereiche der korrodierenden Metalloberfläche, was der Grund für das Auftreten des Namens Passivatoren war. Als solches ist es traditionellOxidationsmittel anorganischen Ursprungs werden verwendet: Nitrate, Chromate und Molybdate. Sie werden auf Kathodenoberflächen leicht reduziert, was sie Depolarisatoren ähnlich macht und die Geschwindigkeit des anodischen Übergangs in eine Lösung verringert, die korrosive Metallionen enthält.

Anodenmoderatoren sind auch einige Verbindungen, die nicht durch das Vorhandensein von oxidierenden Eigenschaften gekennzeichnet sind: Polyphosphate, Phosphate, Natriumbenzoat, Silikate. Ihre Wirkung als Inhibitoren zeigt sich nur in Anwesenheit von Sauerstoff, der die Rolle eines Passivators spielt. Diese Stoffe führen zur Adsorption von Sauerstoff an Metalloberflächen. Außerdem bewirken sie eine Hemmung des anodischen Auflösungsprozesses durch Bildung von Schutzfilmen, die aus schwerlöslichen Wechselwirkungsprodukten des Inhibitors mit in Lösung gehenden Metallionen bestehen.

Funktionen

Anodenkorrosionsinhibitoren von Metallen werden üblicherweise als gefährlich eingestuft, da sie unter bestimmten Bedingungen von Moderatoren zu Initiatoren eines destruktiven Prozesses werden. Um dies zu vermeiden, ist es erforderlich, dass die Dichte des Korrosionsstroms höher ist als diejenige, bei der eine absolute Passivierung der Anodenabschnitte gebildet wird. Die Konzentration des Passivators sollte einen bestimmten Wert nicht unterschreiten, da sonst die Passivierung nicht oder nur unvollständig erfolgen kann. Die letztgenannte Option ist mit großer Gefahr behaftet, da sie eine Verringerung der Anodenoberfläche, eine Erhöhung der Tiefe und Geschwindigkeit der Metallzerstörung durch bewirktkleine Bereiche.

Anforderungen

Es zeigt sich, dass ein wirksamer Schutz erreicht werden kann, wenn die Konzentration des anodischen Inhibitors in allen Bereichen des zu schützenden Produkts über dem Maximalwert geh alten wird. Diese Substanzen sind ziemlich empfindlich gegenüber dem pH-Wert des Mediums. Chromate und Nitrate werden am häufigsten in Wärmetauschern und zum Schutz von Rohroberflächen verwendet.

Kathodeninhibitoren

In Bezug auf die Schutzwirkung sind diese Substanzen weniger wirksam als anodische. Ihre Wirkung beruht darauf, dass durch lokale Alkalisierung des Mediums an den Kathodenstellen unlösliche Produkte entstehen, die einen Teil der Oberfläche von der Lösung isolieren. Eine solche Substanz kann beispielsweise Calciumbicarbonat sein, das in alkalisiertem Medium Calciumcarbonat in Form eines schwer löslichen Niederschlags freisetzt. Der kathodische Korrosionsinhibitor, dessen Zusammensetzung von der Einsatzumgebung abhängt, führt auch bei zu geringem Geh alt nicht zu einer Verstärkung destruktiver Prozesse.

Sorten

Anorganische Substanzen wirken in neutralen Medien oft als kathodische und anodische Inhibitoren, in stark sauren Lösungen können sie jedoch nicht helfen. Als Moderatoren bei der Herstellung von Säuren werden organische Substanzen verwendet, deren Moleküle spezifische oder polare Gruppen enth alten, beispielsweise Amine, Thioharnstoffe, Aldehyde, Carbonatsalze und Phenole.

Nach dem MechanismusDiese Korrosionsinhibitoren unterscheiden sich in ihrem Adsorptionscharakter. Nach der Adsorption an den Kathoden- oder Anodenstellen behindern sie stark die Entladung von Wasserstoffionen sowie die Metallionisationsreaktion. Die Schutzwirkung hängt maßgeblich von der Temperatur, der Konzentration, der Art des Säureanions sowie der Konzentration der Wasserstoffionen ab. Sie werden meist in geringen Mengen zugesetzt, da die Schutzwirkung mancher organischer Hemmstoffe in hohen Konzentrationen sogar gefährlich sein kann.

Zum Beispiel ist eine organische Verbindung namens "Penta-522" öl- und wasserlöslich. Es kann einen Schutzgrad von über 90 % bei einem Verbrauch von nur 15-25 Gramm pro Tonne bieten. Der unter dem Warenzeichen "Amincor" hergestellte Korrosionsinhibitor ist ein Produkt der Veresterung von Carbonsäuren, das nicht flüchtig ist, keinen unangenehmen Geruch hat und nicht toxisch ist. Seine Dosierung wird erst bestimmt, nachdem festgestellt wurde, wie korrosiv die reale Umgebung ist.

Aufprall auf Metall

Diese Gruppe von Schutzmethoden beinh altet die Verwendung einer Vielzahl von Beschichtungen. Dies sind Lacke, Metall, Gummi und andere Arten. Sie werden auf unterschiedliche Weise aufgetragen: Spritzen, Galvanisieren, Gummieren und andere. Sie können jeden von ihnen in Betracht ziehen.

Gummierung wird gemeinhin als Korrosionsschutz durch Gummierungen verstanden, der in der Chlorindustrie häufig benötigt wird. Gummimischungen haben eine erhöhte chemische Beständigkeit und bieten zuverlässigen Schutz von Behältern, Bädern sowie anderen chemischen Geräten vor der Einwirkung von Chemikalienaggressive Medien und Korrosion. Die Gummierung ist sowohl k alt als auch heiß, was durch die Vulkanisationsmethode von Epoxid- und Fluorkunststoffmischungen durchgeführt wird.

Es ist wichtig, nicht nur die richtige Auswahl zu treffen, sondern auch ein Korrosionsschutzmittel aufzutragen. Die Hersteller geben dazu in der Regel ziemlich klare Anweisungen. Derzeit hat sich neben der galvanischen Abscheidung das Verfahren der Hochgeschwindigkeitsabscheidung weit verbreitet. Mit seiner Hilfe wird eine ziemlich breite Palette von Aufgaben gelöst. Pulverförmige Materialien können aufgetragen werden, um Beschichtungen mit verschiedenen Eigenschaften zu erh alten.

Schutzausrüstung

Probleme im Zusammenhang mit dem Schutz chemischer Anlagen sind sehr spezifisch und erfordern daher sehr sorgfältige Untersuchungen. Die Materialauswahl zur Erzielung einer hochwertigen Beschichtung erfordert eine Analyse des Zustands der Oberfläche, der Zusammensetzung der Umgebung, der Betriebsbedingungen, des Aggressivitätsgrads, der Temperaturbedingungen usw. Manchmal gibt es in „niedrigen Umgebungen“einen kritischen Parameter, der die Auswahl der Art der Abdeckung erschwert, z. Deshalb erfordert jede aggressive Umgebung die Auswahl eines solchen Filmbildners und solcher Beschichtungskomponenten, die sich durch Beständigkeit gegen das Reagenz auszeichnen.

Minderheitenmeinung

Fachleute sagen, dass es unmöglich ist, gasthermische Spritzverfahren miteinander zu vergleichen, und noch mehr zu sagen, dass eines besser als das andere ist. Jeder von ihnen hat bestimmte Vor- und Nachteile und die daraus resultierendenBeschichtungen haben unterschiedliche Eigenschaften, was auf ihre Fähigkeit hinweist, einige ihrer Aufgaben zu lösen. Die optimale Zusammensetzung, durch die sich Korrosionsinhibitoren auszeichnen sollen, sowie das Verfahren ihrer Anwendung werden je nach Einzelfall ausgewählt.

In den Unternehmen der chemischen Industrie wird diese Methode am häufigsten bei laufenden Reparaturen eingesetzt. Auch wenn saure Korrosionsschutzmittel verwendet werden, muss die Metalloberfläche zunächst entsprechend vorbereitet werden. Nur so kann eine qualitativ hochwertige Abdeckung gewährleistet werden. Vor dem direkten Auftragen des Lackmaterials kann gestrahlt werden, um eine ausreichend raue Oberfläche zu gewährleisten.

Jedes Jahr kommen immer mehr Neuentwicklungen auf den Markt, und die Auswahl ist groß. Chemiker sollten jedoch entscheiden, was rentabler ist - den rechtzeitigen Schutz der Ausrüstung oder den vollständigen Austausch aller Strukturen.

Empfohlen:

Kathodische Tauchlackierung: Beschreibung der Technologie und ihrer Vorteile. Korrosionsschutzverfahren

Verfahren zum Aufbringen von Außenbeschichtungen stellen die umfangreichste Gruppe von Verfahren zum Korrosionsschutz von Metallen dar. Grundierung wird häufig zum Schutz von Autokarosserien eingesetzt, die verschiedenen Einflüssen ausgesetzt sind, die zur Rostbildung beitragen. Eine der effektivsten Methoden eines solchen Schutzes ist eine kataphoretische Beschichtung, die gleichzeitig Elemente der physikalischen und chemischen Isolierung kombiniert