2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-06-01 07:13:32

Ölraffinerien und technologische Komplexe, die Öl- und Gasprodukte verwenden, enth alten ein System von Pipelines zur Wartung von Brennstoffmaterialien in ihrer Arbeitsinfrastruktur. Die Aufrechterh altung einer ausreichenden Leistung in den Zirkulationskreisläufen desselben Öls erfordert die Verwendung spezieller Sanitärarmaturen. Sein Schlüsselelement ist das Entlüftungsventil des Behälters, durch das der Druck bei Druckentlastung und Vakuum des betriebenen Behälters reguliert wird.

Gerätezuweisung

Das Anwendungsspektrum solcher Ventile ist umfangreich und deckt nahezu alle Nischen ab, in denen Lagerprozesse für Öl- und Gasprodukte organisiert werden. Die Verwendung spezieller Steuerventile für Kraftstofftanks ist den Anforderungen für den sicheren Betrieb solcher Anlagen geschuldet. Ölprodukte -brennbare, feuer- und explosionsgefährliche Rohstoffe, was zu hohen Anforderungen an deren Inh alt führt. Ganz zu schweigen von den besonderen Regeln für die Langzeitlagerung von Öl, wodurch seine optimalen Verarbeitungseigenschaften erh alten bleiben.

Wie kann ein Behälterentlüftungsventil in diesem Zusammenhang helfen? Der Zweck solcher Vorrichtungen kann im weitesten Sinne darauf reduziert werden, die Abdichtung des kapazitiven Raums sicherzustellen, der die Zielspeicherprodukte enthält. In der Regel handelt es sich um Tanks mit einem gasförmigen Medium, das vor dem Eindringen einer Flamme geschützt werden muss. Auch die Funktion der Innendruckregelung ist grundlegend und bestimmt den Grad der Sicherheit bei der Wartung von Öllageranlagen.

Design

Die häufigste Gruppe von Steuerventilen in dieser Klasse ist das Entlüftungsventil des SMDK-Tanks, dh ein kombinierter mechanischer Regler, dessen Vorrichtung eine Standarddruckplatte und eine Druckplatte mit Gewichten vorsieht. Auf der Rückseite ist der Körper mit einem feuerfesten Schirm versehen, der verhindert, dass die Flamme in den Behälter mit Brennstoffprodukten gelangt. Diese Option wird aktiviert, wenn Gasgemische und Dämpfe zusammen mit Luft den Tank verlassen. Vakuum- und Druckplatten können ihre Position verändern, indem sie das Volumen der Pufferzone anpassen.

Die funktionierenden mechanischen Körper des Aufbaus umfassen eine Vorrichtung zum Handhaben der Last (Aus- und Einbau), Klemmh alterungen, Schwungrad, Flanschh alterungen usw. Im Vordergrund stehen jedochBei der Auswahl eines Designs fällt häufig die Art des Formfaktors auf, von der die Richtung des Gas-Luft-Stroms abhängt. Beispielsweise ist das Design des Reservoir-Entlüftungsventils so ausgelegt, dass dieser Strom vertikal nach unten gerichtet ist, was es schwierig macht, Wärme abzuführen, während die Verbrennung stabilisiert wird. Dementsprechend wird der Feuerwiderstand der Sicherung selbst reduziert. Diese Konfiguration ist typisch für Frostschutzregler mit horizontalen Ventiloberflächen. Allerdings sollte man sich nicht ganz auf die Frostbeständigkeit solcher Armaturen verlassen - insbesondere an den Außenflächen kann das gefrorene Kondensat bis zu 50 mm dick sein, was die Leistungsfähigkeit der Sicherung insgesamt beeinträchtigen kann.

Das Funktionsprinzip von Flaschenatmungsventilen

Die einfachsten Schemata industrieller Atemventile können mit der Funktion von Entlüftern verglichen werden, die weit verbreitet sind, um überschüssige Luft aus Hausrohren zu entfernen. In diesem Fall funktioniert das gleiche Prinzip der Bildung einer Pufferzone mit zwei Regulierungsebenen für den Durchgang von überschüssigem Dampf und Luft. Im Normalzustand sind beide Ventile geschlossen und die Kapazitätsänderung beginnt ab dem Moment, in dem der Druck im Kreislauf überschritten wird, was natürlich dazu führt, dass sich das Ventil vom Sitz abhebt. Der spezifische Druck, bei dem das Behälterentlüftungsventil beginnt, überschüssige Gas-Luft-Gemische abzulassen, wird individuell gemäß den Anforderungen für eingestelltbedienter Bereich. Darüber hinaus kann der bedingte Aktivierungspunkt der Ventile nicht nur ein hoher Druckwert sein, sondern auch starke Temperaturschwankungen sowie eine übermäßige Druckunterschätzung mit Vakuumbildung. Abschließend lässt sich zusammenfassend festh alten, dass beim Festsetzen des Überdrucks das Druckregelventil und bei zu hohem Unterdruck das System der Unterdruckventile in Funktion tritt. Der Regulierungsprozess selbst sorgt entweder für die Freisetzung von überschüssigem Dampf und Luft oder für eine Erhöhung der Abdichtung unter Bedingungen der künstlichen Injektion von technischen Gasgemischen.

Mechanische Verschlussventile

Die älteste und gebräuchlichste Form von Entlüftungsventilen, die entwickelt wurde, um einen ausreichenden Druck in horizontalen Öl- und Gasbehältern aufrechtzuerh alten. Aber auch diese Gruppe hat ihre Unterschiede. Daher werden geschlossene Modelle zum Auffangen von Dämpfen flüchtiger Produkte verwendet, und für Tankstellentanks (Tankstellen) wird ein kombiniertes mechanisches Atmungsventil verwendet, bei dem die Sicherheit der Betriebseigenschaften der Ressource gewährleistet werden muss. Was ist der grundsätzliche Unterschied zur Ausführung mit mechanischem Verschluss? Hauptsächlich - Möglichkeiten zur Befestigung der Platten am Körper. Die Fixierung kann beispielsweise durch starre Führungsstangen oder umlaufende Aufhängungen der Platte mittels Manschetten erfolgen. Der Unterschied zwischen den beiden unterschiedlichen Ansätzen zur Installation des Ventils ist derselbe wie bei der Befestigung herkömmlicher Rohrleitungen. Eine starre Befestigung gewährleistet die Stabilität der Feldverbindung und die Unbeweglichkeit der Sch altung, was vorteilhaft ist, wennBetrieb der Kommunikation mit kleinen Kapazitäten. Jedoch können sogar leichte Vibrationen während der Wartung eines großen Tanks die Befestigungsanordnung des harten Befestigungselements verformen oder vollständig abreißen. Daher ist es in solchen Systemen üblich, eine "schwimmende" mechanische Fixierung mit Klemmen zu verwenden, die einen kleinen Schwingungsbereich bieten.

Wet Seal Ventile

Hydraulikdichtungen arbeiten nach dem Prinzip der Regulierung des Innendrucks, der durch eine niedrigviskose, wenig verdampfende und nicht gefrierende Flüssigkeit erzeugt wird, die in die Reglerstruktur gefüllt wird. Es kann eine Lösung aus Glyzerin, Dieselöl, Diesel, Ethylenglykol und anderen Mischungen sein, die in der Lage sind, eine ausreichende Kraft für den Betrieb einer hydraulischen Dichtung zu erzeugen. Das Ventil selbst ist streng horizontal montiert, da sein Betrieb auf die Erzeugung eines reduzierten Vakuums und einer Druckregulierung infolge einer Abnahme der Flüssigkeitsmasse gegenüber dem Standardwert berechnet wird. Tankentlüftungshydraulik ersetzt mechanische Ventile, um den Druck in Lagern mit hochflüchtigen Produkten besser zu kontrollieren. Die Hydraulikventile haben eine Membrane, die den Dampf-Gas-Raum des Tanks von der Atmosphäre trennt und bei Bedarf auch die Flamme innerhalb des Kreislaufs aufgrund der eingebauten Brandsicherung löscht.

Ventildesign

Die wichtigsten Konstruktionsdaten, die bei der Konstruktion industrieller Atemventile verwendet werden, umfassenDurchsatzraten. Diese Daten sind direkt abhängig von der Leistung des Kreislaufs und der Fähigkeit, den Durchfluss zu regulieren. Darüber hinaus werden bei den Berechnungen von Atemventilen für Tanks zwei Durchsatzindikatoren verwendet - nach Innendruck und nach Vakuum. In beiden Fällen wird die Leistung als spezifisches Maß des Flüssigkeitsdurchflusses pro Stunde angegeben. Zur direkten Berechnung wird der Leistungsparameter zum Befüllen und Entleeren des Produkts aus dem Tank verwendet. Beeinflusst die Höhe des Durchsatzes und die Eigenschaften der betreuten Umgebung. Abhängig von den Eigenschaften desselben Ölprodukts kann sich der Performance Accounting Factor ändern. Beispielsweise hat der Gasgeh alt von Rohöl einen erheblichen Einfluss.

Ventilzubehör

Nachdem Sie die Parameter des Ventils und die Eigenschaften seines Designs bestimmt haben, können Sie damit beginnen, die Elemente auszuwählen, über die das Gerät mit der Kommunikation des Tanks interagiert. Dies gilt zunächst für das Rohr zum Anschluss an den Tank. Zwei Parameter sind wichtig - der Durchmesser der Düse und die Leistung. Der tatsächliche Durchfluss wird durch das Ventil selbst begrenzt, und der Durchmesser der Anschlussleitung bestimmt die Durchflussmenge, die nicht durch die technische Dokumentation geregelt wird. Allerdings gibt es allgemeine Vorschriften für Tankentlüftungsventile, die besagen, dass Fugen mit einer Dicke von weniger als 350 mm grundsätzlich nicht verwendet werden sollten. Es gibt auch eine Obergrenze von 1500-1700 mm, mitdas einen hohen Schwerpunkt und eine große Luftströmung hat, was letztendlich die Düse erheblich belastet. Bei der Auswahl einer Kommunikationsverbindung Ventil-Rohr ist es optimal, ein Format von 400-600 mm einzuh alten, auch unter Berücksichtigung äußerer Einflüsse während des Betriebs.

Bei Bedarf wird die Regulationseinheit auch mit Dehnungsstreifen versorgt. Sie werden generell als Hilfselement in Ventilinstallationen empfohlen, wo die größten hydraulischen Belastungen zu erwarten sind. Auf dem Dach des Tanks sind Abspannseile befestigt, die eine zusätzliche Versicherung für die Arbeitsinfrastruktur bieten.

Ein weiterer wichtiger Bestandteil von Regelventilen ist die Reflektorscheibe. Es wird verwendet, um den Verlust von Ölprodukten und Gasgemischen während des Verdampfungsprozesses zu reduzieren. Die Prallscheibe arbeitet in Kombination mit dem Tankentlüftungsventil, um die Emissionen von verkaufsfähigem Material um 3-5 % zu reduzieren. Diese Vorrichtung bildet über dem Auswurfkanal eine Art Filterschirm, der einen Teil der Nutzproduktströme in die horizontale Ebene umleitet. In den nächsten Phasen der technologischen Verarbeitung werden diese Mischungen von speziellen Sammlern aufgenommen und ohne Leistungseinbußen in den Hauptzirkulationskanal des Öl- und Gasprodukts transportiert.

Ventilanwendung

Unmittelbar vor Montagearbeiten Ventilh alter mit Abdeckungen anheben, dann Bleche und Transporthülsen entfernen. Als nächstes muss der Gehäuseaufbau mit Druckluft ausgeblasen und in umgekehrter Reihenfolge wieder zusammengebaut werden. InstallationVentil an der Tankverbindung erfolgt über einen speziellen Flansch in geeignetem Format. Außerdem wird beim Anschließen eine Dichtung verwendet. Die mechanische Befestigung erfolgt mit Schrauben und Muttern, die konstruktiv für eine bestimmte Einheit der Installation geeignet sind. Zukünftig wird während des Betriebs eine periodische Wartung des Atemventils des Tanks durchgeführt, die Reparaturmaßnahmen beinh alten kann. Als Ergebnis einer technischen Inspektion oder während des normalen Betriebs der Sch altung werden beispielsweise häufig die folgenden Probleme festgestellt:

- Uncharakteristische Veränderung der Druckanzeige. In der Regel ist es mit einer Verschmutzung der Brandsicherungskassette verbunden. Dieses Gerät muss mit Kerosin gespült und dann mit Luft gespült werden.

- Druckentlastung an der Verbindungsstelle des Tankabzweiges mit dem Atem- und Sicherheitsventil. Es wird empfohlen, die Fotoplastikbeschichtung oder Gummidichtung zu überprüfen. Manchmal treten diese Probleme durch Vereisung des Ventilhalses auf.

- Druckentlastung an der Befestigungsstelle der Schraube. Wahrscheinlicher sind Verstöße im Klemmbefestigungsdesign. Es ist nicht erforderlich, dass die Klammer selbst beschädigt wird - es ist möglich, dass der Bereich der freien Position der Klammer während der Einstellung falsch eingestellt wurde.

Tankbelüftung prüfen

Die oben genannten Probleme werden bei weitem nicht immer während der allgemeinen Wartung von Tanks mit Mineralölprodukten festgestellt, und noch mehr werden sie im normalen Modus bemerktBetrieb. Gleichzeitig kann die kleinste Abweichung in der Leistung des Druckreglers zu einem Brand in der besetzten Station führen, ganz zu schweigen von anderen negativen Faktoren, die mit der unkontrollierten Freisetzung von brennbaren Dämpfen und Flüssigkeiten nach außen verbunden sind. Dementsprechend sollte in einem separaten Auftrag eine besondere Überprüfung der Atemventile der Tanks durchgeführt werden, bei der der aktuelle Zustand der Rohrleitung, des Tankdachs und der Arbeitsumgebung analysiert wird. Im Rahmen von Veranst altungen dieser Art wird Folgendes durchgeführt:

- Testen Sie die Ventilkapazität unter Druckbedingungen auf optimale Leistung.

- Überprüfung der Kapazität des Reglers unter Vakuumbedingungen.

- Überprüfung der Mechanik der Ventile beim Schließen und Öffnen von Platten mit Klappen.

- Ggf. Inbetriebnahme mit Regelung der Ventilbetriebsparameter.

Jede Anwendung dieses Ventils hat ihren eigenen Zeitplan für Diagnosevorgänge. Im Durchschnitt werden die Atemventile von Tanks 1-2 Mal im Monat überprüft. Normalerweise finden solche Veranst altungen im Sommer häufiger statt als im Winter. In diesem Fall muss der Tank während des Betriebs täglich einer Generalinspektion unterzogen werden. Anhand der Ergebnisse aller Untersuchungen wird ein Protokoll mit den bei der Verifizierung erfassten Daten erstellt.

Schlussfolgerung

Das Konzept der Verwendung von Hilfsarmaturen mit Ventilen und anderen strukturellenRegulierungsmittel gehören allmählich der Vergangenheit an. Hersteller von Pipelinesystemen versuchen, die Regulierungs- und Sicherheitsfunktionen in integrierte Öllagerleitstände zu verlagern. Der vollständige Rückzug der Beatmungsventile aus der Sprechpraxis wird jedoch noch nicht diskutiert. Darüber hinaus gibt es vielversprechende Richtungen für ihre technologische Entwicklung. Insbesondere das gängige Format des Entlüftungsventils für den Tankstellentank hat in den letzten Jahren eine abnehmbare Flammensperre erh alten und einen gestanzten Schweißkörper erh alten. Die erste Innovation ermöglichte den Einsatz des Geräts in Regionen mit extrem niedrigen Temperaturen im Winter, und die zweite reduzierte das Gewicht der Struktur um das Zweifache. Die Ventile der vierten Generation haben außerdem weniger bewegliche Teile, was ihre Betriebssicherheit erhöht.

Einige Hersteller konzentrieren sich auch auf die Optimierung der Ventilwartungsprozesse. Daher war eine vom Standpunkt des Betriebs aus sehr bequeme Lösung die Einführung von festen Gehäusen mit einer speziellen Anordnungskonfiguration, die nicht die Demontage ganzer Teilegruppen für die interne Inspektion der Ventilstruktur erfordert.

Empfohlen:

Elektromagnetischer Antrieb: Arten, Zweck, Wirkungsweise

An der Anwendung kompakter, produktiver und funktionaler Antriebsmechanismen sind heute nahezu alle Bereiche menschlicher Tätigkeit von der Schwerindustrie über den Verkehr bis hin zum Haush alt interessiert. Dies ist auch der Grund für die ständige Verbesserung traditioneller Antriebskonzepte, die zwar besser werden, aber das grundlegende Gerät nicht verändern. Zu den beliebtesten Grundsystemen dieser Art gehört ein elektromagnetischer Antrieb

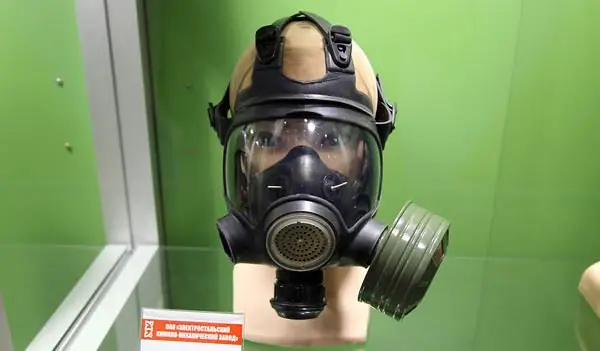

Überprüfung der Gasmaske GP-21: Gerät, Variationen, Ausstattung

Der Kauf von persönlicher Schutzausrüstung ist ein äußerst wichtiges Unterfangen. Die Wahl einer minderwertigen Gasmaske kann für ihren Besitzer katastrophale Folgen haben. Daher enthält dieser Artikel alle wichtigen Informationen zur Gasmaske GP-21. Sich damit vertraut zu machen, bewahrt Sie garantiert vor Fehlern bei der Auswahl

AC-Maschinen: Gerät, Wirkungsweise, Anwendung

Elektrische Maschinen erfüllen die entscheidende Funktion der Energieumwandlung in Arbeitsmechanismen und Kraftwerken. Solche Geräte finden in unterschiedlichen Bereichen ihren Platz und versorgen die Exekutive mit ausreichendem Leistungspotential. Eines der gefragtesten Systeme dieser Art sind AC-Maschinen (MCT), die innerhalb ihrer Klasse mehrere Varianten und Unterschiede aufweisen

Koksofenbatterien: Gerät, Wirkungsweise, Zweck. Technologie der Koksherstellung

Koksofenbatterien sind eine komplexe und wichtige Industrieanlage. Wir werden in dem Artikel über seine Arbeit und sein Gerät sprechen

Hydraulikmotor: Gerät, Zweck, Wirkungsweise

Hydraulische Mechanismen werden seit der Antike von der Menschheit zur Lösung verschiedener wirtschaftlicher und technischer Probleme eingesetzt. Die Nutzung der Energie von Fluidströmungen und Druck ist heute relevant. Für die Übersetzung der gewandelten Energie in eine auf das Arbeitsglied wirkende Kraft wird die Standardeinrichtung des Hydromotors berechnet. Das Organisationsschema dieses Prozesses und die technischen und strukturellen Nuancen der Ausführung der Einheit weisen viele Unterschiede zu den üblichen Elektromotoren auf