2026 Autor: Howard Calhoun | [email protected]. Zuletzt bearbeitet: 2025-01-24 13:14:30

Die Einsatzbedingungen von Materialien in aggressiven Umgebungen zwingen Anwender zwangsläufig dazu, über einen besonderen Schutz von Zielobjekten und -strukturen nachzudenken. Dies können Bau-, Industrie-, aber auch haush altstechnische und andere Einrichtungen sein, die Widerstandsfähigkeit gegen feindliche Einflüsse erfordern. Eine der effektivsten Möglichkeiten, dieses Problem zu lösen, ist die Verkleidung. Dies ist eine der Methoden zur Außenbeschichtung von Teilen und Strukturen, die in unserer Zeit eine neue Entwicklungsrunde erlebt.

Technologieübersicht

Der Hauptzweck des Plattierens besteht darin, eine Beschichtung auf der Werkstückoberfläche zu erzeugen, die die vom Projekt spezifizierten Schutzfunktionen erfüllen könnte. Unter den letzteren können Feuerbeständigkeit, biologische Stabilität, Frostbeständigkeit usw. erwähnt werden. Teilweise kommen neue Eigenschaften hinzu, wie zum Beispiel isolierendQualitäten oder erhöhen die elektrische und thermische Leitfähigkeit. Was ist Verkleidung in der praktischen Umsetzung?

Dies ist ein Prozess des Aufbaus neuer technologischer und funktionaler Schichten auf der Oberfläche, was auf unterschiedliche Weise erfolgen kann. Wir können von einer direkten Beschichtung oder Überlagerung sprechen, aber es ist die Methode der Schichtbildung, die grundlegende Unterschiede aufweist. Klassische Ansätze zur Verkleidung beinh alten die thermomechanische Bildung einer Schutzhülle, aber heute, mit dem Aufkommen neuer Materialien, ändern sich auch die Methoden der strukturellen Anordnung von Schutzbeschichtungen.

Planungsfunktionen

Um eine funktionale Beschichtung auf der Oberfläche eines bedingten Produkts zu bilden, ist auch eine gewöhnliche Farbe mit der einen oder anderen Reihe von Eigenschaften möglich. Cladding hingegen bezieht sich auf externe Schutzverfahren, die ein Eindringen in die Struktur der Zieloberfläche beinh alten. Dieser Effekt des Verschmelzens von Funktionsschicht und Grundmaterial wird gerade durch thermische Einwirkung erreicht, die sich in unterschiedlicher Form äußern kann. Aus diesem Grund geht das Plattieren von Metalloberflächen häufig mit einem Temperatur-Zeit-Schweißen und anschließender Verformung des Werkstücks einher.

Ein weiteres grundlegend wichtiges Merkmal der Verkleidung ist ihre Vielschichtigkeit. Die Struktur wird nicht durch eine homogene Schicht aus dem einen oder anderen Schutzmaterial gebildet, sondern durch mehrere heterogene Schichten, die eine unterschiedliche Funktionsrichtung haben. Darüber hinaus können einige der Schichten einen allgemeinen funktionalen Zweck haben (Feuerbeständigkeit, Temperaturbeständigkeit, Biosicherheit), und der andere Teil erfüllt spezielle Aufgaben innerhalb der Struktur. Die Beschichtung schafft zum Beispiel eine Haftgrundlage für die Verbindung von Verkleidungsschichten.

Verkleidungstechnik

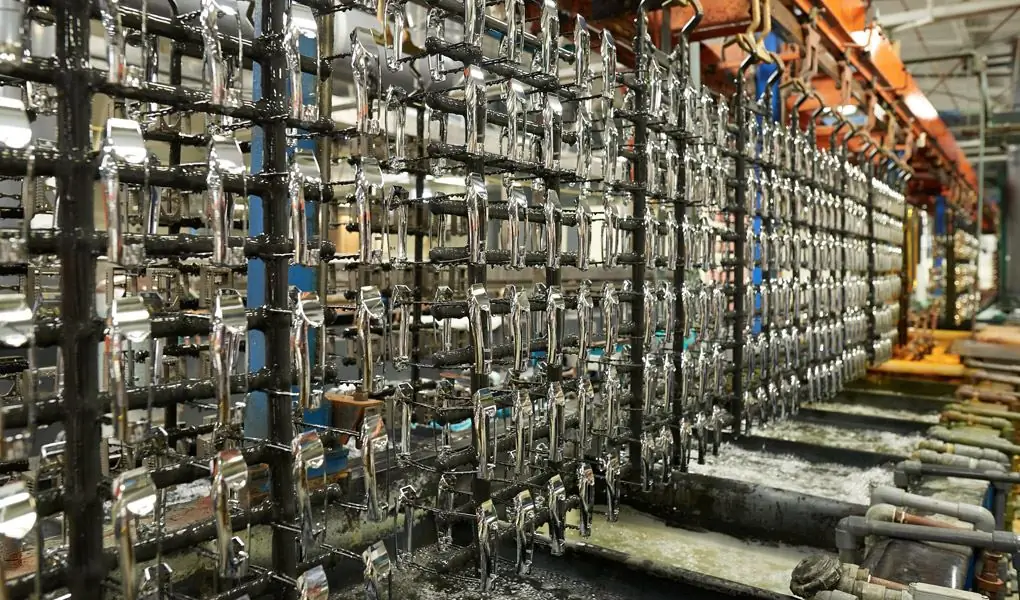

Der Plattierungsvorgang kann sowohl in einem separaten Format als auch im Rahmen des allgemeinen technologischen Prozesses der Herstellung oder Bearbeitung eines Teils durchgeführt werden. In beiden Fällen beinh altet die grundlegende Methode zur Implementierung der Technologie die schichtweise Abscheidung von Legierungen auf der Zieloberfläche. Bei Metallen erfolgt dieser Vorgang beim Warmwalzen, Ziehen oder Pressen. In den Phasen der Nahtverbindung sorgt die Plattierungstechnologie für eine thermische Verformung, die Bedingungen für die Diffusion eines heißen Knüppels schafft.

Auf diese Weise können ganze Gruppen von Metallen überlagert und verschmolzen werden, darunter Stahl, Kupfer, Aluminium, korrosionsbeständige Legierungen usw. Beim gegenwärtigen Stand der Technologieentwicklung wird es auch praktiziert, unabhängige Polymerschichten einzufügen und Modifikatoren, die die einzelnen Eigenschaften der aufgebrachten Beschichtung verbessern.

Verwendung von Fassadenband

Um den technologischen Prozess der Verkleidung zu optimieren, wurde das Konzept der Verlegung der fertigen Mehrschichtbeschichtung entwickelt. Es wird durch einen Bimetallstreifen dargestellt, der in seiner Struktur mehrere heterogene Schichten enthält, die durch K altwalzen erh alten werden. Die Basis dieses Werkstücks bilden sowohl Eisenmetalle als auch Verbundwerkstoffe, die in reiner Form im Maschinenbau, in der Elektro-, Lebensmittel-, Chemie- uandere Branchen.

Als Basis für das Band wird fast immer kohlenstoffarmer Stahl verwendet, dank dessen der Hauptplattierungsprozess durchgeführt wird - dies ist eine Art Zwischenbinder, dessen Schmelze das Werkstück und die Funktionsbeschichtung verbindet des Bandes. Übrigens beschränken sich die Unterschiede derartiger Mehrschichtbänder nicht auf die Herangehensweise an die strukturelle Einrichtung der Beschichtung und decken das Aufgabenspektrum neuer Schichten ab. Auf der Verkleidungsschale können zunächst Arbeitseinheiten und Teile wie stromführende Kreise, Spitzen, Bimetallkontakte, Trennmesser, elektrische Klemmen etc. platziert werden.

Laserauftragschweißverfahren

Vielversprechende Richtung der technischen Umsetzung des Plattierens mit den Prinzipien des Gasschweißens. Als thermische Quelle wird ein Laserstrahl verwendet, der den Zustand der Schmelze des Werkstücks und des Aktivmaterials sicherstellt. Das Ausgangsmaterial für das Laserauftragschweißen ist in der Regel Pulver, das mit dem beim Gasschweißen verwendeten Flussmittel verglichen werden kann. Darauf basiert die Schmelze, die durch Laserbelichtung eine dünne Funktionsschicht bildet. Bei Gasgemischen spielt deren Zufuhr eine untergeordnete Rolle beim Schutz des Arbeitsbereichs vor den negativen Auswirkungen von Sauerstoff.

Pulverbeschichtung

Lose Mischungen aus Chrom, Wolfram und Nickel können auch als eigenständige Basis für Plattierungen betrachtet werden, die nicht unbedingt mit der Laserschmelztechnologie verbunden sind. Kombinierte Pulvermischungen speziell ausgewählt fürDurch chemisches Plattieren werden bestimmte Funktionen auf das Metall übertragen. Dies ist eine Partikeltransportreaktion in einer ionischen Schmelze auf Alkalibasis.

Direkt dauert der Beschichtungsprozess mit geschmolzenem Pulver 30-40 Minuten bei einer Temperatur von etwa 700°C. Die Komplexität dieser Technologie unter Produktionsbedingungen liegt in der Notwendigkeit, große Spezialgeräte mit Tiegeln und Hochtemperaturöfen zu verbinden.

Wiederherstellung der Vorsatzschicht

Wie viele andere Arten von Beschichtungen bricht die Verkleidungsbasis im Laufe der Zeit zusammen und erfordert eine Wiederherstellung oder Reparatur. Die partielle Korrektur von Multilayer-Beschichtungen erfolgt mittels gasthermischem, elektrothermischem oder Plasmaspritzen. Die Basis für das Spritzen kann das gleiche Flussmittel aus Verbundwerkstoffen oder Metalllegierungen sein. Auch Nassrückgewinnungsverkleidungen werden immer weiter verbreitet.

Dies sind spezielle Formulierungen, die ultrafeine oder lösliche Metalle, deren Verbindungen oder Legierungen enth alten. Nach dem Auftragen unter dem Einfluss bestimmter Temperaturen oder chemischer Reaktionen polymerisiert die Lösung und nach einigen Stunden kann die aktualisierte Beschichtung voll in Betrieb genommen werden.

Schlussfolgerung

In vielen Bereichen der Volkswirtschaft, der Industrie und des Bauwesens ist jedoch aufgrund wirtschaftlicher und organisatorischer Gegebenheiten eine besondere Modifizierung der verwendeten Werkstoffe erforderlichnicht alle Möglichkeiten zur Verbesserung der Eigenschaften des Zielwerkstücks können genutzt werden. Moderne Verkleidungsmethoden bleiben aufgrund der hohen Kosten und des technologischen Aufwands ihrer Umsetzung für viele potenzielle Verbraucher weiterhin unzugänglich.

Andererseits zeigt das Beispiel eines mehrschichtigen Klebebands, dass es durchaus möglich ist, gleichzeitig die Leistung der Beschichtung zu verbessern und den Prozess ihrer Bildung auf der Oberfläche des Endprodukts zu vereinfachen. Solche Innovationen sind jedoch immer noch nur in bestimmten Branchen zu finden, die mit der Herstellung von Elektroprodukten zusammenhängen.

Empfohlen:

Was ist ein staatliches Unternehmen: Funktionen, Vorteile. Die größten staatlichen Unternehmen in Russland: Liste, Bewertung

Das staatliche Unternehmen ist die wichtigste Organisation, die größte Aufmerksamkeit verdient. Wir werden im Artikel darüber berichten

Quanteninternet - was ist das, wie funktioniert es? Vorteile. Quantennetzwerk

Quanteninternet ist bereits Realität. Die Übertragung mittels Quantendaten wird dereinst der Beginn eines grundlegend neuen Internets sein, bisher wurde sie nur in einigen wissenschaftlichen Experimenten aus dem Bereich der Quantenphysik durchgeführt

Projektmanagement – was ist das? Vorteile und Nachteile

Projektmanagement ist eine der beliebtesten Arten des Managements im Ausland und neuerdings auch in Russland. Der Artikel diskutiert die Grundprinzipien des Projektmanagements am Beispiel der Umsetzung in der Region Belgorod

Buchh altungs-Outsourcing ist Funktionen, Arten, Vorteile und Preise

Es ist einfach so in dieser Welt passiert, dass nicht der Stärkste, Klügste, Größte überlebt, sondern der Stärkste. Diese biologische Gesetzmäßigkeit trifft voll und ganz auf den Bereich des Unternehmertums zu. Zur Sicherung des Marktes ist es erforderlich, dass die Einnahmen des Unternehmens die Kosten übersteigen. Und in diesem Fall ist jeder Moment und jede Nuance wichtig. Was ist Buchh altungs-Outsourcing?

Was ist Acquiring und was sind seine Vorteile?

Bankkarten werden von den meisten Geschäften, Restaurants und Organisationen akzeptiert, die alle Arten von Dienstleistungen anbieten. Durch Acquiring realisieren sie die Möglichkeit, ihre Waren/Dienstleistungen mit einer Karte zu bezahlen. Dieser Artikel widmet sich diesem Konzept. Was ist Acquiring und welche Vorteile hat es für jeden Settlement-Teilnehmer?